热塑性淀粉基复合材料力学性能研究*

徐 婕,郭安福,2,李剑峰,李方义,张传伟,谢 麒,王成钊

(1.山东大学 机械工程学院,济南 250061;2.聊城大学 机械与汽车工程学院,山东 聊城 252059)

热塑性淀粉基复合材料力学性能研究*

徐婕1,郭安福1,2,李剑峰1,李方义1,张传伟1,谢麒1,王成钊1

(1.山东大学 机械工程学院,济南 250061;2.聊城大学 机械与汽车工程学院,山东 聊城 252059)

热塑性淀粉(TPS)基复合材料因具有原材料绿色化、废弃后全降解的特点,成为国内外学者研究的热点。以甲酰胺、尿素、丙三醇、乙二醇作为塑化剂,制备热塑性淀粉基复合材料,通过静态压缩试验得到淀粉基复合材料的静态压缩缓冲曲线,分别研究了不同比例的单一塑化剂和复合塑化剂制备的热塑性淀粉对淀粉基复合材料静态压缩性能的影响。实验结果表明,塑化剂含量为15%时,4种单一塑化剂制备的淀粉基复合材料承压能力大小分别为:FPTPS基复合材料>UPTPS基复合材料>EGPTPS基复合材料>GPTPS基复合材料。复合塑化剂的含量为15%时,不同质量的比甲酰胺和尿素制备的淀粉基复合材料(FUPTPS),其承压能力大小为2∶1>1∶1>1∶2;不同质量比的丙三醇和乙二醇制备的淀粉基复合材料(GGPTPS),其承压能力大小为1∶2>2∶1>1∶1。

淀粉基复合材料;单一塑化剂;复合塑化剂;缓冲包装材料;力学性能

0 引 言

淀粉基复合材料是以植物纤维和淀粉为主要成分的新型缓冲包装材料。该材料利用天然资源为原料,具有优良的生物降解性能,既能有效缓解白色污染问题,还能缓解生化能源紧缺的危机。淀粉基复合材料等绿色替代品的研究成为当今的一大热点[1-2]。

淀粉是1种天然高分子聚合物,其分子内和分子间有大量氢键,因此淀粉分子间的作用力很强。在淀粉中加入小分子塑化剂,与淀粉形成氢键取代淀粉分子间的氢键,降低淀粉分子间作用力,提高淀粉分子的活动能力,使淀粉具有热塑性。热塑性淀粉(TPS)作为淀粉基复合材料的重要成分,其特性影响着复合材料的性能。

国内外学者对热塑性淀粉各方面性能进行了研究。刘鹏等[3-4]通过红外光谱和X射线衍射实验研究了常用试剂塑化淀粉的塑化机理;马骁飞[5]等研究了在丙三醇塑化TPS(GPTPS)和甲酰胺塑化TPS(FPTPS)中淀粉和塑化剂间氢键的相互作用机理;国外学者Walter和Valle等[6-7]研究了热塑性淀粉的流变性能;G.Canché-Escamilla[8-9]对热塑性淀粉生物降解性能做了研究。淀粉基复合材料作为1种缓冲包装材料,缓冲性能是其主要性能。部分学者利用静态压缩实验对常用缓冲包装材料的缓冲性能进行研究[10-12]。综上所述,目前对热塑性淀粉(TPS)的研究多集中塑化机理、流变机理和降解性能等,而对TPS基复合材料的力学性能的研究还较少。

本文以甲酰胺、尿素、丙三醇、乙二醇作为塑化剂,制备热塑性淀粉基复合材料,通过静态压缩试验得到淀粉基复合材料的静态压缩缓冲曲线,分别研究不同比例的单一塑化剂和复合塑化剂制备的热塑性淀粉对淀粉基复合材料静态压缩性能的影响。

1 材料与实验

1.1材料与设备

试验材料:剑麻纤维(自制);玉米淀粉:试剂级,平均颗粒直径70 nm,河北华辰淀粉有限公司;甲酰胺,AR,天津市大茂化学试剂厂;尿素,AR,天津市广成化学试剂有限公司;乙二醇,AR,天津市富宇精细化工有限公司;丙三醇,AR,天津市富宇精细化工有限公司;填料:滑石粉,0.038 mm;脱模剂:硬脂酸;发泡剂:AC;胶黏剂:聚乙烯醇,纯度99%;其它试剂:氢氧化钠,AR;蒸馏水;EPS,密度为21 kg/m3。

试验设备:电子恒温水浴锅,型号HHS-2;精密电动搅拌器,型号JJ-1;电子天平,型号JM-B;电热恒温干燥箱,型号DHG;双立柱单工位机械热压成型机;微机控制电子万能试验机,型号WDW-100A。

1.2淀粉基复合材料制备

淀粉基复合材料的制备过程分为4个阶段:纤维预处理、热塑性淀粉制备、浆料混配和热压发泡成型,如图1所示。

1.2.1纤维预处理

剑麻纤维,100~150目,长度5~10 mm,纤维浸泡在5%的氢氧化钠溶液水溶液中4 h,然后用蒸馏水水洗至pH值为7。洗后,在80℃的热烘箱中烘干。

1.2.2热塑性淀粉(TPS)制备

将淀粉与水按配方比例混合,在75~85℃水浴中,对淀粉进行糊化,在搅拌的同时加入塑化剂。

单一塑化剂:甲酰胺塑化的TPS(FPTPS)和尿素塑化的TPS(UPTPS),均按m(塑化剂)∶m(淀粉基复合材料)为10%、15%、20%的比例配制。丙三醇塑化的TPS(GPTPS)和乙二醇塑化的TPS(EGPTPS),均按m(塑化剂)∶m(淀粉基复合材料)为15%的比例配制。

复合塑化剂:甲酰胺-尿素塑化的TPS(FUPTPS)和丙三醇-乙二醇塑化的TPS(GGPTPS),m(甲酰胺)∶m(尿素)、m(丙三醇)∶m(乙二醇)均按为2∶1、1∶2、1∶1的比例配制。

1.2.3浆料混配

将制备的热塑性淀粉和碱化处理的纤维加到混配机中,搅拌20 min后,再加入添加剂等,继续搅拌直至浆料均匀。

1.2.4热压成型

将搅拌好的湿料分切称重后放入模具中,设定上模温度180℃,下模温度195℃,压力3 MPa,合模后加压20 s,保压干燥30 s取出制品。

图1 淀粉基复合材料制备的工艺流程图

Fig 1 Preparation of process flow diagram of thermoplastic starch-based composite

1.3淀粉基复合材料力学性能表征

按照GB8168-2008《包装用缓冲材料静态压缩试验方法》[13]中规定的A法,对标准试样(100 mm×100 mm×25 mm)进行静态压缩实验,实验试样如图2所示。压板以12 mm/min±3 mm/min的速度沿厚度方向对试验样品逐渐增加载荷,该试验设定速度为10 mm/min,直至试样被压溃,试验机自动记录载荷值。计算压缩应力和应变。

压缩应力计算公式

(1)

式中,σ为压缩应力,Pa;P为压缩载荷,N;A为试验样品承载面积,mm2。

压缩应变计算公式

(2)

式中,ε为方法A实验时压缩应变,%;T为试验样品原始厚度,mm;Tj为试验样品试验后的厚度,mm。

通过试验数据得到试样的应力-应变曲线,由此计算不同应力水平情况下的单位体积变形能、缓冲系数,从而得到缓冲系数-应力曲线(C-σ曲线)。测定缓冲系数C及绘制C-σ曲线的基本步骤如下:

(1)将应力-应变曲线下的面积分为若干小区域,区域划分越小,则计算精度越高。

(2)从应力-应变曲线上读取各分点σi,εi的值(i=1,2,3……)。

(3)求各应力区段变性能的增量,即计算各区域的面积

(3)

(4)计算各应力σi所对应的变性能ui

(4)

(5)计算各应力σi所对应的缓冲系数Ci

(5)

(6)以C为纵坐标,σ为横坐标,绘制缓冲系数-最大应力曲线(C-σ)曲线。

图2 热塑性淀粉基复合材料抗压实验试样

Fig 2 Compressive experiment sample of thermoplastic starch-based composites

2 结果与讨论

2.1单一塑化剂对制品的性能影响

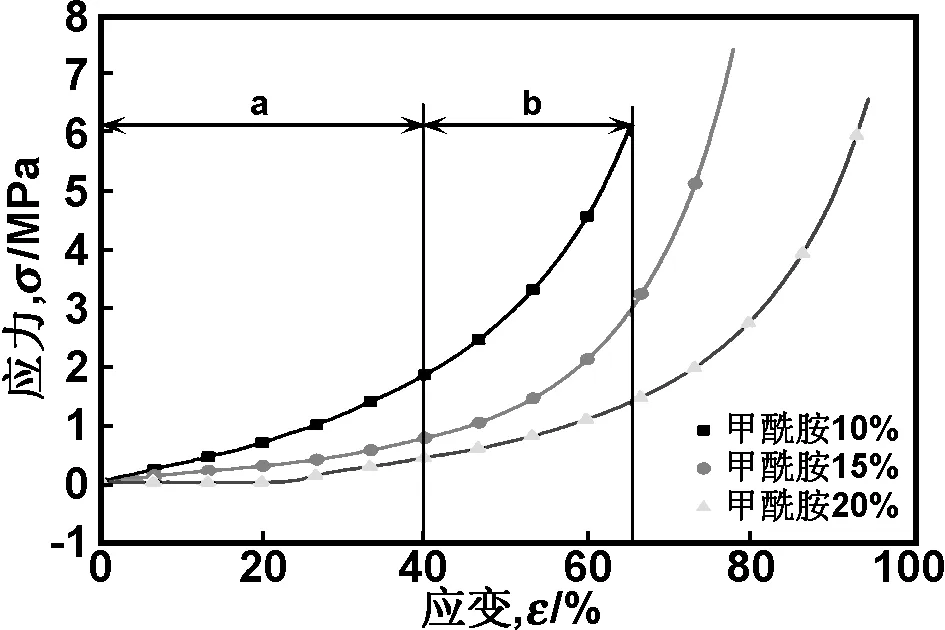

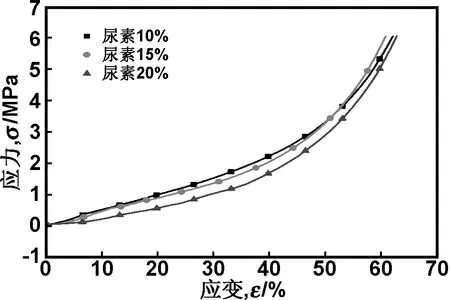

甲酰胺作为塑化剂,FPTPS基复合材料的应力-应变(σ-ε)曲线如图3所示;尿素作为塑化剂,UPTPS基复合材料的应力-应变(σ-ε)曲线如图4所示。塑化剂含量均在10%~20%范围内,当材料的应变一定时,随着塑化剂含量的增加,应力减小,材料承受压力的能力增强,材料的缓冲性能提高。

图3 FPTPS基复合材料的压缩应力-应变(σ-ε)曲线

Fig 3 Compression stress-strain(σ-ε)curves of FPTPS-based composites

图4 UPTPS基复合材料的压缩应力-应变(σ-ε)曲线

Fig 4 Compression stress-strain(σ-ε)curves of UPTPS-based composites

从图3和4还可以看出,FPTPS基复合材料和UPTPS基复合材料属于正切曲线弹性体,材料的应力应变之间呈正切函数关系。如图3所示,以塑化剂含量为10%的FPTPS基复合材料的应力-应变曲线为例,a段,应力随着应变量的增加慢慢增大,局部变形扩大,应力变化不大,材料具有一定的缓冲性能;b段,当应力增加至压缩极限值时,致使材料泡孔破裂,气体冲出,材料被压实,应力急剧增大,材料的缓冲性能消失。

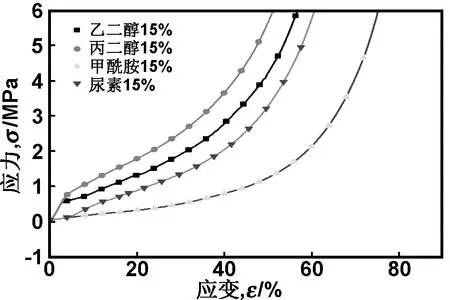

图5 4种淀粉基复合材料的应力-应变曲线

Fig 5 Compression stress-strain(σ-ε)curves of four starch-based composites

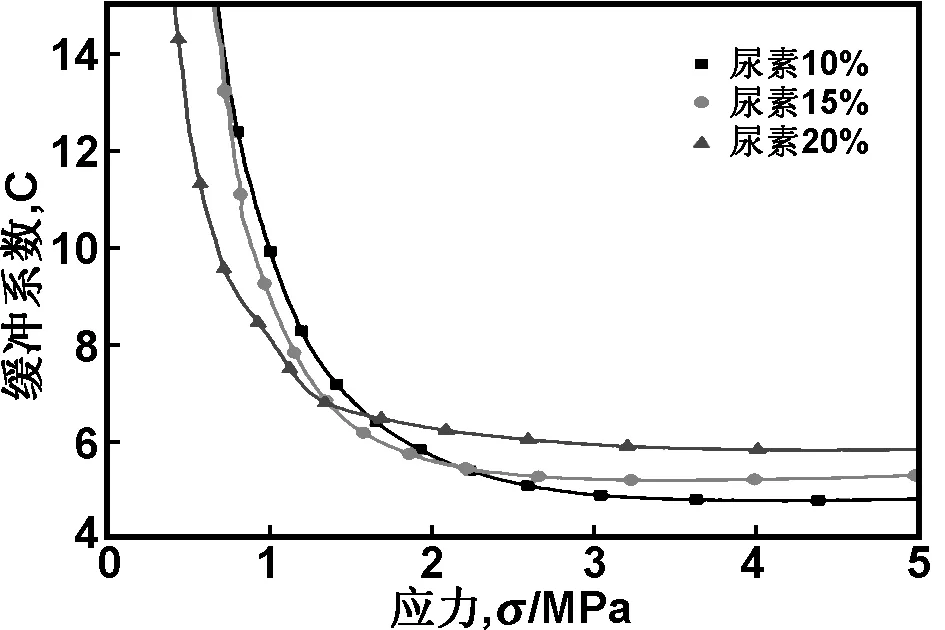

FPTPS基复合材料的缓冲系数-应力(C-σ)曲线如图6所示。从图6可以看出,材料的缓冲系数随着应力的增大先减小后基本稳定,以甲酰胺为塑化剂的淀粉基复合材料的最小缓冲系数约为5;如图7 UPTPS基复合材料的缓冲系数-应力(C-σ)曲线图所示,材料的缓冲系数随着应力的增大先减小后趋于稳定,以尿素为塑化剂的淀粉基复合材料的最小缓冲系数在4~6范围内。

图6FPTPS基复合材料的静态缓冲系数-应力(C-σ)曲线

Fig 6 Static buffer coefficient-stress(C-σ)curves of FPTPS-based composites

图7UPTPS基复合材料的静态缓冲系数-应力(C-σ)曲线

Fig 7 Static buffer coefficient-stress(C-σ)curves of UPTPS-based composites

2.2复合塑化剂对制品的性能影响

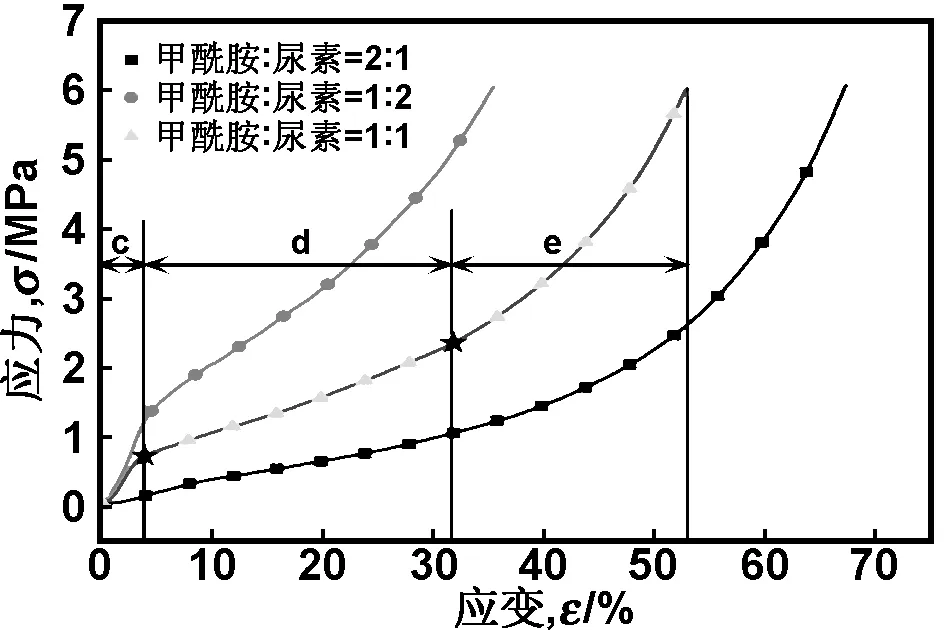

FUPTPS基复合材料的应力-应变(σ-ε)曲线如图8所示。从图8可以看出,复合塑化剂的含量为15%,不同质量比的甲酰胺和尿素制备的淀粉基复合材料,其承压能力大小为2∶1>1∶1>1∶2。由图5分析可知,FPTPS基复合材料的缓冲性能优于UPTPS基复合材料,尿素塑化的热塑性淀粉材料表现为硬而脆,用甲酰胺取代部分尿素,可以使复合材料的脆性减弱,表现出一定的柔韧性。

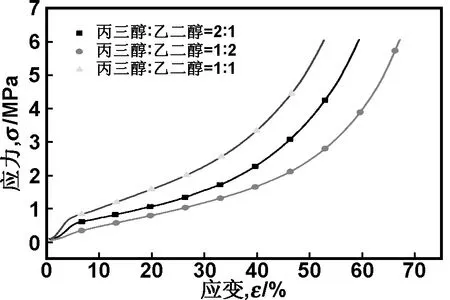

GGPTPS基复合材料的应力-应变(σ-ε)曲线如图9所示,复合塑化剂的含量为15%,不同质量比的丙三醇和乙二醇制备的淀粉基复合材料,其承压能力大小为1∶2>2∶1>1∶1。由图5分析可知,EGPTPS基复合材料的缓冲性能优于GPTPS基复合材料。同理,用乙二醇取代部分丙三醇,可以提高复合材料的缓冲性能。

复合塑化剂含量相同的条件下,材料的应变一定时,复合塑化剂的质量比不同,材料承受压力的能力不同。

图8FUPTPS基复合材料的压缩应力-应变(σ-ε)曲线

Fig 8 Compression stress-strain(σ-ε)curves of FUPTPS-based composites

图9GGPTPS基复合材料的压缩应力-应变(σ-ε)曲线

Fig 9 Compression stress-strain(σ-ε)curves of GGPTPS-based composites

从图8和9可以看出,FUPTPS基复合材料和GGPTPS基复合材料属于不规则弹性体[11],其应力应变之间先是呈双曲正切曲线函数关系,接着又呈正切曲线函数关系。以图8中质量比为1∶1的甲酰胺和尿素制备的淀粉基复合材料的应力-应变曲线为例,曲线c段是双曲正切曲线函数关系,材料变形很小,属于弹性变形阶段,缓冲能力较高;d和e段是正切曲线函数关系。

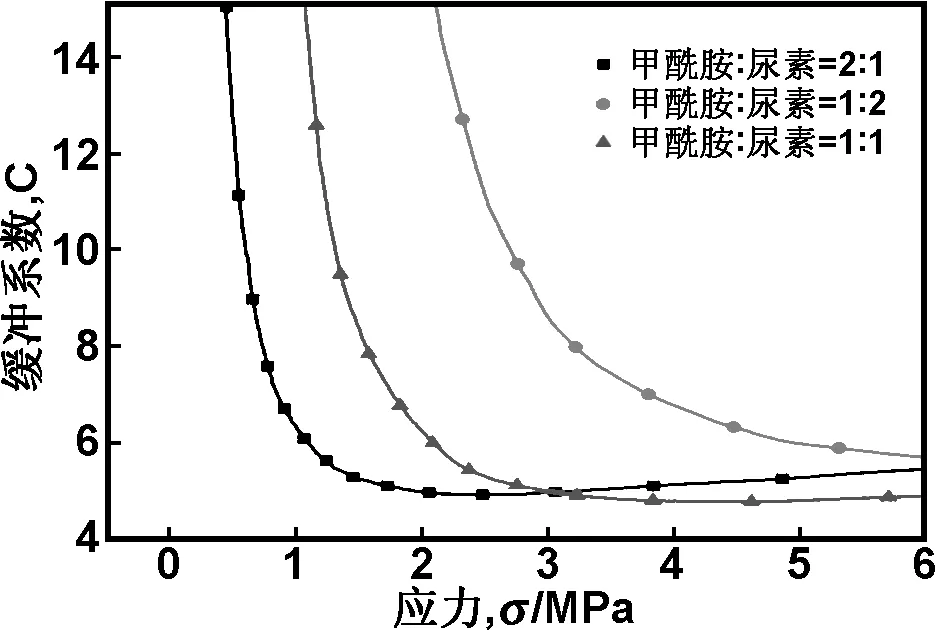

如图10 FUPTPS基复合材料的缓冲系数-应力(C-σ)曲线所示,材料的缓冲系数随着应力的增大,先减小后趋于稳定,材料的最小缓冲系数在4.5~5.5范围内。随着甲酰胺和尿素质量比的改变,材料的缓冲性能变化较大。当复合塑化剂甲酰胺和尿素的质量比为2∶1时,缓冲系数最小,材料的缓冲性能最好。

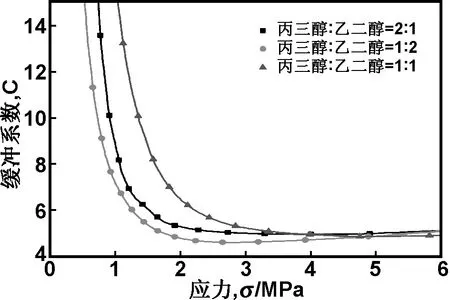

如图11 GGPTPS基复合材料的缓冲系数-应力(C-σ)曲线所示,材料的缓冲系数随着应力的增大,先减小后基本稳定,材料的最小缓冲系数在4.5~5范围内。随着丙三醇和乙二醇质量比的改变,材料的缓冲性能基本稳定。当复合塑化剂丙三醇和乙二醇的质量比为1∶2时,缓冲系数最小,材料的缓冲性能最好。

图10FUPTPS基复合材料的静态缓冲系数-应力(C-σ)曲线

Fig 10 Static buffer coefficient-stress(C-σ)curves of FUPTPS-based composites

图11GGPTPS基复合材料的静态缓冲系数-应力(C-σ)曲线

Fig 11 Static buffer coefficient-stress(C-σ)curves of GGPTPS-based composites

2.3与EPS缓冲性能对比

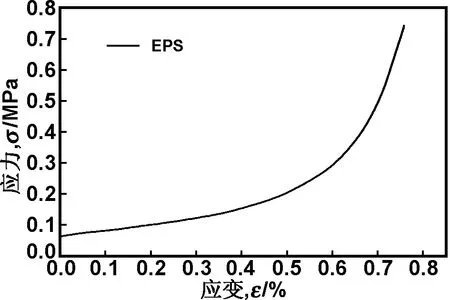

淀粉基复合材料缓冲性能与EPS缓冲包装材料进行比较,按照GB8168-2008《包装用缓冲材料静态压缩试验方法》[13]中规定的A法,对标准试样(100 mm×100 mm×25 mm)进行静态压缩实验,EPS为QB/T 1649-92规定的Ⅱ类泡沫塑料包装材料,密度约为21 kg/m3。图12为EPS的压缩应力-应变(σ-ε)曲线。从图12可以看出,当EPS承受的应力为0.3 MPa左右时,材料被压实,应力急剧增大,材料的缓冲性能消失,EPS的压缩极限强度为0.3 MPa左右,如图3、4、5、8、9淀粉基复合材料的压缩应力-应变(σ-ε)曲线所示,淀粉基复合材料的压缩极限强度最小为2 MPa,由此可得淀粉基复合材料的抗压强度大于EPS。

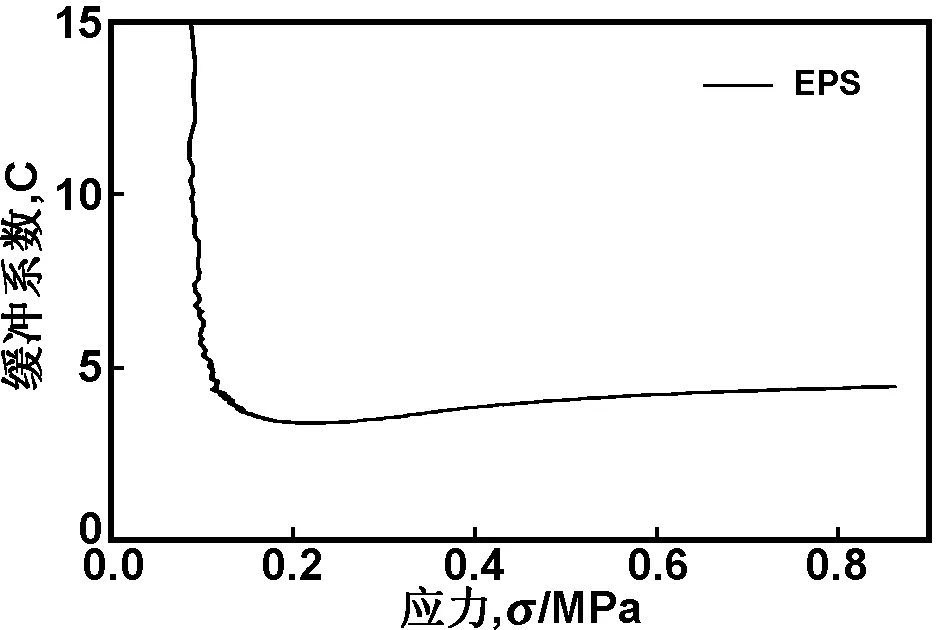

图13为EPS的静态缓冲系数-应力(C-σ)曲线。从图13可以看出:材料的缓冲系数随着应力的增大,先减小后基本稳定,EPS的最小缓冲系数在4~5范围内,本实验研究的材料的最小缓冲系数与常用缓冲包装材料EPS的最小缓冲系数相差不大。在承受较大应力环境下,相比常用缓冲包装材料EPS,热塑性淀粉基复合材料作为产品缓冲包装材料更有优势。

图12 EPS的压缩应力-应变(σ-ε)曲线

图13 EPS的静态缓冲系数-应力(C-σ)曲线

Fig 13 Static buffer coefficient-stress(C-σ)curves of EPS

3 结 论

(1)塑化剂增强了淀粉基复合材料的柔韧性,一定范围内,随着塑化剂含量的增加,材料承受压力的能力增强,材料的缓冲性能提高。

(2)FPTPS基复合材料和UPTPS基复合材料属于正切曲线弹性体,材料的应力应变之间呈正切函数关系。复合塑化剂制备的淀粉基复合材料属于不规则弹性体,其应力应变先是呈双曲正切曲线函数关系,接着又呈正切曲线函数关系。

(3)塑化剂含量为15%时,4种单一塑化剂制备的淀粉基复合材料承压能力大小分别为:FPTPS基复合材料>UPTPS基复合材料>EGPTPS基复合材料>GPTPS基复合材料。复合塑化剂的含量为15%时,不同质量的比甲酰胺和尿素制备的淀粉基复合材料(FUPTPS),其承压能力大小为2∶1>1∶1>1∶2;不同质量比的丙三醇和乙二醇制备的淀粉基复合材料(GGPTPS),其承压能力大小为1∶2>2∶1>1∶1。

[1]Gironès J,Espinach F X,Pellicer N,et al.High-performance-tensile-strength alpha-grass reinforced starch-based fully biodegradable composites[J].Bioresources,2013,8(4):6121-6135.

[2]Guimarães J L,Wypych F,Saul C K,et al.Studies of the processing and characterization of corn starch and its composites with banana and sugarcane fibers from Brazil[J].Carbohydrate Polymers,2010,80(1):130-138.

[3]Liu Peng,Li Fangyi,Li Jianfeng.Thermoplastic starch matrix plasticized by single/compound plasticizer in starch-based composites[J].Journal of Functional Materials,2014(14):14140-14144.

刘鹏,李方义,李剑峰,等.单一/复合塑化剂制备复合材料中热塑性淀粉基质的研究[J].功能材料,2014(14):14140-14144.

[4]Ma Xiaofei,Yu Jiugao.Thermoplastic starch plasticized by the mixture of urea and formamide[J].Acta Polymerica Sinica,2004(4):483-489.

马骁飞,于九皋.尿素和甲酰胺塑化热塑性淀粉[J].高分子学报,2004(4):483-489.

[5]Ma Xiaofei Yu Jiugao.Hydrogen bond of thermoplastic starch and effects on its properties[J].Acta Chimica Sinica,2004,62(12):1180-1184.

[6]Walter A,Hans-Gerhard F.Rheological characterization of thermoplastic starch materials[J].Starch- Staerke(Germany),1998,50(50):77-83.

[7]Valle G D,Vergnes B,Lourdin D.Viscous properties of thermoplastic starches from different botanical origin[J].International Polymer Processing Journal of the Polymer Processing Society,2007,22(5):471-479.

[8]Guo Anfu,Li Jianfeng,Li Fangyi.Study on the biodegradagility of plant fiber and starch dishware[J].Journal of Functional Materials,2009,40(11):1929-1932.

郭安福,李剑峰,李方义,等.植物纤维淀粉餐盒的降解性能研究[J].功能材料,2009,40(11):1929-1932.

[9]Canché-Escamilla G,Canché-Canché M,Duarte-Aranda S,et al.Mechanical properties and biodegradation of thermoplastic starches obtained from grafted starches with acrylics[J].Carbohydrate Polymers,2011,86(4):1501-1508.

[10]Ma Ting,Wang Yilin,Wan Jun.Common buffer packing materials static compress property testing study[J].Packaging Engineering,2002,23(2):4-8.

马庭,王一临,万军,等.常用缓冲包装材料静态压缩特性试验研究[J].包装工程,2002,23(2):4-8.

[11]Lu Binglin.Research on static compression cushion curve of EPE polyethylene foaming material[J].Packaging Engineering,2007,28(2):42-44.

路冰琳.发泡聚乙烯缓冲材料的静态压缩缓冲曲线研究[J].包装工程,2007,28(2):42-44.

[12]Ming Xing,Zhao Yan,Lu Jie.Contrast and analysis of packaging material buffering performance based on static compression testing[J].Packaging Engineering,2006,27(2):59-61.

明星,赵燕,卢杰,等.基于静态压缩试验的缓冲包装材料性能对比分析[J].包装工程,2006,27(2):59-61.

[13]GB 8167-2008,Dynamic compression for package cushioning materials experiment method[S].

GB 8167-2008,包装用缓冲材料动态态压缩试验方法[S].

Research on the mechanical propertiesof thermoplastic starch-based composite

XU Jie1,GUO Anfu1,2,LI Jianfeng1,LI Fangyi1,ZHANG Chuanwei1, XIE Qi1,WANG Chengzhao1

(1.School of Mechanical Engineering,Shandong University,Jinan 250061,China;2.School of Mechanical & Automobile Engineering,Liaocheng University,Liaocheng 252059,China)

Thermoplastic starch-based composite which has the characteristics of using green raw materials and full degradation of composite materials after being abandoned has become a hot research topic at home and abroad.By analyzing the static compres-sion curves of composites obtained by static compression tests using formamide,urea,glycerol and ethylene glycol as plasticizer,the effect of thermoplastic starch(TPS)made by different proportions of single plasticizer and compound plasticizer on the cushioning properties of composites were studied.The experiment results shown that when the content of single plasticizer was 15%,the bearing capacity of four kinds of composites made by single plasticizer was:FPTPS composite>UPTPS composite>EGPTPS composite>GPTPS composite.When the content of compound plasticizer was 15%,the bearing capacity of four kinds of FUPTPS composites made by different mass ratios of formamide and urea was:2∶1>1∶1>1∶2,and the bearing capacity of four kinds of GGPTPS composites made by different mass ratios of glycerol and ethylene glycol was:1∶2>2∶1>1∶1.

starch-based composite; single plasticizer;compound plasticizer; cushion packaging material; mechanical property

1001-9731(2016)09-09138-05

国家自然科学基金资助项目(51305239);山东省自然科学基金资助项目(ZR2013EEQ010);中国博士后科学基金资助项目(2013M531591);山东省博士后创新项目专项资金资助项目(201202018)

2016-06-10

2016-08-05 通讯作者:郭安福,E-mail:guoanfu@163.com

徐婕(1993-),女,山东青岛人,在读硕士,师承李剑峰教授,主要研究方向生物质缓冲包装材料。

TB34

ADOI:10.3969/j.issn.1001-9731.2016.09.026