纵-扭复合振动超声深滚加工工艺试验

郑建新 侯雅丽

河南理工大学,焦作,454003

纵-扭复合振动超声深滚加工工艺试验

郑建新侯雅丽

河南理工大学,焦作,454003

采用正交试验法对Q235钢端面进行了纵-扭复合振动超声深滚加工,探索了工艺参数对表面粗糙度和显微硬度的影响,并基于试验结果构建了表面粗糙度和显微硬度的预测模型。试验结果表明:经纵-扭复合振动超声深滚加工后,工件表面粗糙度值显著减小,而显微硬度有大幅提高;表面粗糙度值随静压力增大先增后减,随进给量的增大而急剧增大,而随滚压速度的增大变化不明显,且进给量对表面粗糙度的影响最显著;显微硬度随静压力的增大而提高,随进给量和滚压速度的增大有微小波动,且静压力对显微硬度的影响最显著;基于t-检验与相关系数计算结果发现,进给量与静压力的交互作用对表面粗糙度的影响最大,而静压力与滚压速度的交互作用对显微硬度的影响最大。基于正交试验结果和预测模型获得了最优工艺参数,两者的结果接近,表明预测模型可靠。

超声深滚;纵-扭复合振动;表面粗糙度;显微硬度

0 引言

机械零部件常常会因表面局部疲劳、磨损和腐蚀等问题引起过早失效,导致装备整体寿命缩短,可靠性差,甚至酿成灾难性事故[1]。从制造角度而言,解决零件失效的关键技术之一就是对零件进行表面强化改性[2]。

传统的机械表面强化技术,如喷丸、滚压等,已被广泛用来提高零件表面使用性能[3]。一些研究将超声频振动引入机械表面强化技术中,对零件表面进行超声冲击处理[4-5]、超声喷丸[6]、超声挤压[7-8]或超声深滚[9-11]等,可进一步减小表面粗糙度,提高表面显微硬度,并在表层/亚表层引入残余压应力,修复表面损伤,实现零件的抗疲劳制造。

纵-扭复合振动超声深滚加工(ultrasonic deep rolling with longitudinal-torsional vibration,UDR-LTV)工艺是将二维超声振动与超声深滚加工工艺相结合,进行工件表面光整与强化加工的一种新工艺[12-14]。纵-扭复合振动超声深滚加工工艺是在普通深滚加工的基础上,通过对工具头施以纵向超声振动,使其高速冲击工件表面以产生残余压应力,同时还对工具头施以扭转超声振动,使其反复碾压已加工表面,以期实现工件表面的强化与光整加工。

本文进行Q235钢轴件端面纵-扭复合振动超声深滚加工试验,研究工艺参数对工件表面粗糙度和显微硬度的影响,以促进该工艺的工程应用。

1 试验设计

1.1试验材料

试验材料为供应态Q235钢棒料,直径为75 mm,长度为40 mm,端面经车削加工后表面粗糙度值Ra≈3.04 μm,显微硬度约为161 HV。

1.2试验设备

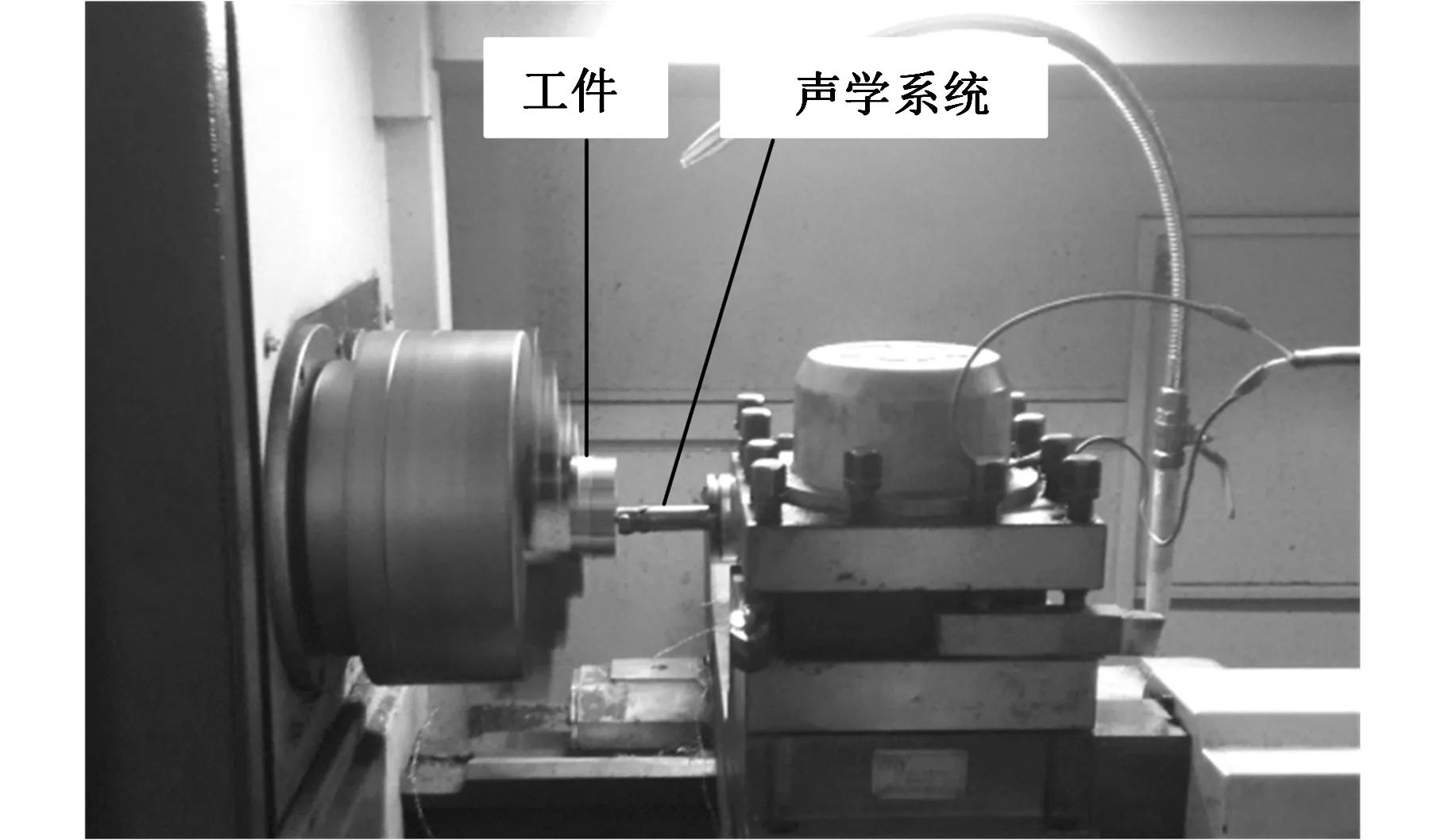

试验在CAK50186di数控车床上进行。将声学系统安装在车床刀架上,如图1所示。

图1 纵-扭复合振动超声深滚加工试验装置

经测试,超声振动系统的谐振频率为19.8 kHz,变幅杆输出端纵向振动振幅为8.3m,切向振动振幅为12.5m。每组试验中,车床主轴转速连续变化,保证实时任意滚压位置的滚压线速度不变。

试验采用SURTRONIC 3+便携式粗糙度测量仪测量表面粗糙度,使用MH-5显微硬度计测量工件表面显微硬度。

1.3试验方案与试验结果

本文研究静压力Fs、进给量f和滚压速度v对表面粗糙度和显微硬度的影响,选用L16(45)正交表进行试验。试验方案和试验结果如表1所示。

表1 试验方案与试验结果

2 试验结果分析

2.1工艺参数对工件表面粗糙度和显微硬度的影响

表1表明,经纵-扭复合振动超声深滚加工后,工件表面粗糙度值显著减小,最小为Ra=0.81 μm,减小幅度达73.36%;而显微硬度有大幅提高,最高为458.7 HV,提高幅度达184.9%。

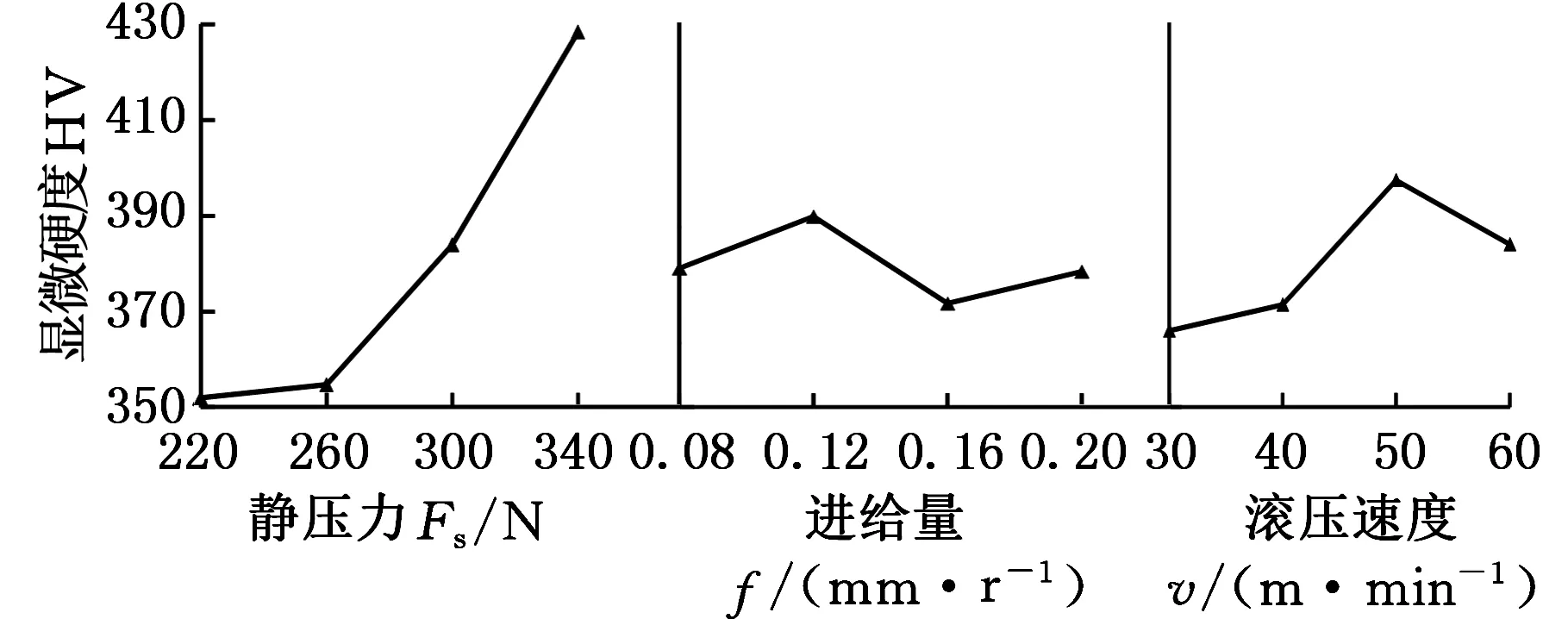

对试验结果进行极差分析,结果如表2所示。其中,ki表示因数的第i个水平所对应的测试值之和的平均值,R表示极差,即同一列中ki的最大值与最小值之差。表2表明,进给量对表面粗糙度的影响最大,且当f=0.08 mm/r时粗糙度值最小;其次是静压力,且当Fs=220 N时粗糙度值最小;而滚压速度对表面粗糙度的影响可忽略不计,当v=40 m/min时粗糙度值最小。静压力对显微硬度的影响最大,且当Fs=340 N时显微硬度最高;而进给量和滚压速度对显微硬度的影响很小,当f=0.12 mm/r和v=50 m/min时显微硬度较高。

表2 表面粗糙度和显微硬度极差分析

根据表2分析各工艺参数对表面粗糙度和显微硬度的影响,结果如图2和图3所示。

图2 工艺参数对表面粗糙度的影响

图3 工艺参数对显微硬度的影响

由图2和图3可知,表面粗糙度值随静压力增大先增后减,随进给量的增大而急剧增大,而随滚压速度的增大变化不明显。表面显微硬度随静压力的增大而提高,随进给量的增大先升后降再升,随滚压速度的增大先升后降,但进给量和滚压速度对显微硬度的影响不显著。

在纵-扭复合振动超声深滚加工过程中,工件在超声振动滚压下发生塑性变形,纵向振动冲击会对工件表面产生强化作用,而扭转振动则会碾平工件表面,因而加工后工件表面显微硬度提高,而表面粗糙度值减小。

在静压力和纵向冲击力的综合作用下,工件材料产生强烈的塑性流动,表面发生加工硬化,因而其显微硬度会随着静压力的增大而提高。因静压力产生的材料塑性流动而导致的残留面积高度变化也较大,因此静压力对表面粗糙度的影响较大。

当进给量增大时,相邻两条压痕之间的距离增大会导致滚轮碾压平实金属材料边缘凸起的机会减少,工件表面残留面积高度增大,从而使得表面粗糙度值增大。但由于进给量的变化对冲击力的影响较小,因而显微硬度变化不大。

滚压速度远小于高频冲击速度,因此滚压速度的变化对表面粗糙度和显微硬度的影响也不大。

2.2表面粗糙度和显微硬度的预测模型

采用二次回归分析方法构建表面粗糙度和显微硬度预测模型。性能指标(表面粗糙度和显微硬度)与工艺参数之间的关系描述为

(1)式中,Y为性能指标的估计值;a0为常数项;ai为xi的线性效应;aki为xk和xi的交互效应;aii为xi的二次效应。

利用最小二乘法对试验结果进行拟合,剔除不显著指标,得到纵-扭复合振动超声深滚加工表面粗糙度Ra与表面显微硬度HV的预测模型分别为

Ra=-0.794+0.0098Fs+2.48f-0.0025Fsf-

(2)

σHV=544.294-2.856Fs+5.621v-0.297Fsf-

(3)

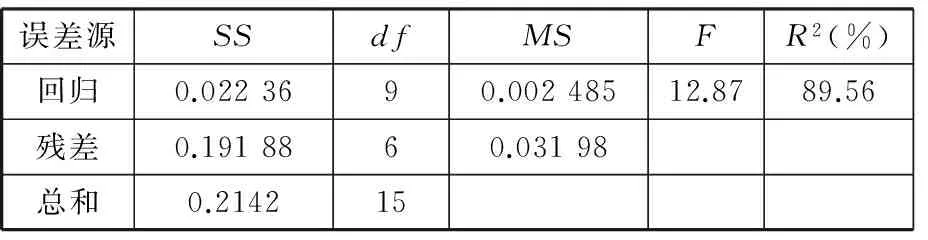

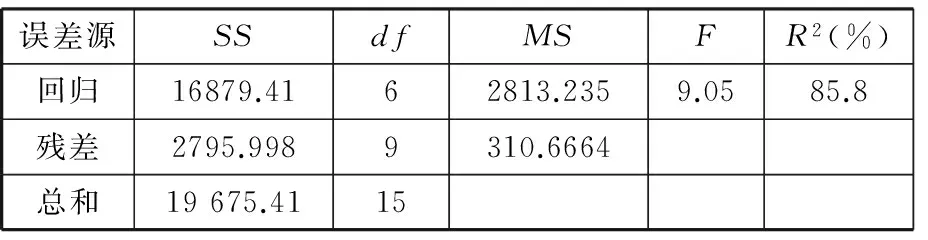

采用F检验法对预测模型进行显著性检验,结果如表3和表4所示,其中,SS表示方差,df表示自由度,MS表示均方差,F表示F检验值,R2表示复决定系数。。

表3 表面粗糙度预测模型显著性检验

表4 显微硬度预测模型显著性检验

当检验水平为0.1时,从F分布表中查得F(9,6)=2.96。由表3和表4知,F值均大于2.96,表明在90%的置信水平上,表面粗糙度和显微硬度预测模型均是显著的。由于表面粗糙度和显微硬度的复决定系数R2均较大,说明预测值与实测值之间相关性较强,拟合程度高,因而可用式(2)和式(3)预测纵-扭复合振动超声深滚加工获得的表面粗糙度和显微硬度。

2.3工艺参数交互作用对表面粗糙度和显微硬度的影响

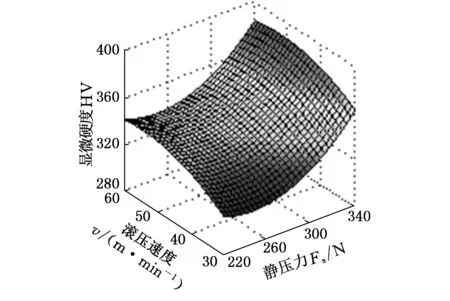

基于式(2)和式(3)所构建的预测模型,绘制交互响应曲面,分析工艺参数之间的交互作用对表面粗糙度和显微硬度的影响,结果如图4和图5所示。

图4表明,工艺参数之间的交互作用对表面粗糙度有影响。当v=40 m/min时,进给量和静压力越大则表面粗糙度值越大,且进给量的影响更显著;当Fs=220 N时,进给量越大则表面粗糙度值越大,而滚压速度的影响很小。

图5表明,工艺参数之间的交互作用对显微硬度有影响。当v=50 m/min时,静压力越大则显微硬度值越大,而进给量的影响很小;当f=0.12 mm/r时,静压力和滚压速度越大则显微硬度值越大,且静压力的影响更显著。

(a)Fs=220 N

(b)v=40 mm/min图4 工艺参数之间的交互作用对表面粗糙度的影响

(a)v=50 mm/min

(b)f=0.12 mm/r图5 工艺参数之间的交互作用对表面显微硬度的影响

为进一步分析各个工艺参数及其交互作用对表面粗糙度和显微硬度的影响显著性,对回归系数进行显著性差异检验(即t-检验),分别计算一次效应和交互作用下的t值及相关系数r,结果如表5所示。

表5 回归系数显著性检验分析表

结合t值和相关系数r可知,纵-扭复合振动超声深滚加工中,进给量对表面粗糙度的影响最大,而静压力对显微硬度的影响最大。交互作用中Fs×f对表面粗糙度的影响不可忽略;Fs×v对显微硬度影响也不可忽略。

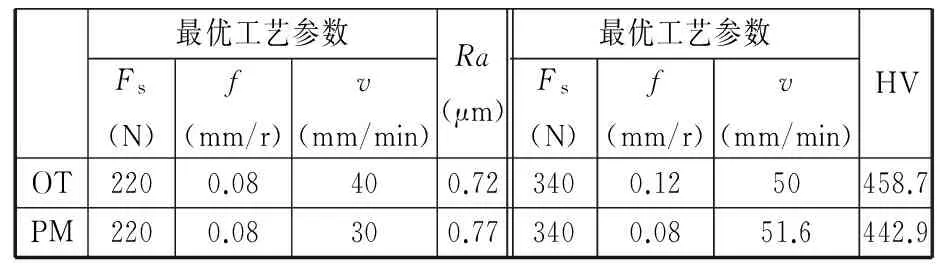

3 工艺参数优选

最优工艺参数可通过对正交试验(OT)结果进行极差分析直接获得,并通过进一步试验获得最佳目标值(即最小表面粗糙度值和最高显微硬度);也可基于由回归分析获得的预测模型(PM),利用极值必要条件获得最优工艺参数与最佳目标值。采用两种方法获得的最优工艺参数、试验结果和预测值如表6所示。

表6 最优工艺参数与结果

显然,基于预测模型获得的最优工艺参数、表面粗糙度值与表面显微硬度值与基于正交试验获得的最优工艺参数及试验值较为吻合,再次验证了预测模型的可靠性。

4 结论

(1)经纵-扭复合振动超声深滚加工后,工件表面粗糙度值显著减小,最大减幅达73.36%;而显微硬度有大幅提高,最大增幅达184.9%。

(2)表面粗糙度值随静压力增大先增后减,随进给量的增大而急剧增大,而随滚压速度的增大变化不明显;进给量对表面粗糙度的影响最为显著,其次为静压力,而滚压速度的影响较小。

(3)表面显微硬度随静压力的增大而升高,随进给量和滚压速度的增大有微小波动;静压力对表面显微硬度的影响显著,而进给量和滚压速度对显微硬度的影响可忽略不计。

(4)基于预测模型,结合t-检验与相关系数计算结果,发现进给量对表面粗糙度的影响最大,而静压力对显微硬度的影响最大;交互作用中对表面粗糙度影响最大的是Fs×f,对显微硬度影响最大的是Fs×v。

(5)分别基于正交试验结果和预测模型获得了最优工艺参数,所得结果接近,表明预测模型可靠。

[1]RajabiF,ZareiHA,EskandariM,etal.TheEffectsofRollingParametersontheMechanicalBehaviorof6061AluminumAlloy[J].MaterialsScienceandEngineering:A, 2013, 578: 90-95.

[2]赵振亚.发展热处理和表面改性技术,提升国家核心竞争力[J].金属热处理,2013,38(1):1-3.

ZhaoZhenya.DevelopingHeatTtreatmentandSurfaceModificationTechnologyinChina,PromotingNationalCoreCompetitiveness[J].HeatTreatmentofMetals, 2013, 38(1): 1-3.

[3]郑建新,罗傲梅,刘传绍.超声表面强化技术的研究进展[J].制造技术与机床,2012(10):32-36.ZhengJianxin,LuoAomei,LiuChuanshao.Develop-mentofUltrasonicSurfaceEnhancementTechnique[J].ManufacturingTechnology&MachineTool, 2012(10): 32-36.

[4]ShimanukiH,OkawaH.EffectofStressRatioontheEnhancementofFatigueStrengthinHighPerformanceSteelWeldedJointsbyUltrasonicImpactTreatment[J].InternationalJournalofSteelStructures, 2013, 13(1): 155-161.

[5]ThibautC,JunL,DanielN.ModellingofMultipleImpactsforthePredictionofDistortionsandResidualStressesInducedbyUltrasonicShotPeen-ing(USP)[J].MaterialsProcessingTechnology, 2012, 212(10): 2080-2090.

[6]史学刚,鲁世红,张炜.铝合金超声波喷丸成形制件表面完整性研究[J].中国机械工程,2013,24(22):3100-3104.

ShiXuegang,LuShihong,ZhangWei.StudyonSurfaceIntegrityofAluminumAlloyUltrasonicShotPeeningFormingWorkpieces[J].ChinaMechanicalEngineering, 2013, 24(22): 3100-3104.

[7]ZhengJX,LiuCS,ZhangYM.BasicResearchonUltrasonicExtrusionfor45SteelShaft[J].KeyEngineeringMaterials, 2011, 455: 288-292.

[8]AkbariMousaviSAA,FeiziH,MadoliatR.InvestigationsontheEffectsofUltrasonicVibrationsintheExtrusionProcess[J].JournalofMaterialsProcessingTechnology, 2007, 187/188: 657-661.

[9]TsujiN,TanakaS,TakasugiT.EffectofCombin-edPlasma-carburizingandDeep-rollingonNotchFatiguePropertyofTi-6Al-4VAlloy[J].MaterialScienceandEngineering:A, 2009, 499(1/2): 482-488.

[10]谢俊峰,朱有利,黄元林,等.超声深滚处理高强铝合金超声波焊层组织和织构研究[J].稀有金属材料与工程,2014,43(12):3058-3061.

XieJunfeng,ZhuYouli,HuangYuanlin,etal.MicrostructureandTextureofHighStrengthAluminumAlloyUltrasonicWeldingLayerafterUltrasonicDeepRolling[J].RareMetalMaterailsandEngineering, 2014, 43(12): 3058-3062.

[11]李瑞锋,张德远,程明龙.高强钢大直径内螺纹超声滚压强化技术[J].中国表面工程,2014,27(2):63-68.LiRuifeng,ZhangDeyuan,ChengMinglong.HighStrengthSteelLargeDiameterInternalThreadStrengtheningbyUltrasonicBurnishingTechnol-ogy[J].ChinaSurfaceEngineering, 2014, 27(2): 63-68.

[12]LuoAomei,ZhengJianxin,WuHaoqiong.KinematicsAnalysisonUltrasonicDeepRollingwithLongitudinal-torsionalVibration[J].AdvancedMaterialsResearch, 2013, 630: 148-152.

[13]HouYL,LiuCS,LiuSQ.EffectofProcessingParametersonSurfaceRoughnessinUltrasonicDeepRolling6061-T6AluminumAlloywithLon-gitudinaltorsionalVibration[J].AppliedMecha-nicsandMaterials, 2014, 722: 60-63.

[14]郑建新,罗傲梅.6061-T6铝合金纵-扭复合振动超声深滚加工试验研究[J].稀有金属材料与工程,2015,44(3):733-737.

ZhengJianxin,LuoAomei.ExperimentalStudyonAluminumAlloy6061-T6byUltrasonicDeepRollingwithLongitudinal-TorsionalVibration[J].RareMetalMaterailsandEngineering, 2015, 44(3): 733-737.

(编辑袁兴玲)

Technological Experiments of Ultrasonic Deep Rolling with Longitudinal-torsional Vibration

Zheng JianxinHou Yali

Henan Polytechnic University,Jiaozuo,Henan,454003

Q235 steel was processed by UDR with LTV(UDR-LTV) based on orthogonal tests. The effects of processing parameters on surface roughness and surface micro hardness were studied. The prediction models for surface roughness and micro hardness were constructed based on the experimental results. The experimental results show that UDR-LTV may lead to a marked reduction the surface roughness and a considerable increase in surface micro hardness. The values of surface roughness increase first and then decrease with the increment of the static pressure; and increase markedly with the increment of the feed-rate, and change a little with the increment of the rolling speed. Meanwhile, the feed-rate has a marked effect on the surface roughness. The values of surface micro hardness increase with the increment of the static pressure; and fluctuate a little with the increment of the feed-rate and the rolling speed. And the static pressure has a marked effect on the surface micro hardness.t-test and the coefficient of correlation were calculated. The calculated results indicate that the surface roughness are most affected by the interaction of the feed-rate and the static pressure, and the surface micro hardness are most affected by the interaction of the static pressure and the rolling speed. The optimal parameters for the lowest surface roughness and highest micro hardness obtained by the orthogonal test are close to that obtained by the prediction models, which indicates that the prediction models are reliable.

ultrasonic deep rolling(UDR); longitudinal-torsional vibration(LTV); surface roughness; micro hardness

2015-08-21

国家自然科学基金资助项目(51005071,51575163);河南省高等学校重点科研资助项目(16A460006)

TB559;TH113

10.3969/j.issn.1004-132X.2016.12.013

郑建新,男,1979年生。河南理工大学机械与动力工程学院教授、博士。主要研究方向为精密与特种加工技术、表面工程技术。获省级科技进步二等奖2项,专著1部,发表论文40余篇。侯雅丽,女,1992年生。河南理工大学机械与动力工程学院硕士研究生。