圆角滚压残余压应力与曲轴疲劳强度的关系

杨如松

(上海汽车集团有限公司乘用车公司,上海201804)

圆角滚压残余压应力与曲轴疲劳强度的关系

杨如松

(上海汽车集团有限公司乘用车公司,上海201804)

通过对某发动机锻钢曲轴滚压工艺研究,测试分析了不同圆角滚压工艺条件下曲轴圆角表面残余压应力与弯曲疲劳极限弯矩的关系。试验结果表明,圆角滚压对曲轴有显著强化效果,可使疲劳极限弯矩和安全系数显著提高,试验结果对曲轴设计开发中圆角滚压工艺的选择具有一定的参考价值。

曲轴圆角滚压残余压应力疲劳极限弯矩安全系数

1 概述

曲轴是发动机最重要的部件之一。曲轴服役工况条件恶劣,其失效形式一般是轴颈磨损和疲劳断裂[1]。在发动机小型化、高功率的发展趋势下,更要求曲轴具有足够的强度和刚度,具有良好的承受冲击载荷的能力。需通过氮化、喷丸、圆角淬火、圆角滚压及复合强化等工艺强化曲轴,来提升曲轴的疲劳强度。曲轴圆角滚压强化具有成本低、效率高和强化效果显著等优点[2]。钢制曲轴采用圆角滚压,对提高疲劳强度具有明显的作用,据文献介绍可使寿命提高70%~150%。

因此,为了选择适宜的提升曲轴疲劳寿命的强化工艺,对曲轴进行强度分析和疲劳寿命的研究是一项重要的工作。本文介绍某发动机锻钢曲轴采用不同圆角滚压工艺试验后,其表面滚压残余应力对曲轴弯曲疲劳强度的影响。

2 试验样品与滚压工艺方法

2.1试验样品

试验曲轴样品为某量产发动机曲轴成品零件,为锻钢曲轴。试验曲轴毛坯材料为非调质钢SAE1538MV,化学成分如表1所示。

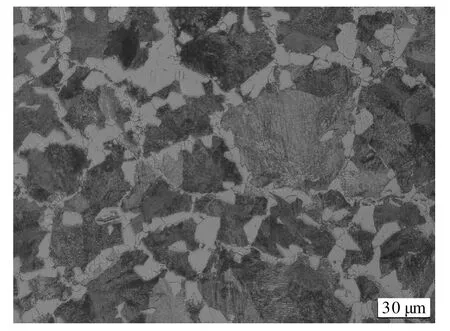

曲轴采用锻后控冷工艺方式,其基体组织为珠光体+铁素体,硬度为259~274 HBW,见图1。成品曲轴轴径处采用中频感应淬火,感应淬火区域显微组织为4~5级回火马氏体组织,见图2。其表面硬度为51.5~53.0 HRC,有效硬化层深度在2.32~2.55 mm(440 HV)。

表1 化学成分(%)

图1 曲轴基体组织(500×)

图2 曲轴感应淬火区组织(500×)

2.2圆角滚压工艺分类

根据圆角加工方法和曲轴加工工艺流程中的滚压工序次序,目前主流曲轴圆角滚压工艺主要可分为3种:成品滚压、半精加工圆角滚压和圆角沉割滚压。

本文研究的曲轴采用圆角沉割滚压,即在过渡圆角处沉割出与滚轮半径大小相同的圆角,然后再进行滚压加工,其对粗加工精度要求较高。这种工艺优点是,(1)滚压时不会在圆角与轴径交界处产生凸缘;(2)曲轴圆角及轴径端面均不需要磨削而直接加工成型;(3)一定范围内的滚压变形可以在精磨时消除[3]。图3为典型圆角滚压加工时滚轮与曲轴的位置关系,滚轮和曲轴分别绕自身轴线旋转,并在圆角处形成对滚。图4为实际滚压工艺示意图。

图3 圆角滚压加工示意图

图4 曲轴深滚压头示意图

2.3滚压工艺试验方法

采用德国Hegenscheidt-MFD公司生产的7893R型曲轴圆角滚压设备装置,整机由9个滚压单元对5个主轴颈和4个连杆轴颈同时进行滚压,见图5。采用该深滚压工艺设备,曲轴圆角表面滚压后可实现低表面粗糙度、形成形变硬化层和保持残余压应力等,同时对曲轴可以实现边滚压边矫直的特点,可提高曲轴的整体疲劳强度。

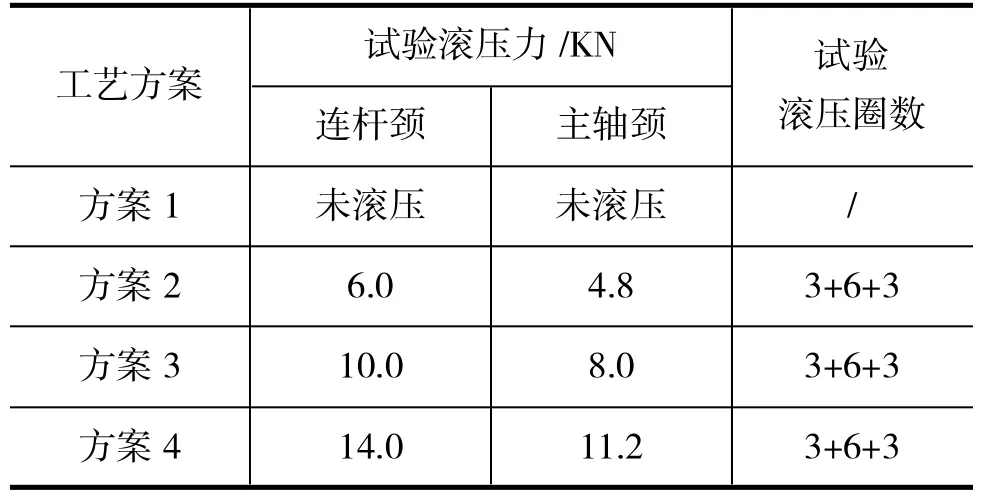

为了更好地通过试验研究分析不同圆角滚压工艺,其表面滚压残余应力对曲轴弯曲疲劳强度的影响,特别选取了4种不同状态的试验工艺方案,见表2。

图5 滚压设备图

表2 试验工艺方案

曲轴从毛坯到最终成品的主要工艺流程如下:粗加工→切沉割槽→连杆/主轴轴径感应淬火、回火→滚压和矫直(或取消滚压)→精磨轴径、端面→抛光。

3 试验方法

3.1残余应力测试

在Proto-iXRD型X射线应力分析仪上,采用同倾衍射几何方式对轴颈表面残余应力进行测试,见图6。测试按照ASTM E915-2010及DIN EN 15305-2008标准中的方法进行,具体测试原理可参照文献[4,5]。采用Proto-8818电解抛光机及饱和NaCl水电解液。

图6 X射线应力测试系统

3.2疲劳试验

采用ERD-100电磁激振式曲轴弯曲疲劳测试系统(如图7所示),加载波形为正弦波,加载步长分别为20 MPa和30 MPa,加载频率约50 Hz。因在发动机曲轴工作中连杆颈部位的受力最为苛刻,故本试验研究采用QC/T 637-2000中的升降法来测定曲轴第4拐的疲劳极限弯矩,试验循环基数107次,取样如图8所示。试验规定当系统共振频率下降1%时,即判断试件已发生失效。电磁激振设备在谐振状态下,激励弯矩可以放大数十倍甚至上百倍,并通过标定使等效弯矩达到工作弯矩值,且加载频率较高,能够实现加速疲劳试验[6]。

图7 电磁激振式曲轴弯曲疲劳试验系统

图8 曲轴第4拐疲劳试验件(连杆轴颈)

4 试验结果

采用第2章中的标准试验和测试方法,完成了4种不同工艺条件下试件的残余应力测试及弯曲疲劳试验。

4.1滚压残余应力试验结果

金属表层在滚轮压力作用下,由于滚压力超过材料的屈服极限,产生塑性变形[7]。对10 kN试验滚压力与未滚压状态作比较,可见圆角深度发生明显变化,侵入深度约0.12 mm,见图9。同时,滚压产生的冷作硬化效应,使得工件表面硬度得以提高,见图10。随着硬度提高,从金属表层直到某一深度,也出现了显著的残余压应力[8],见图11。

图9 圆角深度变化示意图

图10 滚压后连杆轴颈表面硬度曲线

图11 滚压后连杆轴颈圆角表面残余压应力曲线

4.2滚压试件疲劳试验结果

按照表1中4种工艺方案各加工12件样件,检测不同滚压力对样件连杆轴颈圆角处疲劳强度的影响程度。根据是否进行滚压加工,以及滚压力大小,每种情况分别设置了3种试验弯矩,具体参数见表3。图12~图15分别是未滚压和3种不同滚压力后的轴颈疲劳试验结果,图中循环寿命小于107次的均为连杆轴颈圆角表面开裂。

表3 试验弯矩

图12 轴颈未滚压疲劳试验

图13 轴颈滚压力6.0/4.8 kN疲劳试验

图14 轴颈滚压力10.0/8.0 kN疲劳试验

图15 轴颈滚压力14.0/11.2 kN试件疲劳试验

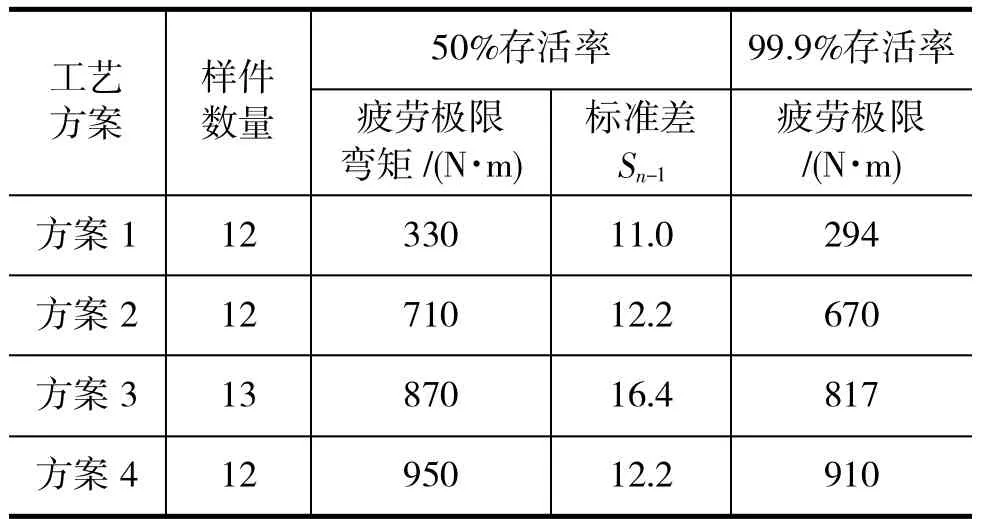

对图12~图15的试验结果进行配对分析,可确定各工艺条件下有效数据对n=6。结合统计计算结果可知,所得数据均满足置信度≥95%,相对误差≤5%的要求,根据QC/T637-2000标准要求完成数据处理,见表4。

表44 种工艺方案下试件弯曲疲劳试验结果

4.3安全系数估算

根据QC/T 637-2000中曲轴名义工作弯矩的计算方法,计算得到该曲轴的名义工作弯矩375.4 N· m,由此计算出50%和99.9%存活率下安全系数,计算结果如图16所示。

图16 不同滚压强化工艺下的曲轴弯曲疲劳安全系数

5 分析研究

5.1圆角滚压工艺对残余压应力的影响

通过对方案1~方案4这4种不同滚压工艺状态下圆角残余应力进行测试分析,可以发现未经圆角滚压的曲轴,其连杆颈和主轴颈表面为拉应力;经滚压后,可消除曲轴连杆颈和主轴颈处表面及次表面拉应力,并在圆角处产生一定的残余压应力。通过硬度测试分析,确定圆角滚压工艺使滚压处发生明显塑形变形,并形成高硬度的致密层。

5.2圆角滚压工艺对疲劳强度的影响

为评估圆角滚压强化工艺及残余压应力对弯曲疲劳的影响,采用轴径圆角弯曲疲劳试验条件下99.9%存活率疲劳极限作为估算依据。不采用滚压强化时,其99.9%存活率下的弯曲疲劳强度为294 N·m,采用3种不同滚压工艺强化后,弯曲疲劳强度分别提高了

方案2:(670-294)/294=128%

方案3:(817-294)/294=178%

方案4:(910-294)/294=210%

即曲轴经过这3种不同工艺下的圆角滚压强化后,其在99.9%存活率条件下的疲劳极限弯矩分别约提高了128%、178%和210%。

5.3圆角滚压强化对安全系数的影响

在基本确定发动机曲轴的最重要的结构参数以后,需要进行CAE来分析计算曲轴强度,根据SAIC CAE要求,需要计算结果,安全系数要求大于1.5。

从图16的结果可以确定,这3种不同圆角滚压强化工艺,可有效提升轴颈圆角处50%和99.9%存活率下的安全系数,并均可满足设计安全系数要求。同时从图中也可以看出,在初始阶段,随着滚压力的提升,强化效果对安全系数有明显影响,后续滚压力对安全系数的影响逐渐降低。

6 小结

(1)通过滚压残余应力测试及疲劳试验结果,可以发现疲劳强度随滚压残余应力的提升而提高,说明在疲劳强度试验分析中考虑残余应力对曲轴疲劳强度影响的必要性和合理性。

(2)采用圆角沉割滚压强化工艺,能有效实现强化效果。曲轴经过方案2~方案4这3种不同工艺下的圆角滚压强化后,其在99.9%存活率条件下的疲劳极限弯矩分别提高了约128%、178%和210%。

(3)试验数据表明,在现有滚压设备工艺能力条件下,采用3种不同滚压力的圆角滚压强化工艺后,试件在99.9%时的弯曲安全系数分别可达1.78、2.18和2.42,较未滚压状态下的0.78有明显提升,均可满足设计安全系数大于1.5的要求。综合考虑到设计安全冗余量、工艺经济性以及设备能力等因素,实际批量生产时选择了安全系数为2.18的最适宜工艺方案。

(4)随着发动机小型化、高功率的发展趋势,要求曲轴具有更高的强度和刚度。为保证更高负荷发动机曲轴的设计要求,在滚压工艺设备能力许可的条件下,试验分析研究更高的滚压强化工艺方案,可作为下一步的工作重点。

[1]李海国.曲轴圆角滚压形变工艺研究[J].AI汽车制造业,2009(1):27-29.

[2]冯美斌,李满良.曲轴的圆角滚压工艺与疲劳强度[J].汽车科技,2001(6):23-25.

[3]李满良.球铁曲轴圆角沉割滚压试验研究[J].汽车工艺与材料,2003(10):19-24.

[4]吕克茂.残余应力测定的基本知识--第四讲X射线应力测定方法(一)[J].理化检验(物理分册),2007(7):349-354.

[5]陈玉安,周上祺.残余应力X射线测定方法的研究现状[J].无损检测,2001,23(1):19-22.

[6]徐家炽,冯美斌,徐卫等.DC-1电动谐振式曲轴弯曲疲劳试验装置的研制[J].内燃机工程,1991,12(2):6-16.

[7]Choi K S,Pan J.Simulations of stress distributions in crankshaft sections under fillet rolling and bending fatigue tests[J].International Journal of Fatigue,2009(31):544-547.

[8]闫雪华,文怀军,刘兵兵.曲轴圆角强化技术及应用.装备制造技术,2011(07):126-128.

The Relationship of Fillet Rolling Residual Compressive Stress and Crankshaft's Fatigue Strength

Yang Rusong

(SAIC Motor Passenger Vehicle Co.,Shanghai 201804,China)

Through the study on the rolling technique of one engine crankshaft,the relationship of the crankshaft's round corner surface residual compressive stress and fatigue limit bending moment in different fillet rolling technique was analyzed.The test result showed that fillet rolling technique had obvious definite effect on the crankshaft performance,which is to increase the fatigue limit bending moment and safety factor. This study result had a certain reference value in choosing suit-able fillet rolling technique under the crankshaft design process.

crankshaft,fillet rolling,residual compressive stress,fatigue limit,moment,safety factor

10.3969/j.issn.1671-0614.2016.03.010

来稿日期:2016-06-07

杨如松(1961-),男,高级工程师,主要研究方向为汽车金属材料及工艺。