商用车液压助力转向系统设计与匹配

张双成

(同济大学汽车学院,上海200092)

商用车液压助力转向系统设计与匹配

张双成

(同济大学汽车学院,上海200092)

阐述了商用车液压助力转向系统的基本原理,介绍了液压转向系统的主要零部件的设计、匹配的方法以及参数的选取,给出了匹配参数推荐值,并提出了匹配调试中的注意事项。

液压转向器转向油泵匹配

1 前言

随着汽车工业的不断发展,人们对汽车转向系统的要求越来越高。传统的机械式转向系统已经不能满足人们的需求,助力转向系统目前已经成为绝大多数轿车、客车、载重车、卡车等车型的标准配置。顾名思义,助力转向系统就是协助驾驶员在作汽车方向调整时,为驾驶员减轻转动转向盘转向盘强度的装置,并且让车辆反应更加敏捷,在一定程度上提高了车辆行驶的安全性,也提高了车辆操作的舒适性。其中液压助力转向系统已经越来越广泛地应用于商用车领域。

液压助力转向系统到现在已经有半个世纪的历史,可以说技术非常成熟,被广泛应用。液压助力转向系统由液压和机械等两部分组成,是以液压油为动力传递介质,通过液压泵产生的动力来推动转向器,从而实现助力转向。

液压助力转向系统的液压泵由发动机驱动。为保证汽车原地或低速转向时的轻便性,液压泵要保证发动机怠速时的流量。无论是否转向,这套系统都要工作,而且在低速时大转向,需要液压泵输出更大的功率以获得比较大的助力,所以在一定程度上浪费了发动机的动力资源。这也可以说是液压助力转向的一个缺点。但是由于该技术成熟可靠,而且成本低廉,得到了广泛普及和应用。

2 液压助力转向系统的构成及工作原理

2.1液压助力转向系统的构成

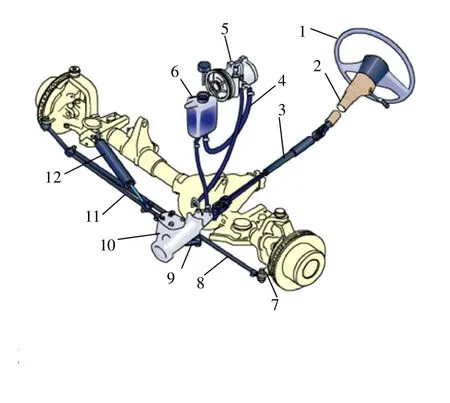

液压助力转向系统的主要组成部分有转向油泵、油管、整体式动力转向机(包含动力缸、转向控制阀)、机械转向机构、储油罐等。这种助力方式是将一部分发动机动力输出转化成液压泵压力,对转向系统施加辅助作用力,从而使轮胎转向。具体构成如图1所示。

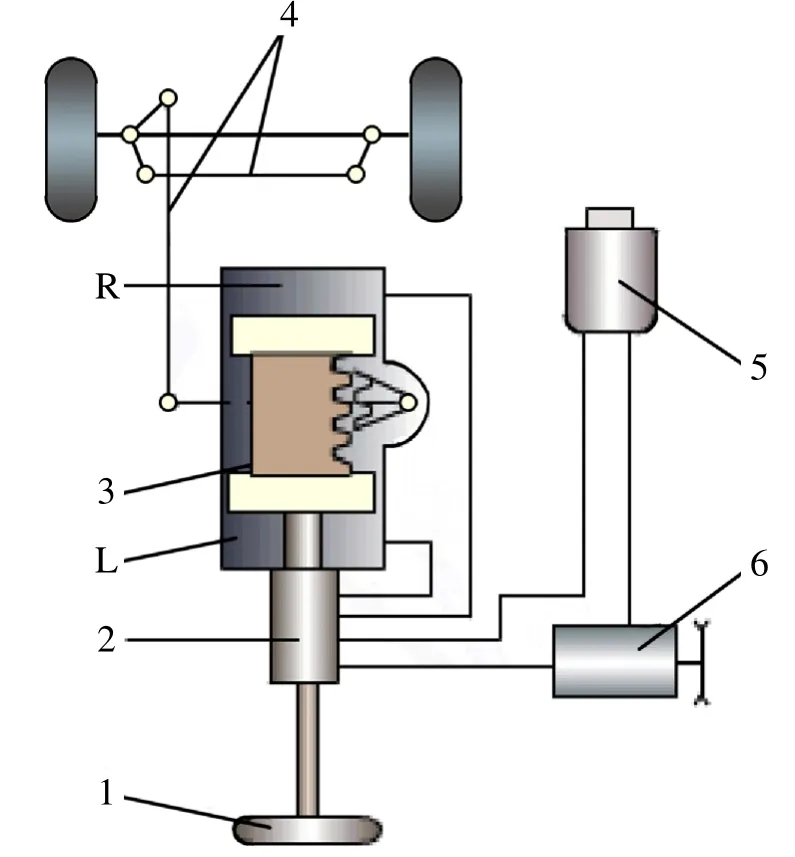

动力转向系统是在机械式转向系统的基础上加一套动力辅助装置组成的,其工作原理如图2所示。

转向油泵6安装在发动机上,由曲轴通过皮带或者齿轮驱动,并向外输出液压油。转向油罐5上有进、出油管接头,通过油管分别与转向油泵和转向控制阀2连接。转向控制阀用以改变油路。机械转向器和缸体形成左右两个工作腔,它们分别通过油道和转向控制阀连接。当汽车直线行驶时,转向控制阀2将转向油泵6输出的液压油与油罐相通,转向油泵处于卸荷状态,动力转向器不起助力作用。当汽车需要向右转向时,驾驶员向右转动转向盘,转向控制阀将转向油泵输出的液压油与R腔接通,将L腔与油罐相通,在液压油的作用下,活塞向下移动,通过传动结构使左、右轮向右偏转,从而实现向右转向。向左转向时与上述过程相反。

图1 液压助力转向系统的构成

图2 液压助力转向系统的构成

2.2转向控制阀改变油路控制转向原理

转向控制阀改变油路控制转向示意图及原理如图3所示。汽车直线行驶时,阀芯与阀套的位置关系如图中所示。来自液压泵的液压油经阀芯与阀套间的间隙,流向动力缸两端,动力缸两端油压相等。驾驶员转动转向盘时,阀芯与阀套的相对位置发生改变,使得大部分或全部来自泵的液压油流入动力缸某一端,而另一端与回油管路接通,动力缸促进汽车左转或右转。

图3 转向控制阀改变油路控制的原理图

3 液压动力转向系统匹配参数

3.1转向机的参数选配

转向机的主要参数有最大压力P、最大压力下输出扭矩T、流量Q、转向盘转动圈数、转向垂臂行程、速比等。

3.1.1选配转向器最大压力下输出扭矩

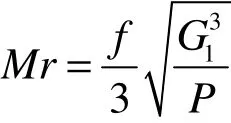

选配转向器最大压力下输出扭矩T时,可以用下面的公式进行计算

式中,

Mr——在沥青或混凝土路面上的原地转向阻力矩,N·mm;

f——轮胎与地面间的滑动摩擦系数,取0.7;

G1——转向轴负荷,N;

P——轮胎气压,MPa。

选取转向机最大压力输出扭矩时,必须确保T≥Mr,为了高效地发挥转向机的效率,使整个转向系统处于一个最优的运行状态,一般推荐T的选值在(1.2~1.3)Mr之间。

转向机缸径d的选择可以按照下面的经验公式进行计算

式中,

d——转向机缸径,mm;

m——前桥载荷,kg。

如前桥载荷为5 500 kg时,按照上述公式,可以计算出转向机缸径为100 mm,转向机常用缸径为70、80、90、100、110 mm等系列。

3.1.2转向机的进油压力

选定转向机缸径后,根据转向机输出扭矩计算出转向机的进油压力,公式如下

式中,

P——油泵的最大工作压力,MPa;

M——动力转向机输出扭矩,N·m;

S0——油缸工作面积,m2;

S1——螺杆外径所占面积,m2;

RF——扇形齿分度圆半径,m。

转向机压力一般控制在7~13 MPa,低于7 MPa时可以考虑减小转向机油缸直径,高于13 MPa时应考虑加大转向器油缸直径。不要一味提高转向机的压力,通常,转向机压力越高,系统的可靠性就越差。转向机的安全压力:按典型公路重载原地转向时的压力除以0.85,建议不要超过15 MPa。

3.1.3转向机的需求流量

转向机需求流量可按照下面公式计算得出

式中,

Q——转向机需求流量,L/min;

n——转向盘转速,r/s。一般轿车取1.5 r/s,其它车辆取1.25 r/s;

t——转向机螺杆螺距,mm;

S——转向机油缸实际工作面积,mm2;

K——助力转向机效率系数(泄漏系数);

1.5~2——经验系数,与制造水平有关。

3.2转向泵的配套参数的选取

3.2.1转向泵的最大压力选取

在选取转向泵的最大压力时,应考虑转向泵到转向机进油口的压力损失,一般按照下述公式计算

式中,

P1——转向机的最大压力,MPa;

ΔP——管路损失,一般取0.3~0.5 MPa。

如果在实车匹配中发现转向泵压力PP很高时,转向依然沉重,应考虑加大转向机的缸径;如果压力PP<P1,必然会转向沉重或是打不动转向盘。同时应该注意转向泵或转向系统应有可靠的泄压装置,亦保证输出压力不能高于最大工作压力。

3.2.2转向泵的输出流量选择

转向泵一定要输出足够的流量,才能保证整车有较好的转向性能。动力转向泵的控制流量Qp,一般取Qp≥(1.05~1.1)Qmax,Qmax为转向机所需的最大流量。

对于转向泵来说,由于其流量特性的原因,在低速段转向泵的输出流量与排量之间成正比关系,公式如下

式中,

Q——转向油泵低速区流量,L/min;

q——转向油泵理论排量,L/r;

n——转向泵的转速,r/min;

η——转向油泵容积效率(要求容积效率不低于80%)。

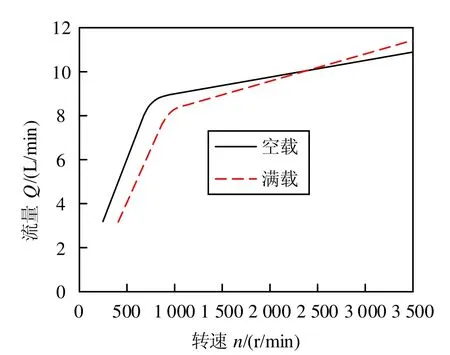

典型转向油泵特性曲线如图4所示。从图中可以看出,在低速区段转向油泵输出流量较小时,有可能不能满足怠速原地转向的要求,这就要求匹配时必须使转向泵低速(怠速)时的最小流量也满足转向机的要求。当出现怠速原地转向沉重问题时,从公式中可明显看出,提高低速区段最容易实现的方法就是增大转向泵的理论排量。但增加排量的原则是在满足转向系统正常运转的前提下,转向泵控制流量应尽可能地小,只需要适当地加大理论排量,而不能一味地加大。因为流量过大而系统管路通径和阀的过流开隙一定时,往往会造成系统发热、加速油封及橡胶软管的老化,同时可能导致液压系统失稳,产生振动和噪声,而且消耗发动机的功率也相应增加,导致油耗增加;另外在高速区段转向油泵的输出流量随转速上升,从而对高速时转向产生一定的影响,如使驾驶员感觉转向盘发飘等问题。

图4 转向油泵特性曲线

3.2.3转向泵和发动机的速比对应和校核

根据转向泵和发动机速比的对应关系,校核对应发动机特定转速下的转向泵实际流量要求(发动机的怠速,最大扭矩转速,标定转速),从而满足转向机的要求。

4 储油罐(整体式/远距离)的匹配要求

储油罐主要是给系统的供油、散热、除去油中杂质的沉淀(纳污能力)。储油罐容积要满足

式中,

Q1——转向泵的最大输出流量,L。

储油罐要有足够的散热能力,油罐材料需要适应-40℃~130℃的工作温度要求,一般希望转向系统的油温控制在110℃以下。如果油温过高,液压油将很快变质,润滑能力下降或者失效,造成转向泵的急剧磨损,造成转向沉重;高温下,油液也会析出胶状物质,堵塞阻尼孔或卡滞控制阀,导致转向系统失效;高温还会使橡胶密封件加快老化失效,导致密封不良而造成漏油。因此在大流量及高压力的转向系统中,须附加专门的散热系统。

转向系统油必须有进油过滤和回油过滤等方式,根据系统管路工作压力、过滤精度、流通能力选择滤油器。商用车转向系统中,过滤精度一般取10~20 μm,压力损失小于0.1 MPa。

由于转向泵自吸能力较差,油罐安装位置必须正确,油罐出油口位置要高于泵进口20 mm以上。当发动机垂直加速度≥25 g时,油罐不能安装在发动机上(整体式油罐)。

5 转向系统管路进、出油管匹配选择

连接油管可以是软管、钢管或二者混用,无论是钢管、耐油胶管或塑料管,应根据系统的工作压力进行选用。对于高压钢丝编制的耐油软管,由于其在高温下膨胀而缩小管路内径,一般不采用。最好采用高压钢管,只是在弯道连接处采用软管连接。

在管路布置时要尽可能避免转弯,如不可避免时,转弯角度和转弯半径应尽可能大,避免管路的压力损失。

管路内径的选择,过小的管路内径会产生液压阻尼,引起系统压力升高,系统可靠性变差;同时管路阻尼过大也会导致排油不畅,导致转向器的阻力矩加大,影响转向回正效果。所以管路内径应根据管道内流速来确定管道内径尺寸,允许流速推荐值为:

(1)低压管道流速:0.5~1.5 m/s,一般取1 m/s以下;

(2)高压管道流速:3~5 m/s,压力高时取大值;

(3)系统回油管道:1.5~2.5 m/s。

管道内径与根据流量、流速的关系可按下列公式进行计算

式中,

d——管道内径;

Q——管道的流量;

v——平均流速。

管路内径可以参照表1中的经验值确定。

表1 推荐管路内径

以上是管路长为500 mm时的经验值,当管路每增加500 mm时,管路内径则增加2 mm。配套时应保证管路的密封,进油管漏气漏水都会使液压油变质,这一点很容易被忽视。进出管路直径不能过小,进油管直径过小时会引起吸空,产生气穴现象;出油管直径过小会产生阻尼,引起系统压力升高,同时还易使系统温升过快,导致系统可靠性变差。转向机及进出油管必须保持清洁,不允许有铁屑、铁锈等杂质。

6 转向系统在使用中的注意事项

转向泵布置时要考虑泵体内不能有存留空气,应采用相应的排气措施。转向系统排空气,一般在转向泵的出油口处排空气即可。具体操作方法是:在发动机停机状态下,拧松出油接头,待有油漏出后再将出油接头拧紧。

然后起动发动机,左右转动转向盘,空气便全部被排到储油罐中,通过呼吸器排到空气中。

转向泵和转向机的进、出油口应使用专用的液压接头,配套时注意接头通道面积,应达到管路最小管径面积要求。

转向泵接头尽量采用O型密封圈密封形式,接头在连接时不允许涂密封胶。接头密封形式和转向泵进、出油口的密封形式相匹配,角度密封的选择O型圈密封形式,端面密封的转向泵接头采用复合密封垫圈+铜螺母的密封形式。

整个转向系统内部要保持清洁,防止整个系统内出现卡滞、堵塞的情况,否则将造成转向系统失效。

7 总结

液压助力转向系统设计与匹配是一个涉及到机械,流体力学、噪音振动(NVH)等多学科的系统工程,转向系统各个零件的设计和匹配选型必须通过前期的理论计算以及后续整车试验的不断优化,才能使整个系统更加可靠和舒适,达到完美的整车驾驶性体验。

[1]刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[2]王望予.汽车设计[M].吉林:机械工业出版社,2011.

[3]《汽车工程手册》编辑委员会.汽车工程手册(设计篇)[M].北京:人民交通出版社,2001.

Design and Matching of Hydraulic Power Steering System for Commercial Vehicle

Zhang Shuangcheng

(Tongji University,School of Automotives Studies,Shanghai 200092,China)

This paper introduces the basic princ iple of the hydraulic power steering system of commercial vehicle,explains the design and matching method of the main parts of the steering system,the selection of the parameters,and gives the recommended value,put forward matching adjustment notice.

Hydraulic,steering gear,power steering pump,matching

10.3969/j.issn.1671-0614.2016.03.005

来稿日期:2016-04-22

张双成(1985-),男,工程师,主要研究方向为发动机动力总成的匹配应用与开发。