某四缸汽油机缸体螺纹滑扣失效分析

邱继虎,张红雨,张堪想,杨志坤

(1.长城汽车股份有限公司技术中心,河北保定071000;2.河北省汽车工程技术研究中心,河北保定071000)

某四缸汽油机缸体螺纹滑扣失效分析

邱继虎,张红雨,张堪想,杨志坤

(1.长城汽车股份有限公司技术中心,河北保定071000;2.河北省汽车工程技术研究中心,河北保定071000)

针对缸体主轴承盖螺栓螺纹在试验和装配过程中出现滑扣,对导致此现象的原因进行分析。主要从缸体螺纹设计、加工、缸体铸造质量、螺栓设计、螺栓加工等方面进行详细分析,结果表明,主要原因为缸体螺纹加工工艺选择不合适、螺栓旋合长度偏小、螺栓结构设计不合理和初始力矩选择不合适。

汽油机螺栓螺纹滑扣分析

1 前言

主轴承盖螺栓是发动机中重要的零部件之一,螺栓与缸体螺纹之间的有效连接是保证螺栓实现其功能的基础,发动机的正常运转需要通过它们的共同作用才能得到保证,螺栓的设计、螺栓的加工、气缸体的设计、缸体的铸造质量、气缸体螺纹孔的加工等可能都是导致此类问题的发生。工作过程中承受着周期性变化的爆发压力及活塞连杆组的往复惯性及旋转应力。

2 故障现象及问题排查

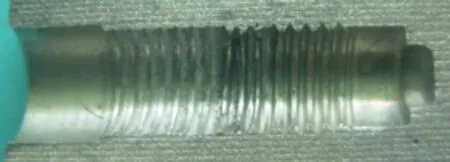

某四缸汽油发动机进行冷热交替台架试验时,运行至20 h后出现异常,经拆机后发现缸体螺纹滑扣,后续在装机过程中也出现缸体螺纹滑扣的现象。滑扣的缸体螺纹剖切图如图1所示。

图1 螺纹滑扣图片

通过鱼骨刺图方法对缸体螺纹滑扣整体进行排查,如图2所示。经排查螺栓设计过程、螺栓加工质量、缸体设计、缸体铸造工艺均满足要求,此问题中缸体螺纹滑扣,螺栓却完好无损,所以进一步对缸体材料、铸造质量、螺纹加工质量、螺栓与气缸体螺纹之间的配合进行排查。

主轴承盖螺栓规格为M10×1.5,强度等级10.9。螺栓拧紧采用转角法,拧紧工艺为32 N· m+90°转角。螺栓预紧力理论设计值≥53 kN。主轴承盖材料HT250,缸体材料及特性如表1所示。

对滑扣缸体螺纹进行剖切,未发现铸造缺陷,说明气缸体铸造无问题。对同批次缸体螺纹进行剖切,螺纹加工质量无问题。

表1 缸体材料机械性能

3 螺栓设计尺寸校核

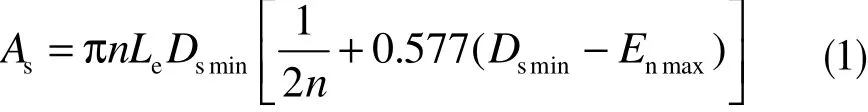

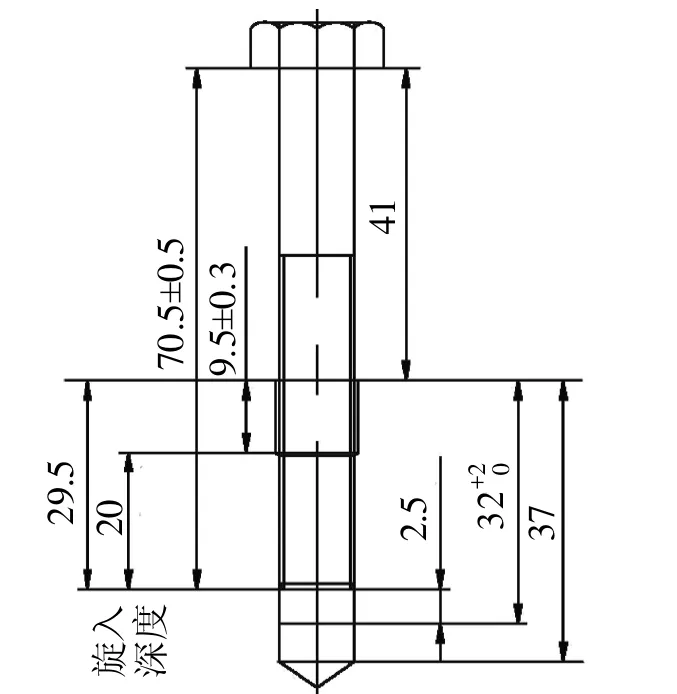

对螺栓旋合长度进行校核,主轴承盖螺栓有效旋合长度为18 mm,如图3所示。同时根据下式计算缸体螺纹所能承受的最大轴力。

图2 问题排查鱼骨刺图

图3 改进前螺栓长度

式中,

As——螺纹剪切受力面积;

n——每毫米螺距数;

Le——螺纹啮合长度;

Dsmin——螺栓最小外径;

Enmax——内螺纹最大有效直径;

т——材料剪切强度极限。

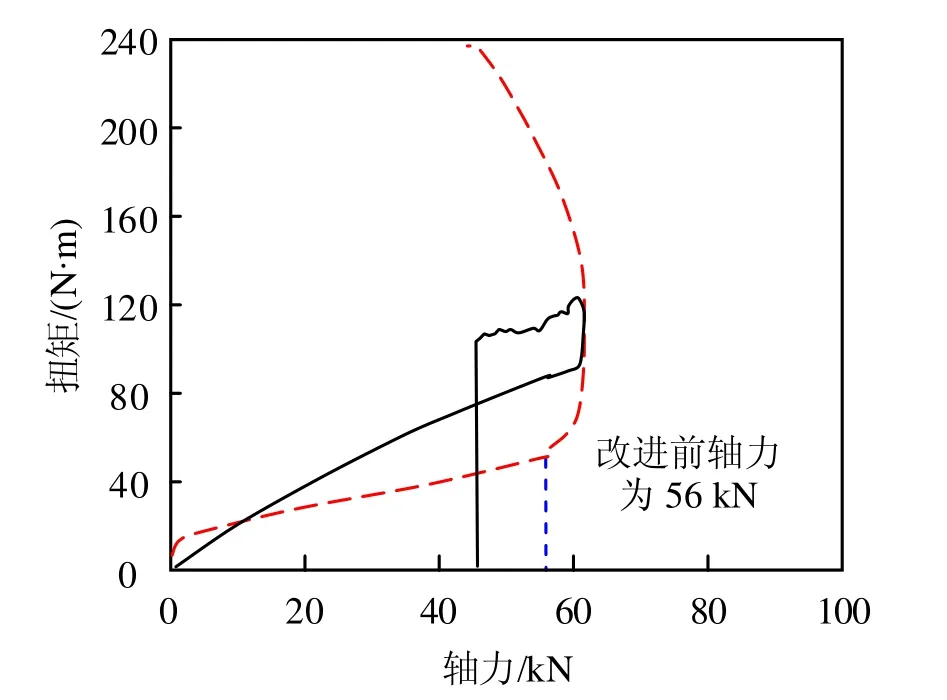

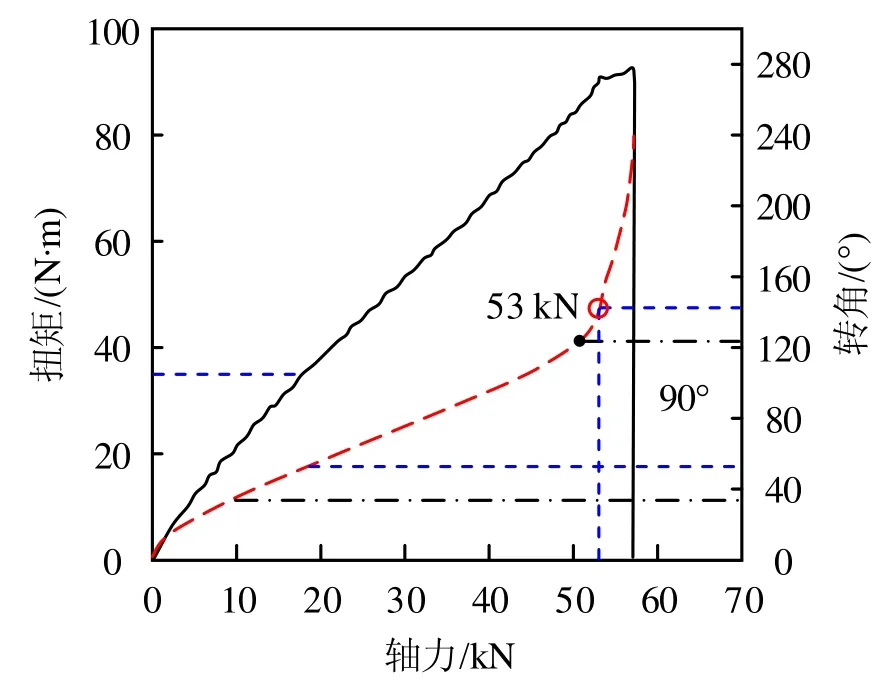

由式(1)和(2)可以计算得到缸体螺纹的最大轴力为51.2 kN,然而螺栓实际测量拧紧轴力达到了56 kN,远大于缸体螺纹所承受的轴力,故缸体螺纹出现滑扣现象就不难理解了,如图4所示。

图4 改进前螺栓轴力

4 改进措施

要想避免缸体螺纹出现滑扣,同时又能保证发动机正常运行,深入分析了螺栓和缸体螺纹配合设计不合理,从以下几方面进行改善。

(1)缸体螺纹加工方式:原来缸体螺纹采用普通攻丝。缸体螺纹采用挤压成型,提高螺纹自身强度。

(2)增加螺栓旋合长度

由于缸体结构限制,缸体螺纹钻深和攻深无法加大,只有在现有缸体螺纹的深度之上对螺栓长度进行调整,具体调整数据参见表2和图5。根据式(1)和(2)计算出增加旋合长度后缸体螺纹的最大轴力为56 kN,已经达到了原来螺栓的拧紧轴力,但仍然不能保证缸体螺纹的安全性。

(3)更改螺栓结构

表2 改进前后螺栓关键尺寸

图5 更改后螺栓长度

螺栓杆身部分采用缩径结构,结构变化如图6所示。采用此结构符合一般螺纹连结设计原则:首先失效的是螺栓而不是被连结件。此次设计的高强螺栓用塑性段工作,不允许无限制的使用,其限制条件不是螺纹变形,而是柔性的细杆段,螺栓细杆部分直径为7.4 mm。在多次使用中,螺纹不会产生变形,使用中也不会损伤缸体螺纹。限制螺栓拉力的安全环节设在了细杆段,其最大拉力小于缸体螺纹承受的拉力,从而连结失效时只是螺栓失效,这与国标10.9级螺栓规定不同,国标规定最大拉力时失效处可以是杆部也可以是螺栓螺纹,原方案螺栓最小拉力载荷为56 kN,已大于缸体螺纹承受的拉力,若重复使用会损伤缸体螺纹,显然对缸体可靠性不利。此外,细长杆段设计显然增加了螺栓柔性,从而对紧固、防松、疲劳寿命都带来了好处,因此在发动机转给或维修过程中更换螺栓时,也不会导致缸体螺纹损伤。

图6 螺栓结构更改前后对比

(4)改进螺栓拧紧工艺

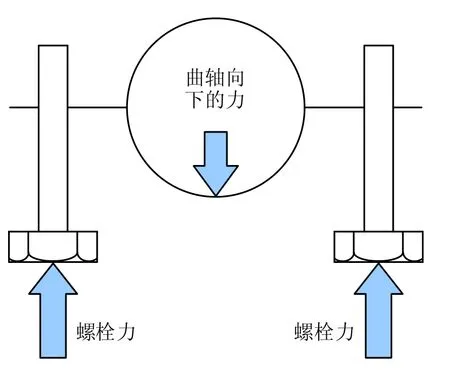

原螺栓的拧紧工艺为32 N·m+90°转角,其扭矩-轴力-转角曲线如图7所示。从图中可以看出,改进前螺栓组合件拉伸图明显不同于更改后的螺栓拉伸曲线,产生的变形是螺栓和缸体螺纹变形的叠加,直线部分斜率加大,非弹性段加大。塑性段主要反映了缸体螺纹的变形,拉伸力主要反映了缸体螺纹承受的拉伸力。试验结果表明,缸体螺纹承受的最大拉力为53 kN(此时实际表示缸体螺纹已剪断),而螺栓提供的最小轴力为56 kN(缸体螺纹剪断后整体滑移由于未解除螺纹之间的挤压应力,再加爬行滑动摩擦力而使拉力继续增加达最大,到解除螺纹挤压力后则拉力减小)。按照原来的拧紧工艺32 N·m+90°转角,螺栓预紧力达到了56 kN(见图4),大于缸体螺纹所能承受的最大轴力53 kN,在53 kN处缸体螺纹已经断裂,因此螺栓无一损坏而缸体螺纹几乎全部损坏。考虑到精度和离散度,如采用一次拧紧,大部分缸体螺纹会出现滑扣;若进行二次拧紧,则100%缸体螺纹都要滑扣。将拧紧工艺改为22 N·m+90°转角,缸体螺纹就不会出现滑扣的现象,此时螺栓实测轴力为43 kN,如图8所示。为保证发动机正常运行,主轴承盖螺栓的理论设计轴力范围为38~50 kN,其受力如图9所示,小于缸体螺纹在增加旋合长度下的轴力56 kN,故缸体螺纹不会损坏,即使反复使用也不会出现缸体螺纹滑扣的现象。

图7 缸体螺纹实际承受最大力

图8 改进后螺栓轴力

主轴承盖螺栓设计轴力计算

图9 螺栓受力示意图

式中,

Fg——燃烧施加给曲轴的最大力;

P——最大爆发压力;

D——缸孔直径;

Fb——单个螺栓需提供的最小轴力;

K——螺栓安全系数,一般取2;

Fi——螺栓抗拉强度;

A——螺栓最小截面积。

可以计算出主轴承盖螺栓的最小轴力为38 kN,螺栓的最大轴力为50 kN。

台架试验,按照以上方案更改后,通过多次装配和多轮400 h冷热交替台架试验,未出现缸体螺纹滑扣的情况,表明改进措施取得了预期的效果。

5 总结

缸体螺纹出现滑扣主要有以下原因:(1)缸体螺纹强度不足;(2)螺栓旋合长度不足;(3)螺栓轴力设计不合理;(4)拧紧工艺制定不合理。综合上述,在设计开发过程中应该考虑缸体螺纹强度、螺栓旋合长度、螺栓轴力及螺栓拧紧工艺等方面,才能设计出保证发动机正常运转的螺栓。

[1]杨连生.内燃机设计[M].北京:中国农业机械出版社,1981.

[2]田荣璋.铸造铝合金[M].长沙:中南大学出版社,2006.

Failure Analysis of Screw Thread of a Four Cylinder Gasoline Engine Cylinder

Qiu Jihu,Zhang Hongyu,Zhang Kanxiang,Yang Zhikun

(1.Technical Center,Great Wall Motor Company Limited,Baoding 071000,China;2.Hebei Automobile Engineering Technology&Research Center,Baoding 071000,China)

This paper presents the slippery buckle in view of the cylinder body main bearing cap bolt thread in the experiment and the assembly process,to causes this phenomenon the reason to carry on the analysis.Mainly from cylinder body aspects and so on thread design,processing,cylinder body castability,bolt design,bolt processing carries on the multianalysis,finally indicated:The primary cause for the cylinder body thread machining craft choice inappropriate,the bolt turns on lathe gathers the length to be small,the bolt structural design unreasonable and the initial moment of force choice is inappropriate.

gasoline engine,bolt,thread,buckles slippery,analysis

10.3969/j.issn.1671-0614.2016.03.009

来稿日期:2016-01-09

邱继虎(1986-),男,学士,主要研究方向为发动机零部件设计。