豆渣酶制剂及减时制曲技术在酱油制曲中的应用研究

易九龙,伍加文,田 坡,陈春燕,扈圆舒

(广东美味鲜调味食品有限公司,广东中山 528400)

豆渣酶制剂及减时制曲技术在酱油制曲中的应用研究

易九龙,伍加文,田 坡,陈春燕,扈圆舒

(广东美味鲜调味食品有限公司,广东中山 528400)

[目的]研究在酱油制曲过程中添加酶制剂以提升原料的蛋白质利用率。[方法]利用腐乳制作过程中的副产物豆渣为主要原料培养酶制剂,然后在酱油制曲的过程中添加,研究其对制曲时间、大曲酶活及蛋白质利用率的影响。[结果]试验表明,在第1次松曲时添加5%的酶制剂,大曲酶活提升61%,且制曲时间由原来的44 h缩短至36 h,天然油酿造时蛋白质的利用率比对照组高4.38个百分点。[结论]在第1次松曲时添加豆渣酶制剂,可明显提升原料蛋白质利用率,经济效益显著。

豆渣;酶制剂;减时制曲;蛋白质利用率

制曲是酱油酿造工艺中的关键工序,是微生物生长分泌各种酶的过程[1]。制曲的好坏直接影响到酱油后期的发酵环节以及产品的质量。考察制曲效果的指标主要为成曲的酶系以及酶活力,根据行业内的研究报道,成曲的酶系越全,相对酶活力越高,则制曲的质量就越好[2]。

研究表明,酱油制曲过程中产生的酶类主要有蛋白酶、淀粉酶、纤维素酶和谷氨酰胺酶等,大多数企业把蛋白酶活力作为衡量制曲好坏的指标[3]。蛋白酶活力越高,就越能提升后发酵过程中的原料利用率,从而提高产量。因此,企业在选择制曲工艺时,通过综合考虑生产实际,来优化改进制曲工艺,同时结合考察制曲过程的酶系及酶活力,最终提升酱油的风味品质将是未来行业发展的趋势[4-5]。

笔者利用腐乳制作过程中的副产物豆渣为主要原料培养酶制剂,然后在酱油制曲过程中进行添加,研究添加酶制剂对提升原料蛋白质利用率的影响。

1 材料与方法

1.1材料豆渣、种曲,由广东美味鲜调味食品有限公司提供。酿造酱油生产原料:黄豆、面粉、麸皮,从市场采购。主要设备:NK式蒸煮锅,发酵池,培养箱,3 m3发酵罐。

1.2方法

1.2.1工艺流程。黄豆经蒸煮后,与面粉及菌种充分混匀后进入酵池,厚度一般为30~40 cm为宜,控制温度为30~32 ℃,培养8~10 h后进行第1次松曲,在松曲的过程中添加一定比例的豆渣酶制剂(相当于二次接种),边松曲边添加,使大曲与酶制剂混合均匀。大曲培养20~22 h后进行第2次松曲,控制温度为35~38 ℃,培养36 h后出曲。如此不仅缩短了制曲时间,还有效地提升了大曲酶活力,从而大大提高酱油在发酵阶段的质量。

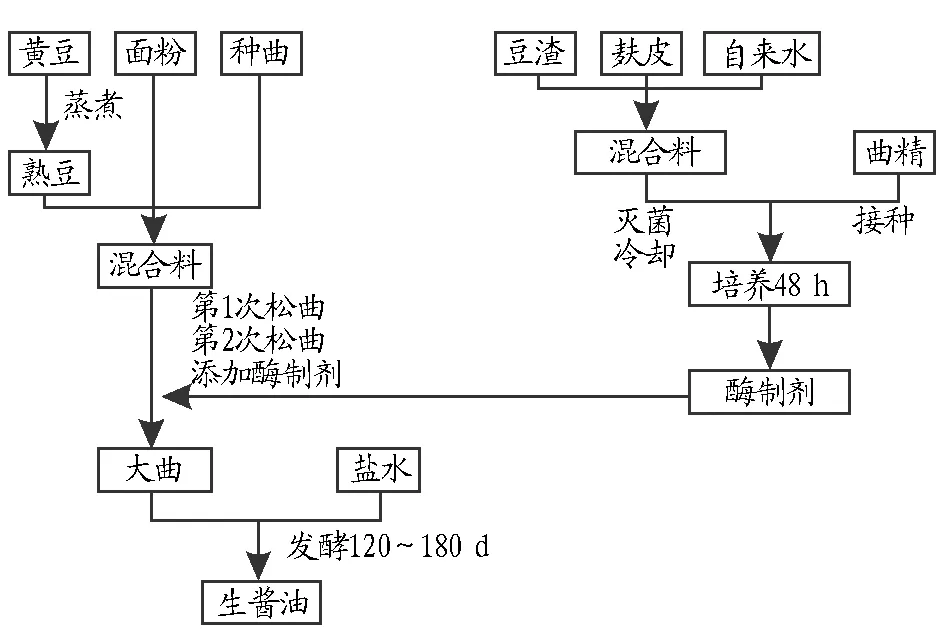

黄豆经过蒸煮冷却后,与面粉种曲形成混合料进入曲房培养,第2次松曲时,加入由豆渣、麸皮为主要培养基制成的酶制剂,培养好的大曲与盐水混合进入发酵罐发酵。具体工艺流程见图1。

图1 添加酶制剂工艺流程Fig.1 Technological process of adding enzyme preparation

1.2.2不同辅料对酶制剂酶活的影响。以豆渣为培养基的主要原料,配制培养基时添加一定量的辅料(麸皮、面粉),调整水分至60%,接种量为0.5‰,以酶制剂的酶活作为判定指标,确定合适的辅料种类。

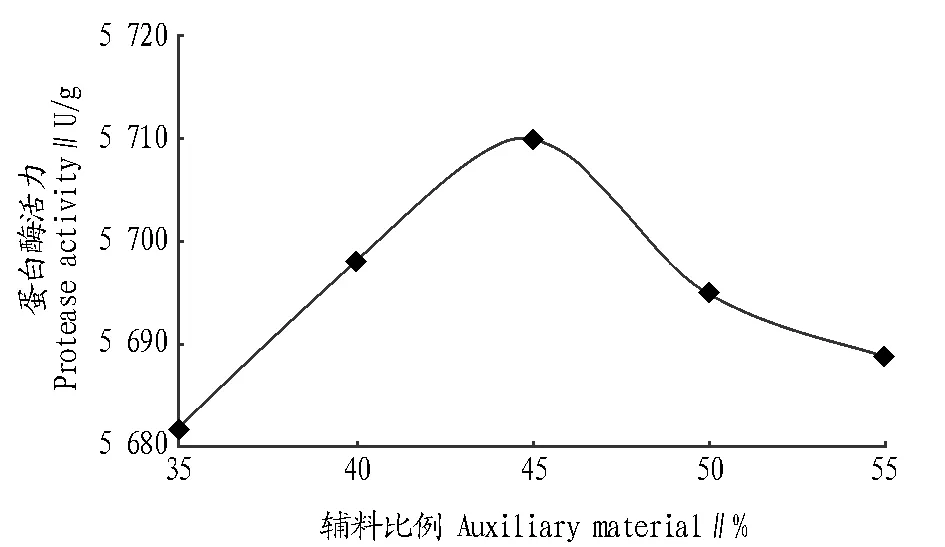

1.2.3辅料的添加比例对酶制剂酶活力的影响。通过调整辅料的比例来确定最佳的培养基配比。调整辅料的比例分别为35%、40%、45%、50%、55%,接种量为0.5‰,加水量为总重的50%,分别测定酶制剂蛋白酶活力。

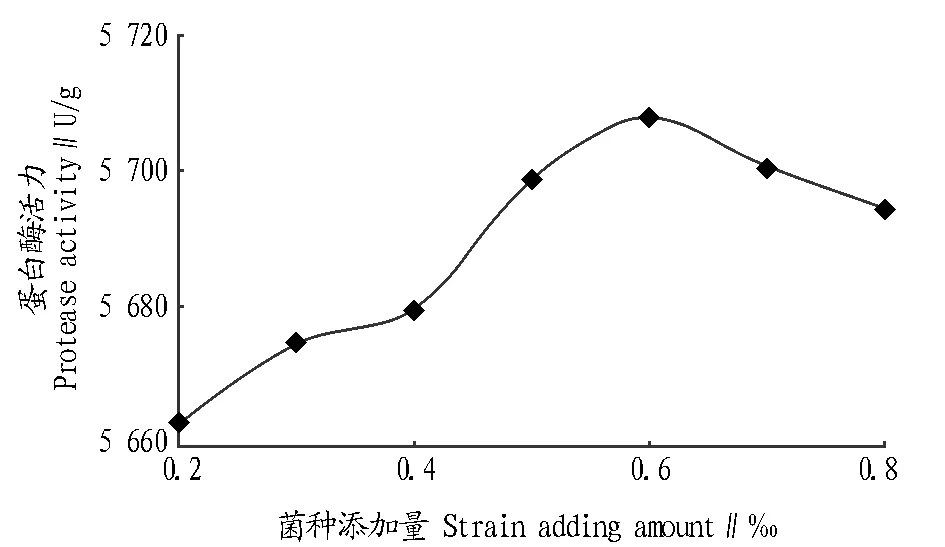

1.2.4接种量对酶制剂酶活的影响。通过改变菌种添加量来确定制备酶制剂的最佳菌种添加量。豆渣和麸皮的比例是11∶9,加水量为总重的60%,接种量分别为 0.2‰、0.3‰、0.4‰、0.5‰、0.6‰、0.7‰、0.8‰,测定酶制剂中蛋白酶活力。

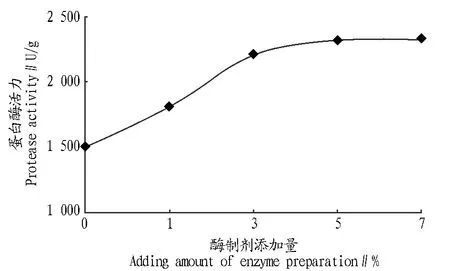

1.2.5酶制剂添加量的确定。以大曲蛋白酶活力为判定指标,通过改变酶制剂在曲料中的添加量来确定酶制剂用于厚层通风制曲的最佳添加量。取同一曲料置于不同的曲池中,在第2次翻曲时分别添加0%、1%、3%、5%、7%的酶制剂,出曲后检测大曲蛋白酶活力。

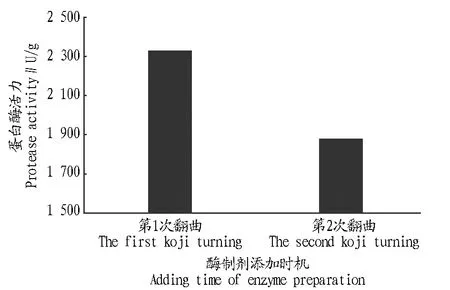

1.2.6酶制剂添加时机的确定。以大曲蛋白酶活力为判定指标,通过改变酶制剂在曲料中的添加时间来确定酶制剂用于厚层通风制曲的最佳添加时机。分别在第1次翻曲和第2次翻曲时向曲料中添加其总重5%的酶制剂,出曲后检测大曲蛋白酶活力。

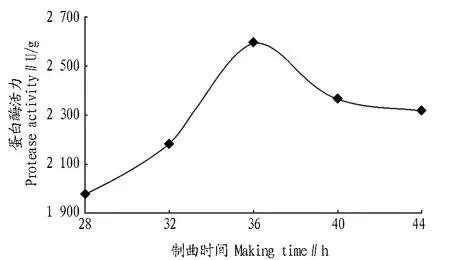

1.2.7酶制剂减时制曲试验。以大曲蛋白酶活力为判定指标,在第2次翻曲时向曲料中添加其总重5%的酶制剂,分别于制曲28、32、36、40、44 h取样检测大曲蛋白酶活力。

1.2.8在广式传统酱油酿造工艺中的应用试验。以大曲蛋白酶活力为主要指标,蛋白质利用率和氨基酸出品率为参考指标,验证豆渣酶制剂及减时制曲技术应用于广式传统酱油酿造工艺的可行性。试验分别设对照组和试验组,取豆粉比、接种量相同的曲料,试验组在第1次翻曲时添加5%的酶制剂,厚层通风制曲36 h后入60 m3发酵罐晒露发酵180 d。对照组不添加酶制剂,厚层通风制曲44 h后入60 m3发酵罐晒露发酵180 d,计算天然油蛋白质利用率和氨基酸出品率。

2 结果与分析

2.1不同辅料对酶制剂酶活的影响试验得出,采用麦麸、面粉作为培养基辅料,以麸皮为辅料的培养基酶活力(5 693 U/g)优于以面粉为辅料的培养基酶活(5 681 U/g)。因此,该试验选用麸皮作为酶制剂培养基的辅料。

2.2辅料的添加比例对酶制剂酶活力的影响通过优化培养基中辅料的比例,能为菌种的生长提供充足的养料,节约成本。由图2可见,辅料添加比例小于45%时,曲料蓬松度降低,营养物质不足,故酶活较低。辅料添加比例大于45%时,随着添加比例的增加,酶制剂中蛋白酶的活力下降,分析是由于培养基中蛋白质原料的减少,菌种产生的蛋白酶的量也随之减少。因此,辅料添加比例在45%时,酶制剂中性蛋白酶的酶活力最强,为5 710 U/g。

图2 辅料比例对酶制剂酶活力的影响Fig.2 Effects of auxiliary material proportion on the enzyme activity of enzyme preparation

图3 菌种添加量对酶活力的影响Fig.3 Effects of strain adding amount on the enzyme activity

2.3酶制剂制备中菌种添加量的确定由图3可知,菌种添加量为0.2‰~0.6‰时,酶制剂中蛋白酶的活力随着菌种添加量的增加而增加,在菌种添加量为0.5‰时增长速度最快。而当添加量大于0.6‰时,酶制剂中蛋白酶的活力随着菌种添加量的增加而减少。从数据上看,菌种添加量在0.6‰时达到最大,但从经济角度考虑,菌种添加量在0.5‰时的经济效益最高,因此酶制剂制备中菌种最适添加量为0.5‰。

2.4酶制剂添加量的确定由图4可知,随着酶制剂添加量的增加,大曲蛋白酶活力也随之增加并趋于平稳。当酶制剂添加量为5%时,大曲蛋白酶活力为2 328 U/g,当酶制剂添加量为7%时,大曲蛋白酶活力达到最大值,为2 332 U/g。综合考虑原料成本及营养物质的有效利用,确定酶制剂的最适添加量为5%。

图4 酶制剂添加量对大曲酶活的影响Fig.4 Effects of adding amount of enzyme preparation on the enzyme activity

2.5酶制剂添加时机的确定由图5可知,在第1次翻曲时加入酶制剂(相当于二次接种),出曲后的大曲蛋白酶活要高于在第2次翻曲时加入酶制剂,分析是由于在第1次翻曲时添加酶制剂,边翻曲边添加,是酶制剂与曲料均匀混合,可有充足的时间继续进行固态发酵,产生更多的酶活。因此,确定酶制剂的最佳添加时机为第1次翻曲时。

2.6添加酶制剂减时制曲试验由图6可知,在第1次翻曲时添加酶制剂,蛋白酶活力在较短时间内即可达到高峰,随着制曲时间的延长,蛋白酶活力呈现出先升高后降低的趋势。分析是由于制曲时间短,酶活力不足,而制曲时间过长,酶活力反而下降,同时也影响设备利用率和动力消耗,浪费营养物质。在制曲36 h,蛋白酶活力最大,为2 589 U/g。因此在第1次翻曲时添加酶制剂,可有效将制曲时间由44 h缩短至36 h,提高生产效率,降低生产成本。

图5 酶制剂添加时机对大曲酶活的影响Fig.5 Effects of adding time of enzyme preparation on the enzyme activity

图6 不同时间的大曲蛋白酶活力Fig.6 Effects of making time on the protease activity

2.7酶制剂在传统广式酱油酿造工艺中的应用试验由表1可知,在第1次松曲时添加5%的酶制剂,制曲时间为36 h时,大曲酶活比对照组提升61%,所得的大曲进行天然油酿造时,蛋白质利用率比对照组高4.38个百分点。

3 结论

以腐乳制作过程中的副产物为原料制作酶制剂,通过对不同辅料进行试验,确定了适合酶制剂培养的辅料为麸皮,添加比例为45%;制备酶制剂时最适合的菌种接种量为5‰。以黄豆、面粉为原料的制曲工艺中,在第1次松曲时添加原料量5%的酶制剂,可明显提升大曲酶活,同时制曲时间可缩短至36 h;在第1次松曲时加入大曲中,所得的大曲酶活较对照组提升61%,天然油的蛋白质利用率比对照组高4.38个百分点。该研究结论可明显降低企业的原料成本,经济效益显著。

表1酶制剂在传统广式酱油酿造工艺中的应用试验

Table 1Application test of enzyme preparation in the traditional soy sauce brewing process

批号Batchnumber对照组Controlgroup蛋白酶活力ProteaseactivityU/g蛋白质利用率Proteinutilizationratio∥%试验组Testgroup蛋白酶活力ProteaseactivityU/g蛋白质利用率Proteinutilizationratio∥%1153375.31248979.292160876.80256380.943155875.85247879.424156775.76250380.535160476.40261281.286161276.51253480.377151275.32255880.858157975.82249679.499160876.20258880.8810163376.36260181.02平均值Mean158176.03254280.41

[1]上海酿造科学研究所.发酵调味品生产技术[M].北京:中国轻工业出版社,1999.

[2]姜锡瑞.酶制剂应用手册[K].北京:中国轻工业出版社,1999.

[3]林祖申.不同制曲时间与酱油质量关系试验[J].上海调味品,1981(3):7-10.

[4]林祖申.采用双菌种制曲提高酿造鲜酱油谷氨酸含量的研究[J].上海调味品,1981(4):1-9.

[5]李大锦,王汝珍.低盐固态发酵法酱油技术进步现状和发展[J].江苏调味副食品,2002(5):1-3.

Application of Bean Dregs Enzyme Preparation and Short-time Koji Making Technology in Koji Making of Soy Sauce

YI Jiu-long,WU Jia-wen,TIAN Po et al

(Guangdong Meiweixian Flavoring Foods Co.,Ltd.,Zhongshan,Guangdong 528400)

[Objective]To study adding the enzyme preparation during koji making to enhance the protein utilization rate.[Method]By-product bean dregs in the making of fermented bean curd were used as the main raw materials to cultivate enzyme preparation.Then,it was added during the process of koji making.Effects on koji making time,okuma enzyme activity and protein utilization ratio were researched.[Result]Enzyme activity increased by 61% when koji making time was shortened from 44 to 36 h,and 5% enzyme was added during the first koji turning.When fermented by natural oil,the protein utilization ratio was 4.38 percentage points higher than that in control group.[Conclusion]Bean dregs enzyme preparation should be added during the first koji turning,which can significantly enhance the utilization ratio of protein and has significant economic benefits.

Bean dregs;Enzyme preparation;Short-time koji making ;Protein utilization ratio

易九龙(1988- ),男,湖北荆州人,助理工程师,硕士,从事调味品发酵研究。

2016-06-17

TS 264.2+1

A

0517-6611(2016)25-062-03