液压膨胀夹头的夹紧疲劳可靠性分析

李朱锋,王贵成,2,顾 海,孙健华

(1.南通理工学院 机电工程学院,南通 226002;2.江苏大学 机械工程学院,镇江 212013)

液压膨胀夹头的夹紧疲劳可靠性分析

李朱锋1,王贵成1,2,顾海1,孙健华1

(1.南通理工学院 机电工程学院,南通 226002;2.江苏大学 机械工程学院,镇江 212013)

针对液压膨胀夹头在使用过程中局部出现裂纹现象,通过有限元理论和疲劳分析理论相结合进行了液压膨胀夹头的夹紧疲劳可靠性分析。在夹头静力学分析的基础上定义了液压膨胀夹头的疲劳破坏载荷谱和材料的疲劳特性曲线,采用ANSYS软件中的Ncode疲劳分析模块计算了液压膨胀夹头的疲劳寿命和疲劳损伤,并且确定了夹头最易发生疲劳损伤的区域,最后通过实验验证了仿真的结果,研究结果为夹头的结构优化设计和夹头的实际使用提供有效的依据和参考。

液压膨胀夹头;疲劳可靠性;疲劳寿命;nCode Design-Life

0 引言

疲劳破坏是指材料、零件或构件在长期循环应力或交变载荷的作用下,使其在一点或多点处产生永久性累积损伤,并且经过多次循环后发生裂纹以至于裂纹进一步扩展发生完全断裂的现象,这种现象又称为疲劳失效[1,2]。疲劳/断裂可靠性研究旨在从经济性和维修性要求出发,在规定工作条件下、在完成规定功能下、在规定使用期间内,使结构因疲劳或断裂而失效的可能性减至最低程度[3,4]。

液压膨胀夹头是一种采用静压膨胀原理夹持刀具的超高精密夹头,它具有优良技术性能,适用于在加工中心高精度镗铣床和柔性生产线上夹持钻头、铰刀、铣刀等[5]。液压膨胀夹头的结构如图1所示,在夹头主体与装夹孔的膨胀壁之间有一个环形封闭油腔,液压油由加压螺栓调节油压大小,对膨胀壁产生均匀压力。在自由状态下,薄壁套孔与刀具之间为间隙配合,加压后薄壁套发生弹性变形,当变形量超过配合间隙后,薄壁套压紧刀具并产生一定的夹紧力,从而实现夹头夹持刀具高速回转[6]。

图1 液压膨胀夹头结构示意图

参考国内外的文献,王树林[7]等通过对液压膨胀夹头的数值模拟研究得出夹头与刀具配合面接触应力的分布规律,揭示出影响接触应力分布的因素。文献[8]已经通过蒙特卡洛法和积分法计算液压膨胀夹头的可靠度从而分析得出其夹紧性能的可靠性影响因素。陶德飞[9]等对高速液压夹头进行了结构优化设计提高了液压膨胀夹头的可靠性。而在实际使用过程中,每一次的更换刀具,夹头的油腔会随着油压的施加与释放受到大小不同的应力作用,随着次数的增加,夹头的某些部位会出现疲劳破坏,因此有必要对液压膨胀夹头进行夹紧疲劳可靠性分析。选用TENDOHSK-C63型液压膨胀夹头,采用ANSYS软件中的Ncode疲劳分析模块对其进行疲劳可靠性分析。

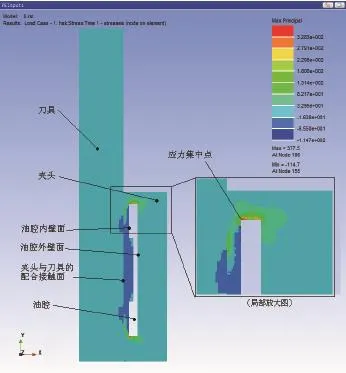

1 液压膨胀夹头有限元静态分析

液压膨胀夹头的有限元建模和静力学分析参照文献[7],有限元分析得到的结果如图2所示。由计算的结果可以看出夹头与刀具的最大主应力在液压油腔内薄壁与夹头上下联结部分的两个直角口处,最大主应力的大小为377.5MPa。四个直角口即为疲劳应力集中的地方,最易发生疲劳破坏,所以选取液压膨胀夹头油腔内这四处的区域进行疲劳研究。

图2 夹头最大主应力分布图及其疲劳应力集中点

2 液压膨胀夹头疲劳可靠性分析

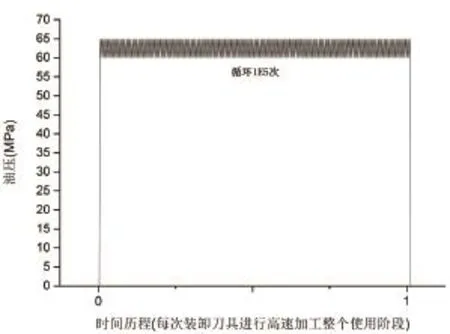

2.1定义载荷谱

在研究HSK刀柄使用性能的影响因素中,切削力的作用影响很小,基本可以忽略[11]。所以本文在研究液压膨胀夹头疲劳可靠性过程中,没有考虑切削力对夹头疲劳可靠性的影响,主要考虑液压油的油压为主要的失效载荷。根据液压膨胀夹头的实际使用情况,每一次装卸刀具,需要反复地加压和减压,油腔内薄壁承受的油压就会随着每次装卸刀具而形成交变载荷,此外夹头装夹刀具在高速切削过程中,油压对内薄壁的压力随转速增加反而减小[6],油腔内薄壁承受的油压也会随着转速的变化而形成交变载荷。初始设定的油压值为65MPa,转速为40000rpm时,分析得到夹头在每次装卸刀具进行高速加工整个阶段的油压载荷谱,如图3所示。

图3 油压载荷谱

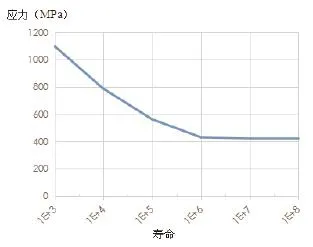

2.2定义材料参数

液压膨胀夹头的材料为40Cr,查《机械工程材料性能数据手册》[12],得该材料弹性模量为210GPa,泊松比为0.28,疲劳极限1-σ-1为422MPa,得到该材料的理论疲劳特性曲线,同时根据夹头表面处理方法与加工工艺对理论曲线进行修正,最后得到修正的S-N曲线,如图4所示。

图4 夹头修正的S-N曲线

2.3疲劳寿命计算

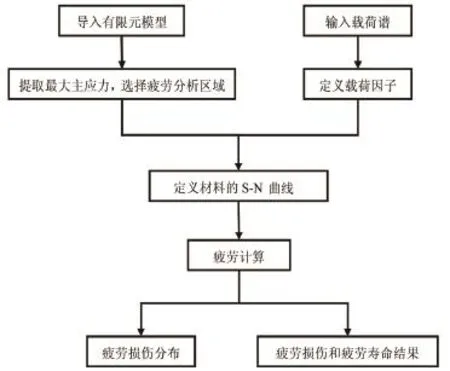

液压膨胀夹头疲劳寿命计算选用ANSYS有限元软件中的Ncode疲劳分析模块,其计算流程如图5所示。

图5 ANSYS Ncode疲劳分析流程图

具体的分析步骤如下:

1)导入有限元模型。选择静力学分析的模型,以最大主应力为输出参数,选取夹头油腔内两处疲劳应力集中的区域为研究对象组。

2)输入载荷谱。将分析的油压载荷谱输入,记为一个载荷周期。

3)定义载荷因子。设定载荷因子参数为1。

4)选取材料并设定S-N曲线。在软件的材料库没有40Cr这一种材料,所以自行设定,按照查手册得到的数据和修正的S-N曲线输入到软件中。

5)进行疲劳计算。

6)查看结果。

2.4疲劳可靠性分析

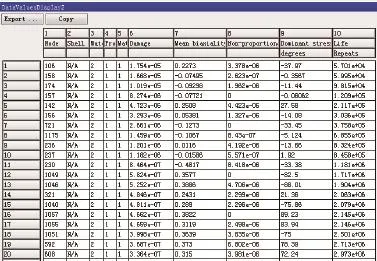

查看计算的结果,疲劳损伤分布如图6所示,读取前20个最易发生疲劳的节点数据,疲劳寿命如图7所示。对比分析最大主应力分布(图2)和疲劳损失分布(图6)可知,液压膨胀夹头的疲劳损伤集中区域由原来应力集中区域的四个直角口向两侧扩散到夹头与刀具接触的油腔内薄壁面和液压油腔的内薄壁面与夹头上下联结部分,这反映了由应力集中(即疲劳源)造成的疲劳损伤区域是由应力集中点扩散到四周形成的,这符合疲劳断裂的机理。

图6 夹头的疲劳损伤分布图

由图7可知,疲劳破坏最严重的节点号为106,即在夹头与刀具接触的油腔内薄壁面上,其疲劳损伤程度(Damage)为1.754×10-5,对应的疲劳寿命(Life)为5.701×104,这就表明液压膨胀夹头在使用过程中总共换刀5.7万次后夹头的油腔薄壁会发生疲劳破坏。

图7 夹头的疲劳寿命和疲劳损伤计算结果

3 疲劳破坏实验验证

选用同样型号的液压膨胀夹头在高速数控机床进行切削实验,当换刀次数达到一定次数时,发现在夹头内腔薄壁面上出现不太明显的微小裂纹。实验出现的裂纹位置正好与本文疲劳仿真计算的结果相符合,验证了本文有限元分析和疲劳计算的合理性。

4 结论

采用ANSYS软件中的Ncode疲劳分析模块对液压膨胀夹头进行了夹紧疲劳可靠性分析、计算和研究,得出夹头的疲劳寿命,同时确定了夹头在设计和使用过程中容易发生疲劳破坏和损伤的位置是夹头与刀具接触的油腔内薄壁面和液压油腔的内薄壁面与夹头上下联结部分,其中最严重的疲劳损伤的节点对应的寿命为5.701×104,即夹头在使用过程中换刀约5.7万次后夹头的油腔薄壁会发生疲劳破坏。之后对仿真的结果进行了实验验证,最终发现实验结果和有限元分析的结果相符合,为夹头的结构优化设计和夹头的实际使用提供了有效的依据和参考。

[1] 熊峻江.疲劳断裂可靠性工程学[M].北京:国防工业出版社,2008.

[2] 高镇同,熊峻江.疲劳可靠性[M].北京:北京航空航天大学出版社,2000.

[3] Fatigue reliability assessment for bridge welded details using long-term monitoring data[J].Science China(Technological Sciences),2011,12:3371-3381.

[4] 高镇同,熊峻江.疲劳/断裂可靠性研究现状与展望[J].机械强度,1995,03:61-82.

[5] 沈建.采用静压膨胀原理的精密刀具夹头[J].工具技术,2005(3):55-57.

[6] 张伟展.液压膨胀夹头的静动态特性及应用基础研究[D].镇江:江苏大学,2011.

[7] Wang Shulin,Zhang Weizhan,Liu Gang,Zhou bo,Static Performance Parameters and Analysis of the Hydraulic Expansion Toolholder[J].Advanced Materials Research,Vols.383-390(2012)pp 1787-1791.

[8] 李朱锋,王树林,李金涛,周宏达.液压膨胀夹头的可靠性分析[J].组合机床与自动化加工技术,2014,11:65-68,82.

[9] 陶德飞,李朱峰,陈建,王贵成.高速液压夹头结构的优化设计[J].机械设计与制造,2015,07:236-239.

[10] 路广.高速切削HSK刀具系统的数值模拟与可靠性研究[D].合肥:合肥工业大学,2009:48-49.

[11] 《机械工程材料性能数据手册》编委会.机械工程材料性能数据手册[M].北京:机械工业出版社,1994,12:199-204.

Fatigue reliability analysis of hydraulic expansion toolholder

LI Zhu-feng1,WANG Gui-cheng1,2,GU Hai1,SUN Jian-hua1

TH133;TP202.1

A

1009-0134(2016)09-0041-03

2016-06-08

国家自然科学基金项目:高档数控机床主轴/刀柄接口设计方法与检测技术的研究(51275217);国家科技重大专项:高性能数控刀具性能测试与检测技术平台的研究(2013ZX04009031),南通理工学院校级科研项目:高速加工工具系统可靠性能研究(科研2015042)

李朱锋(1989 -),男,江苏南通人,讲师,硕士,研究方向为高速加工、HSK工具系统以及其可靠性。