一种新型热轧工作辊轴承座拆卸装置

供稿|蔡鹏程,李荣生,贾宝瑞,/ CAI Peng-cheng, LI Rong-sheng, JIA Bao-rui,

一种新型热轧工作辊轴承座拆卸装置

供稿|蔡鹏程1,李荣生1,贾宝瑞1,2/ CAI Peng-cheng1, LI Rong-sheng1, JIA Bao-rui1,2

内容导读

热轧工作辊长期工作于高温、高压、多水的环境,需定期拆卸维修。由于轧辊轴承座壁厚差异大、尺寸精度高,特别是出现润滑不畅造成轴承锈蚀或“烧轴承”等现象时,更增大了拆卸难度和安全隐患。文章介绍了一种新型热轧工作辊轴承座拆卸装置,不但解决了“轴承锈蚀”的轴承座拆卸难的问题,而且可通过调整移动立柱位置拆卸多种不同类型的轴承座,这种新型装置已成功申报了国家实用新型专利技术。

热轧轧辊主要由轧辊、轧辊轴承和轴承座组件三部分组成。轧辊轴承是支撑轧辊、固定轧辊在机架中的位置的重要部件。轴承座则用于固定和支撑轧辊轴承,并通过安装油封、水封等部件来保护轧辊轴承。由于热轧工作辊长期处于高温、高压、多水的工作环境中,因此需要定期将轧辊轴承座拆卸下来,对轴承等组件清洗、检查,重新压装在轧辊上。轧辊轴承座不仅壁厚差异大、尺寸精度高[1],而且轧辊轴承座轴承运行状况是影响轧制产品质量的重要因素,必须定时、快速拆卸下来,以便检测、检修、更换轴承。

生产实践中,轴承座的检修和更换工作量很大。正常的轴承座拆装时,使用普通轧辊轴承座拆装机即可进行。但遇到由于润滑不畅造成轴承锈蚀或“烧轴承”等现象时,普通拆装机无法使用,这时传统方法采取人工锤击、吊装重物撞击等方法,拆卸难度大、工作效率低,不仅增大了日常拆卸难度和安全隐患,而且传统的拆卸方式,撞击、锤击击打方向不易控制,容易撞到轴承座上其他附件,造成不必要的损失。因此设计一种安全拆卸热轧轧辊轴承座的装置是十分必要的。

拆卸原理

拆卸热轧工作辊轴承座的装置属于轧辊轴承座检修设备技术领域。这种轴承座拆卸装置可以方便地对轴承锈蚀或“烧轴承”现象造成拆卸难的轴承座快速拆卸,并能通过调整液压千斤顶与移动立柱的位置拆卸不同类型的轧辊轴承座。该轴承座拆卸装置工作时液压千斤顶对轧辊产生巨大推力,两个移动立柱固定住轴承座,旋转顶杆支撑两个移动立柱,于是作用在轧辊上的推力最终通过两个顶杆传递到箱体上,避免了移动立柱集中受力。轧辊两端靠装在轴承座内的四列滚子轴承支撑。对轴承座进行应力分析可知轴承内圈与轧辊弹性紧固联接,轴承外圈与轴承座弹性密切配合,轴承内、外圈接触物体只产生弹性变形[2]。

该轴承座拆卸装置拆卸过程不会损坏轴承座相关部件,拆卸时主要通过液压千斤顶对轧辊的推力与移动立柱对轴承座的反作用力实现轴承座与轧辊相剥离。液压千斤顶托架上下移动能很好地保证液压千斤顶与轧辊同心,轴承座其他部位并不受力,有效地保护了轴承座上其他附件。

结构设计

整体结构

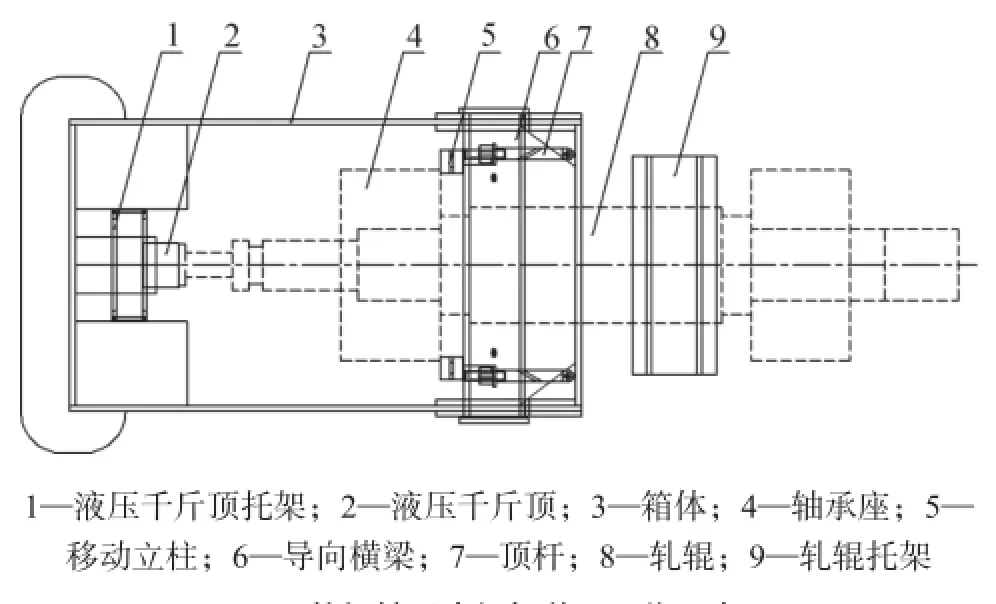

轧辊轴承座拆卸装置如图1所示,包括箱体、液压千斤顶、导向横梁、移动立柱、顶杆、轧辊托架等。箱体为长方形,上部敞开,液压千斤顶水平安装在箱体内,箱体两侧壁上有导向槽。导向横梁与箱体的长轴垂直,两端连接在导向槽内。两根移动立柱在箱体内垂直平行放置,与液压千斤顶的顶杆相对。两根移动立柱的上端分别有滚动轮,滚动轮嵌在导向横梁轴向的滚动槽中,两根顶杆水平放置,其中一端与箱体端壁相连接,另一端工作时分别与两根移动立柱相接触。轧辊托架在箱体外,轧辊托架沿着箱体长轴放置。

图1 轧辊轴承座拆卸装置工作示意图

液压千斤顶底部固定在箱体后端内壁上,液压千斤顶轴线沿着箱体的长轴方向延展,其顶杆与被拆卸的轧辊的端面相对。导向横梁的两端与导向槽为可拆卸连接。箱体前端内壁两侧各安装一个顶杆销轴,顶杆后端与顶杆销轴匹配连接。安装顶杆的箱体前端板面上部为半圆形,位于箱体外侧的轧辊托架上部也呈半圆形,半圆形的弧度与轧辊直径相匹配。

移动立柱

两根移动立柱垂直于箱体底面且平行放置,工作时移动立柱顶在轴承座的前端。两根移动立柱的上端分别有滚动轮,滚动轮嵌在导向横梁轴向的滚动槽中,可以带动移动立柱左右移动,通过调整两个移动立柱的间距,可固定不同类型的轴承座,见图2。

图2 移动立柱结构示意图

轧辊托架

轧辊托架(图3)放置在箱体外,沿着箱体长轴放置。安装顶杆的箱体前端板面上部为半圆形,位于箱体外侧的轧辊托架上部也呈半圆形,半圆形的弧度与轧辊外径相匹配。箱体的半圆形板面和轧辊托架共同支撑起被拆卸的轧辊,用于工作时托起和固定轧辊的辊身。轧辊托架表面镶嵌尼龙材质垫块,防止对轧辊表面造成划伤。同时,利用辅助装置进行轧辊固定,适用于不同直径尺寸的工作辊轴承座拆卸。

顶杆

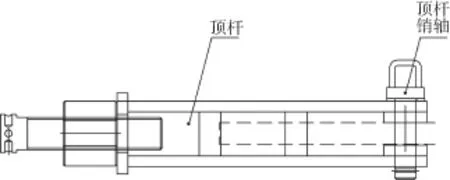

拆卸装置的箱体内部有两根顶杆水平放置,两根顶杆的一端分别与两根移动立柱中间相连接,两根顶杆的另一端与箱体前端内壁相连接,顶杆可以通过销轴自由调整角度,配合移动立柱开度,从而支撑移动立柱顶住轴承座,以适应不同尺寸的轴承座拆卸。支撑移动立柱顶住轴承座,让液压千斤顶将轧辊与轴承座分离。顶杆的结构见图4。

图3 轧辊托架示意图

图4 顶杆结构示意图

液压系统

该拆卸装置的液压动力系统设计选用ZB型超高压电动油泵,电机功率5.5 kW,最高输出压强可达63 MPa,高压时输出流量4 L/min,液压缸的工作行程为100 mm,配合不同长度规格的连接杆,实现多种尺寸规格的轴承座拆卸。高压状态下,液压千斤顶可产生足够大的推力,作用于轧辊,推动轧辊与轴承座脱离。

操作方法

在操作前,将轧辊放置在箱体和轧辊托架上,轧辊位置固定后,根据轧辊的中心高度,上下移动液压千斤顶托架,使液压千斤顶与轧辊(即轴承座的中心)保持同心。将导向横梁固定在箱体的导向槽内,然后将两个移动立柱安装在导向横梁上,调整两个移动立柱的间距,卡住轴承座,对轴承座进行固定。同时调整两个顶杆的旋转角度,支撑移动立柱。

工作时启动液压千斤顶,液压千斤顶对轧辊产生巨大推力,两个移动立柱固定住轴承座,防止轴承座产生偏移。千斤顶的推力通过两根顶杆传递至箱体上,扩大受力面积,减小了推力对移动立柱的冲击。通过液压千斤顶对轧辊的推力与移动立柱对轴承座的反作用力的相互作用完成轴承座的拆卸。

技术要点

生产现场使用的轴承座种类较多,轴承座的外形尺寸、质量以及轧辊的直径和长度都对拆卸装置的使用产生限制,工作辊及轴承座相关技术参数,见表1。该拆卸装置充分考虑到上述因素,设计了各部件的可调性能用于满足拆卸各种类型、规格的轴承座。液压千斤顶可以依靠托架进行上下移动,用于满足不同高度的轴承座拆卸。两根移动立柱和可调节角度的顶杆互相配合,可以适用于不同尺寸的轴承座固定。导向横梁、立柱、顶杆等各部件均利用导向槽和销轴设计为可拆卸连接,不仅使用时的可调节性强,而且拆装灵活,易于维修更换。

该拆卸装置采用液压驱动形式,配置超高压电动油泵,高压状态下,液压千斤顶可产生足够大的推力,可以用于润滑不畅、轴承锈蚀或“烧轴承”等异常轴承座的拆卸作业,具有拆卸效率高、拆卸平稳损伤小,而且安全可靠等特点。

表1 轧辊及轴承座相关技术参数

结束语

拆卸装置在拆卸轴承座时,将轧辊放置在轧辊托架上,通过调整移动立柱位置固定轴承座,启动液压千斤顶即可将轴承座与轧辊拆开。该拆卸装置解决了“轴承锈蚀”的轴承座拆卸难的问题,并可通过调整移动立柱位置拆卸多种不同类型的轴承座,已成功申报了国家实用新型专利技术。该装置操作简便、安全可靠,有效地减少了轴承座检修时间,大大降低了劳动强度,提高了工作效率,也避免了人工拆卸对轴承座等组件的破坏,具有显著的经济效益。

[1] 杨遵道,高琦,龙礼贤.轧辊轴承座铸造工艺性能研究.铸造技术,2012,33(11):1338

[2] 方秀荣,刘军毅. 基于ABAQUS的轧辊轴承座应力分析.煤矿机械,2009,30(12):79

New Type Disassemble Device of Hot Rolling Bearing Chock

10.3969/j.issn.1000-6826.2016.05.19

蔡鹏程(1985—),男,工程师,主要从事磨床、轴承等设备维护工作,通信地址:063016 河钢集团唐钢热轧部,E-mail:caipengcheng163@163.com。

1. 河钢集团唐钢热轧部,河北 唐山 063016 ;2. 华北理工大学,河北 唐山 063000