本钢汽车用冷轧烘烤硬化钢BH340的研制开发

供稿|李霞,王亚东,于立伟,武斌 / LI Xia, WANG Ya-dong, YU Li-wei, WU Bin

本钢汽车用冷轧烘烤硬化钢BH340的研制开发

供稿|李霞,王亚东,于立伟,武斌 / LI Xia, WANG Ya-dong, YU Li-wei, WU Bin

内容导读

文章介绍了冷轧烘烤硬化钢BH340 的产品特性和工艺流程,详细阐明了炼钢工序、热轧工序、冷轧工序的研制机理和控制原则。通过金相组织、产品织构、力学性能等检验结果以及用户使用情况等综合分析,认为炼钢工序中Nb、Ti等化学元素的合理控制,热轧工序中低温加热、低温开轧、高温卷取等工艺手段,以及冷轧工序中较大压下率、高温退火、快速冷却等工艺参数的综合运用,可以使冷轧烘烤硬化钢BH340获得良好的烘烤硬化等综合性能指标,优化产品质量。

为适应国际节能环保的要求,国内外汽车行业纷纷明确了新的发展目标,即减轻汽车自身重量,从而减少能耗,降低废气排放。同时为增加安全性,更是提高了对深冲性能和抗凹陷性的要求。因此,因其具有良好的冲压成性和较高的抗凹陷性,烘烤硬化钢近年来越来越受到汽车行业的重视,并被广泛应用于汽车发动机盖板、车门外板、翼字板、顶盖等车身外覆盖件[1]。

工艺设计

工艺流程

本钢设计生产的冷轧烘烤硬化钢BH340,具有良好的冲压成型和抗凹陷性,也受到国内外汽车行业的青睐。其主要工艺流程为:铁水预处理→转炉冶炼→炉外精炼→连铸→加热→控轧控冷→卷取→冷轧开卷、焊接→酸洗、冷连轧→连续退火→平整→精整→表面、性能检验→包装→出厂。

炼钢工序

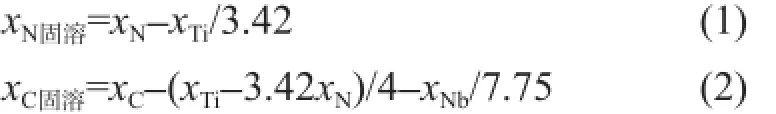

高强度烘烤硬化钢BH340是在超低碳钢(C≤0.008%,N≤0.004%)中加入适量的Nb或Ti,使钢中的C、N原子的绝大部分被固定成碳氮化物,而在铁素体中保留一定量的固溶C原子,可使退火钢板经冲压成型和烤漆处理后得以硬化。实验表明,磷元素的增加有利于获得高的BH值[2]。估算钢板中固溶C、N原子数分数xC固溶、xN固溶的公式为:

其中,xC固溶、xN固溶为钢板中固溶C、固溶N原子数分数,%;xC、xN、xTi、xNb分别为钢板中C、N、Ti、Nb的原子数分数,%。

热连轧工序

烘烤硬化钢基体为铁素体组织,为保证良好的深冲性能和抗凹陷性,在热轧工序要得到均匀细小的铁素体组织,同时要求铁素体基体上弥散分布、较大的第二相粒子。因此,本钢冷轧烘烤硬化钢BH340最终热轧板坯加热温度控制在≥1150℃,终轧温度要求≥880℃,卷取温度要求≥700℃。

冷轧工序

为了获得良好的深冲性能,促进{111}取向晶粒形成,冷轧阶段采用较高的冷轧压下率,一般要求65%以上。同时,高温退火和快速冷却有利于钢板的烘烤硬化性能,于是本钢烘烤硬化钢BH340冷轧工序最终设定进行大于825℃的高温退火和大于25℃/ s的速度快速冷却的连退工艺制度。

检验分析

金相组织检验

本钢设计生产的冷轧烘烤硬化钢BH340随机抽取试样进行了金相组织、晶粒度和非金属夹杂物的检验分析,结果见表1。由检验结果可见,冷轧板的显微组织为铁素体,晶粒大小均匀,非金属夹杂物级别低,具体情况见图1。

表1 金相组织、晶粒度和非金属夹杂物的检验结果

图1 BH340的冷轧显微组织

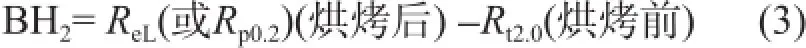

织构检验

同时随机抽取试样,进行织构检验,见图2。检验结果表明,试样平行于轧面方向的主要织构为{111},分布集中,说明该烘烤硬化钢BH340具有良好的深冲性能。

性能检验

本钢生产的超低碳冷轧烘烤硬化钢BH340经炼钢、连轧、冷轧工序制成成品后,随机抽样进行性能检验,其性能完全达到标准要求,见表2。而且试样在室温下储存,3个月后进行拉伸应变痕实验,结果表明,未发生时效。

BH2值检验

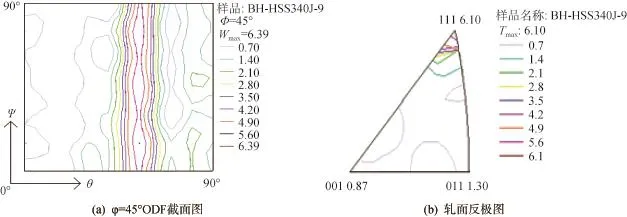

高强度烘烤硬化钢与传统钢相比有以下特点:钢板在冲压时有较低的屈服强度,可以冲出形状复杂的零件,经过大约20 min的170℃左右高温烘烤后,钢板的屈服强度增加大于30 MPa以上[3],这种在烘烤硬化前后兼备深冲性能和抗凹陷性的综合特性,使烘烤硬化钢在汽车板应用方面得到广泛关注。

烘烤硬化值(BH2)为试样烘烤后的下屈服强度或非比例延伸0.2%(无明显屈服时)对应的屈服强度,与烘烤前同一试样总延伸率2%对应的屈服强度的差值。实验结果表明,本钢生产的冷轧烘烤硬化钢BH340的BH2值完全满足标准要求。BH2的计算公式见公式(3),计算示意图见图3。

讨论分析

首先,在炼钢工序超低碳钢中适量Nb、Ti元素的加入,兼顾了烘烤硬化钢BH340的深冲性能和烘烤硬化性能。BH340的烘烤硬化性实质上是固溶C原子存在的宏观反应,钢板中C原子数量越多,则BH值越高,但BH值过高,室温时效性则恶化。因此合理控制Nb、Ti的加入量是决定高强度烘烤硬化钢BH340是否具有理想烘烤硬化性能的关键,Nb、Ti加入过多,可改善深冲性能,但得不到烘烤硬化性能;Nb、Ti加入过少,深冲性能恶化,烘烤硬化性能过强。通过大量实验,本钢BH340成分设计完全能够满足标准要求。

其次,在热轧工序中烘烤硬化钢基体为铁素体组织, 对性能影响较大的是晶粒度。因为组织特征的遗传性,热轧后的组织形态在冷轧过程中几乎不发生改变,所以一般要求热轧晶粒尽量小些。但是在热轧的过程中,更需要得到大尺寸的第二相粒子,弥散分布的第二相粒子有利于的{111}织构的形成,而{111}织构是保证钢板具有良好成形性能的前提。随着卷取温度的提高,碳化物析出增加,有利于颗粒的聚集长大,在冷轧快速退火过程中有较多的碳原子固溶,获得较高的烘烤硬化值。不过细化晶粒和得到大尺寸的第二相粒子在生产中存在不可兼得的矛盾,使得热轧晶粒度研究显得尤为重要。于是研究的目的就是在既定的卷取工艺下,保证第二相粒子大小,细化烘烤硬化钢的铁素体晶粒。

图2 BH340织构检验结果

图3 BH2的计算示意图

表2 BH340性能检验结果

另外,固溶C原子的含量直接影响烘烤硬化值,在热轧工序中,Nb、Ti元素完全固溶碳,并在后续的冷轧退火工序保证碳以固溶体的形式存在。本钢采取低温轧制、高温卷取的热轧工艺,可以获得晶粒大小均匀的铁素体组织,同时有利于{111}织构的形成,保证BH340具有良好的深冲性能。

最后,在冷轧工序中较大的冷轧压下率可促使尽量多的{111}取向晶粒形成,可以促进之后连续退火过程中{111}组织织构的发展,从而使钢板获得良好的深冲性能。由表2性能检验结果可见,平均塑性应变比r值较高,它是衡量钢板深冲性能优劣的主要参数[4]。它与钢板中的有利织构{111}与不利织构{100}的强度之比有关。有利织构愈强,不利织构愈弱,r平均值越高,深冲性能越好。

冷轧连续退火工艺是烘烤硬化钢的技术难点,在此阶段,采用较高的退火温度以保证碳原子以固溶体的形式保存于钢中。同时,较大的冷却速度可以确保部分溶解于钢中的NbC不能在随后的冷却过程中析出,高温退火和快速冷却的综合运用保证了钢板的烘烤硬化性能。

结论

1) 炼钢工序合理控制Nb、Ti的加入量是决定冷轧烘烤硬化钢BH340是否具有理想烘烤硬化性能的关键。磷元素的增加有利于提高烘烤硬化值。

2) 热连轧工序,采用低温轧制、高温卷取的热轧工艺,可以得到细小铁素体基体上均匀分布第二相粒子的组织特征,并将影响最终成品的组织性能。

3) 冷轧阶段采用较高的冷轧压下率,可促使{111}取向晶粒较多形成,使钢板获得良好的深冲性能。采用高温均热和快速冷却的退火工艺有利于钢板的烘烤硬化性能。

本钢生产的烘烤硬化钢BH340出厂后,在国内某汽车厂进行车顶盖冲压实验,从反馈情况得知,冷轧烘烤硬化钢BH340的性能和表面质量都已达到使用要求,冲压件形状良好,得到了认可。今后,本钢可根据自身的生产工艺特点和用户的使用要求,逐渐优化工艺,形成稳定、优质的系列产品,推动我国钢铁业与汽车工业的进一步发展。

[1] 韩志勇,张明达,许海峰,等. 高性能汽车钢组织性能特点及未来研发方向. 钢铁,2016 (2):2

[2] 关小军,潘伟,周家娟,等. 成分对超低碳高强度烘烤硬化钢板性能的影响. 特殊钢,1999(12):19

[3] 吕成,胡吟萍,孙方义,等. 不同成分体系对超低碳烘烤硬化钢性能的影响. 钢铁研究,2011(2):59

[4] 江海涛,康永林,于浩,等. 烘烤硬化汽车钢板的开发与研究进展. 汽车工艺与材料,2005(3):1

Research and Development of Cold Rolling Bake Hardening Steel BH340 for Automobile in BX Steel

10.3969/j.issn.1000-6826.2016.05.17

李霞(1973—),女,硕士研究生,高级工程师,从事汽车板研究,工作于本钢产品研究院,E-mail:bxlixia0414@sina.com。

摄影 黄秋敏

本钢产品研究院,辽宁 本溪 117000