浅议PLC在机床电气控制系统改造中的应用

慕卒也

(渤海大学 辽宁 锦州 121000)

浅议PLC在机床电气控制系统改造中的应用

慕卒也

(渤海大学 辽宁 锦州 121000)

数控机床是一种机电一体化的数字控制自动化机床。早期的数控机床是依靠继电器逻辑来实现相应的功能。由于继电器逻辑是一种硬接线系统,布线复杂,体积庞大,更改困难,一旦出现问题,很难维修。这样的系统,其可靠性往往也不高,影响正常的生产。本论文通过PLC与其它控制系统进行比较,利用PLC可靠、稳定、比较容易扩展等相关的特点,来对传统机床电气控制系统的改造进行了分析,希望本论文的分析研究工作能够为我国其它类似PLC在机床电气控制系统改造中应用提供一定的借鉴意义和参考价值。另外,本论文主要介绍了利用三菱公司生产的FX2N系统的PLC改造C650型普通机床的电气控制系统[1]。

数控机床;继电器;改造;PLC

1.前言

可编程控制器(PLC)是以微处理器为核心的通用工业控制装置,它将传统的继电器接触器控制系统与计算机控制技术紧密结合,集计算机、控制、通讯于一体,具有可靠性高、通用性强、应用灵活、易于使用维修方便、价格便宜等优点,为工业自动化提供了近乎完美的自动控制装置[2]。

根据我国当前的情况,继电器-接触器控制系统依然是机械设备最常用的电气控制方式,许多企业和高校实习工厂的机床和设备仍采用传统的继电器-接触器控制系统,由于采用物理电子器件和大量而又复杂的硬接线,使得系统的可靠性差,工作效率低,故障诊断和排除困难,严重影响了工厂的生产效率。随着科学技术发展,可编程控制器的出现,许多以继电器-接触器控制系统的机床组合电路通过改进,采用可编程控制系统,无论在性能上或者效率上都能得到很大提升。因此,采用PLC对机床电气控制系统进行技术改造,很有益处。

2.对相关基本理论进行概述

2.1 数控机床系统的组成及工作原理

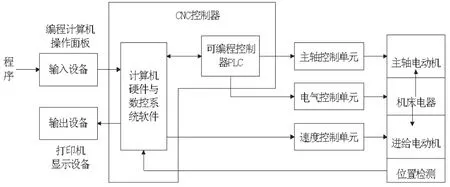

CNC系统的一般结构如图2.1所示,CNC系统主要是指图中的CNC控制器[3],它是由计算机硬件、数控系统软件及相应的输入/输出接口构成的专用计算机和可编程控制器所组成[4]。前者处理机床轨迹运动的数字控制,后者则处理开关量的逻辑控制。

图2-1 CNC系统的一般结构框图

虽然数控系统种类繁多,但其的基本原理都是相通的。即都是通过运算器进行插补运算,然后对进给轴进行闭环控制,实现机床的数控功能。包括三个过程:(1)进给系统控制;进给系统的控制大多是通过控制步进电机来实现的[5]。步进电机是一种在外加电脉冲信号的作用下一步一步地运转,将电脉冲信号转换成相应角位移的机电元件。其角位移量和输入脉冲的个数严格成正比,在时间上与输入同步, 控制输入脉冲的数量、频率及电机绕组通电顺序, 便可获得所需的转角、速度及转动方向;无脉冲输入时,在绕组电源的激励下,气隙磁场使转子保持原来的位置状态。利用这一原理,便可实现加工时纵、横向的进给,并可获得较高精度。(2)开关量控制;数控机床的开关量信号控制是通过PLC来完成的。(3)主轴控制;数控系统只对主轴系统进行开关控制。数控装置通过PLC对主轴系统进行起停控制。

2.2 机床主要结构部件

机床主要由底座、床身、铣削动力头、液压动力滑台、液压站、工作台、工件松紧油缸等组成。机床底座上安放有床身,床身上一头安装有液压动力滑台,工件及夹紧装置放于滑台上。床身的两边各安装有一台铣销头,上方有立铣头,液压站在机床附近。

2.3 PLC的简介及基本结构

可编程序控制器(Programmable Controller)简称PC,为了不与个人计算机(也简称PC)混淆,通常将可编程序控制器称为PLC[6]。它是在电器控制技术和计算机技术的基础上开发出来的,并逐渐发展成为以微处理器为核心,把自动化技术、计算机技术、通信技术融为一体的新型工业控制装置。

目前,PLC已被广泛应用于各种生产机械和生产过程的自动控制中,成为一种最重要、最普及、应用场合最多的工业控制装置,并被公认为现代工业自动化的三大支柱(PLC、机器人、CAD/CAM)之一。

与一般微机控制系统最大的区别是,PLC必须具有很强的抗干扰能力、广泛的适应能力和广阔的应用范围。

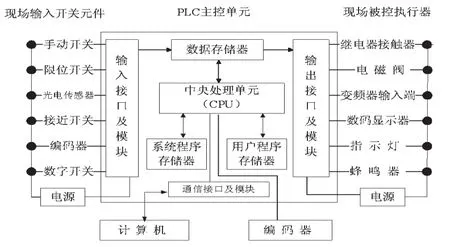

PLC也是由硬件系统和软件系统两大部分组成[7]。它的基本结构如下图2-2所示。

图2-2 PLC的基本结构示意图

3.C650普通机床电气控制要求

对于C650型车床来讲,它是一种使用非常广泛的金属切削方面的机床。其电气主电路图为下图3-1所示。其中,M2代表冷却泵电动机;M2则代表的是主轴电动机;而对于M3,它则代表刀架快速移动电动机;对于FR1~FR2,则代表热继电器的热元件;对于KM~KM4,则代表交流接触器;对于FU1~FU3,则代表为熔断器;对于SR,则代表为速度继电器。机床工艺范围广,因而它的调速范围大、运动多。其对电气控制的要求有:

①为适应各种工件加工工艺的要求,主轴应能在一定范围内调速,采用交流电动机驱动的齿轮变速系统。

②由于采用齿轮变速,为防止出现顶齿现象,要求主轴系统变速时作低速断续冲动。

③要求主轴能够实现正反转。

④电路应有必要的保护和联锁的措施。

⑤主轴电动机和冷却电动机有短路保护和过载保护,因快移电动机只需要短时间工作,所以不需要设置过载保护[8]。

⑥为了监视主轴电动机负载的情况,在主轴电路中通过互感器接入电流表[9]。

图3-1 电气主电路图

4.PLC控制电路

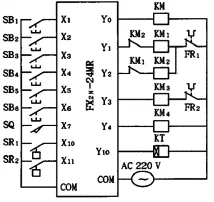

为了能够实现C650机床上述的相关电气方面的控制要求,现在选择三菱公司生产的FX2N-24MR型PLC[10]。

4.1 I/O地址分配表

表1 I/O地址分配表

4.2 输入输出端的接线图

对于输入输出端的接线图,如下图4-1所示。

图4-1 输入输出端接线图

4.3 C650普通机床的PLC梯形图

下图4-2为C650普通机床的PLC梯形图。

图4-2 C650普通机床的PLC梯形图

4.3.1 对PLC梯形图控制进行分析

a.调整对刀过程:合上QS,按下SB2,X2接通,Y1动作使KM1吸合,M1串电阻限流点动,松开SB2,X2断开,M1停转,实现点动调整车床位置;

b.车床工作过程:合上QS,按下SB3,X3接通,Y0动作,KM3吸合短接电阻R,同时M10动作,Y1动作,KM1吸合,M1正转起动运行,开始车削加工。要停车时,按下SB1,X1接通,X1的常闭触头断开,所有线圈除M1、M2外均释放。松开SB1,由于惯性,SR1常开触点仍闭合,X10接通,使M1线圈接通,Y2线圈接通,KM2吸合,主轴电动机M1电源反接并串限流电阻R实现反接制动,当速度接近零时,SR1常开触点断开,KM2释放M1停转;

c.刀架快移过程:合上QS,扳动进给操纵手柄压合位置开关SQ,X7接通,Y4动作,KM4吸合,M3起动运行,刀架向指定方向快速移动;

d.如果车削加工过程中,工件需要使用冷却液时,按下SB6,X6接通,Y3线圈得电,KM3工作,M2工作,开始供给冷却液。要停车,按下SB5即可;

e.当电动机过载时,FR1 或FR2 常闭触点断开,切断电源,电动机停止工作;

f.反转工作过程与正转相同。

4.3.2 梯形图主要有如下一些特点

a.为了避免M1电动机正反转时造成相间短路,除采用程序上软继电器的触点联锁外,还在KM1和KM2的线圈支路上采用了接触器常闭触点的电路联锁;

b.为了防止合上QS后有人转动卡盘,使速度继电器的常开触点X10(或X11)闭合,造成Y1或Y2吸合,M1突然转动起来造成事故,特引入内部辅助继电器的M1、M2,在M1或M2没有接通的情况下,SR的常开触点即使闭合,电机M1也不可能运转。

5.结束语

PLC(可编程控制器)以其可靠性高、抗干扰能力强、编程简单、功能强大、性价比高、体积小、能耗低等显著特点广泛应用于现代工业的自动控制之中。

PLC技术应用于机床不仅节省了大量的电气元件、导线与原材料,而且可靠性高、使用灵活、调试方便,缩短了设计周期,减少了维修工作量,提高了加工零件合格率,具有整体技术经济效益。再加上由组态王设计的人机界面(HMI),使整个控制系统的操作变得简单,方便,大大提高了系统的自动化程度和实用性。

[1]史宜巧,孙业明,景邵学.PLC技术及应用项目教程[M].机械工业出版社,2009.1.

[2]周美兰,周封,王岳宇.PLC电气控制与组态设计[M].科学出版社,2009:342-347.

[3]祝红芳.PLC及其在数控机床中的应用[M].人民邮电出版社,2007:19-26.

[4]段苏振.变频器的选型配置与维护技术[J].中国电力出版社,2010.01:45-49.

[5]周美兰,周封,王岳宇.PLC电气控制与组态设计[M].科学出版社,2009:110-118.

[6]阮友德.PLC、变频器、触摸屏综合应用实训[J].中国电力出版社,2009:42-46.

TP13

A

1009-5624(2016)05-0032-03

慕卒也(1994.08.01),男,辽宁省丹东人,锦州市太和区渤海大学电气工程及其自动化专业本科生