南广铁路西江特大桥有砟轨道静态调整技术

翟建平

(南广铁路有限责任公司,南宁 530022)

南广铁路西江特大桥有砟轨道静态调整技术

翟建平

(南广铁路有限责任公司,南宁530022)

南广铁路西江特大桥主桥结构形式为450 m的钢箱提篮拱桥,针对本桥的结构特点,在轨道静态调整过程中制定有针对性的精调原则,利用精调小车配合全站仪进行轨道数据测量,并制定相应的施工工艺,最终成功完成西江特大桥的轨道精调工作,并顺利通过动态检测。

钢箱提篮拱桥;有砟轨道;静态调整;动态检测

1 工程概况

1.1工程简介

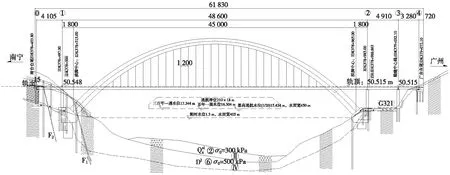

南(宁)至广(州)铁路是广西、云南至华南沿海地区铁路通道的骨干线路,跨桂、粤两省区。设计技术标准为:双线Ⅰ级铁路,旅客列车设计目标速度250 km/h。线路在地处三榕峡上游的小湘收费站附近设西江特大桥跨越西江,该处江面宽度410 m,河床最大深度约80 m。本桥小里程侧接飞鹰隧道,大里程侧接小湘1号隧道,桥全长618.3 m,桥跨布置为(41.2+486+49.1) m钢箱提篮拱桥+1-32 m预应力混凝土简支箱梁。主跨拱桥拱脚中心距450 m,矢跨比为1/4,拱轴系数m=1.8。桥面距拱顶73.5 m,拱肋为钢箱结构,其450 m跨径,属目前世界铁路钢拱桥最大跨度。全桥立面布置见图1。

图1 全桥立面(单位:cm)

本桥设计为双线有砟轨道,线间距为4.6 m。线路平、纵断面设计为直线、平坡,正线轨道设计为跨区间无缝线路。在IDK 378+505~IDK 378+517.5和IDK 378+962.5~IDK 378+975里程处分别设计4组轨道伸缩调节器。

1.2西江特大桥有砟轨道结构设计

(1)轨道结构形式及轨道类型:旅客列车设计行车速度250 km/h,为客货共线铁路,正线一次铺设跨区间无缝线路。

①钢轨采用100 m定尺长、60 kg/m U75V无螺栓孔热轧钢轨。钢轨质量符合《250 km/h客运专线60 kg/m钢轨暂行技术条件》的相关规定。

②轨枕及扣件:采用2.6 m长Ⅲc型有挡肩混凝土枕,按1667根/ km铺设。扣件采用弹条V型扣件,见图2。

图2 弹条V型扣件

在补偿电容和电器绝缘节安装区段,按信号专业要求设置轨道电路专用枕。采用Ⅲc型电容枕和Ⅲc型电气绝缘专用枕。

③碎石道床:采用特级碎石道砟。单线道床顶面宽度3.60 m,双线道床顶面宽度按单线设计。道床采用单层道床,厚度均为35 cm,砟肩堆高15 cm,道床边坡1∶1.75。线路两侧道床砟肩与挡砟墙、边墙(或高侧水沟)之间以道砟填平。两线之间的道床以道砟填平。

④轨道高度:有砟轨道内轨顶至内轨处路基面高度见表1。

表1 有砟轨道结构高度 mm

(2)钢轨伸缩调节器

①伸缩调节器的钢轨材质采用与区间线路同等材质钢轨,即60 kg/m U75V钢轨。

②允许通过速度:客车250 km/h,货车120 km/h。

③伸缩调节器主要参数:全长11 400 mm(基本轨长10 015 mm,尖轨长8 800 mm),含轨枕质量13 613 kg,不含轨枕质量3 845 kg,轨枕数量22根,轨枕间距600 mm,构造轨距加宽≤5 mm,伸缩动程400 mm(尖轨锁定,基本轨伸缩)。

④设计锁定轨温:(34±5) ℃。

⑤扣件采用WJ-7型扣件,共计16套,其中小阻力扣件8套,大阻力扣件8套。

2 轨道静态调整原则

轨道精调是在形成无缝线路之后进行的,精调应遵循“先轨向,后轨距”,“先高低,后水平”的原则,具体精调方案如下。

2.1轨距静态调整

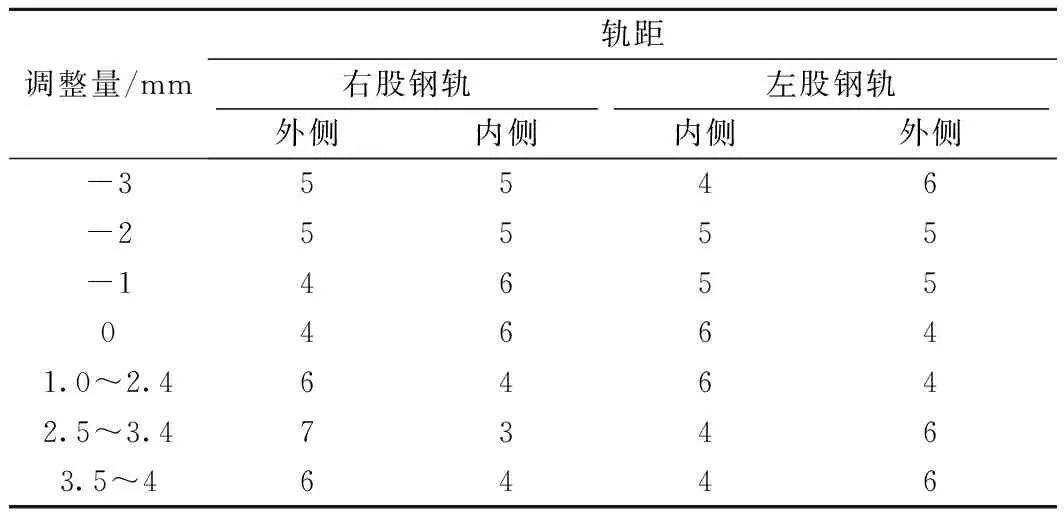

首先对精调线路的钢轨、接头焊缝、轨枕和扣件进行检查,对钢轨存在的硬弯进行矫正,焊缝平直度超标的应进行修磨,清理干净扣件内部,承轨槽内残留杂质、灰尘。然后对轨距进行逐根轨枕测量,对超标处所采用非标准扣件调整。弹条Ⅴ型扣件轨距挡板号码配置见表2。

表2 弹条Ⅴ型扣件轨距挡板号码配置标准

2.2轨道静态精调(轨向、高低、水平、曲线曲率的调整)

由于初步稳定后还预留50~80 mm起道量,进行大机精细整道时分4遍进行。第1遍捣固前先将线路重稳1~2遍,第1、2遍采用精确法作业,起道量控制在20~30 mm(考虑稳定后下沉量值),还有预留起道量30~50 mm;第3、4遍采用顺平法作业,起道量控制在15 mm左右(考虑稳定后下沉量值),确保高程达到设计高程,允许偏差10 mm,中线只能向路肩方向偏差0~5 mm。每遍捣固均采用双捣,夹持时间设置在0.45 s及以上,大机起止点重合地段采用搭接法作业。捣固作业后的稳定车按重稳的要求实施,稳定速度1 km/h,重稳频率按40~45 Hz设置,加载至80℅。

2.3轨道动态检测及维修

利用综合检测车(动检车)、轨检车、车载仪及便携式添乘仪等检测设备为主,通过检测数据并具体分析后,指导现场进行轨道维修。

2.4道床断面结构尺寸整理

轨道精调后,人工按照道床设计断面尺寸进行道床外观整理:桥梁地段砟肩与挡砟墙之间以道砟填平。道床应饱满、清洁无杂物,道床顶面应低于轨枕承轨面不得小于40 mm,同时不应高于轨枕中部顶面。道床厚度不得小于设计厚度20 mm,线路中部道床顶面不得有粒径小于30 mm的道砟颗粒。

3 轨道调整数据采集方案

3.1仪器检校、数据录入

全站仪校准后,输入控制点坐标、平竖曲线、超高等设计数据,特别注意长链、短链及坐标换带处应分别输入并加以核对,确保精调测量工作的有效开展。

3.2全站仪设站与精调小车的安装

将全站仪设置在待精调轨道路线上,任意通视CPⅢ点与精调小车的地方,距离最近CPⅢ点不小于15 m。全站仪设站观测CPⅢ控制点应大于等于4对,设置位置以线路中线附近为最佳。设站完毕后把精调小车移动到距离全站仪60 m附近的地方停稳后,采集多组数据并观察其变化值小于0.7 mm后前移小车并重复上述操作。

小车的安装与设站同步,小车上下道要防止磕碰,保证所有走形轮和轨距测量装置与钢轨全方位接触,并检查小车自带电源电量和与全站仪的通信能够连接畅通。

3.3数据采集与调整量计算

精调测量选择在稳定的环境中,全站仪照准小车棱镜并锁定后关闭强力搜索功能,等小车停稳后再采集数据。换站后应对前一站所测的靠近本站的6~10根轨枕重复测量(测8幅扣件),以检查测站搭接情况。

测完一组后将数据导出、汇总并模拟试算调整量,调整原则:“先轨向,后轨距”,“先高低,后水平”,“先整体,后局部”的原则进行调整,优先保证参考轨的平顺性,水平控制在1 mm以内;轨向和高低控制在2 mm以内,连续两副扣件各指标的变化控制在0.2~0.3 mm,横向控制在3 mm以内。采用人工手算,按照最少调整量和削峰填谷的原则来进行,调整报表预留240a(a为扣件间距)长度为下一测段复核提供条件,整个调整工作要求达到直线顺直,曲线顺滑。调整完成后输出报表,经审核后提供给轨距精调人员和大机精整道使用。

3.4调整

(1)第一次精调小车测量时,按5 m测距在小车确认数据的同时在直线左股钢轨、曲线外股钢轨内侧轨腰上标出测点里程。

(2)首先观测4对连续的CPⅢ点,自动平差、计算确定设站位置,偏差大于0.7 mm时,选择精度最低的一对CPⅢ点将其删除后重新进行设站。换站后至少交叉观测后方利用过的6个控制点,并对已完成精调的一组轨排进行复测,如偏差大于2 mm应重新设站。

(3)将装有棱镜的轨道状态测量仪安放在轨道上,使用全站仪观测测量。小车自动测量轨距、水平位置和超高,自动接收测量数据,通过配套软件,计算轨距、轨道平面位置、水平、超高等数据,并直接将测量误差通过轨道状态测量仪显示屏反映出来,为轨道调整提供确切的依据。

4 轨道静态调整实施

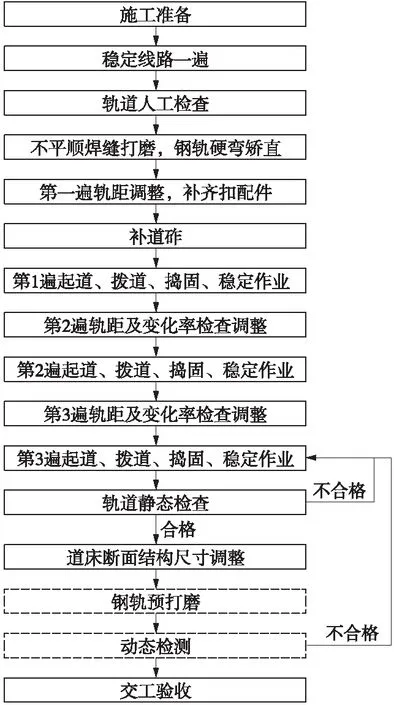

4.1施工工艺

根据前期遇到的问题和积累的经验,对西江特大桥的有砟轨道精调施工工艺进行了完善和优化,最终确定的主要施工工艺见图3。

图3 西江特大桥有砟轨道静态调整施工流程

4.2静态调整具备的条件

轨距精调是在形成无缝线路、达到初期稳定之后进行的。轨面高程较设计低50~80 mm,轨道中心线与设计线路中线允许偏差为20 mm;道床支承刚度不应小于70 kN/mm,道床横向阻力不应小于7.5 kN/枕;调整前的轨道静态几何尺寸允许偏差见表3。

表3 轨道初期稳定阶段几何尺寸允许偏差

4.3线路轨道检查

精调前需对轨枕和扣件进行检查,然后对轨距进行逐根轨枕测量,并将测出的数据直接用石笔标到轨底表面,根据检测的数值对超标轨枕应逐根进行调整。

4.4线路静态调整方案

根据前期轨道静态调整施工中出现的不足,在西江特大桥实施中进行相应方案调整,调整规则按照表4要求进行配置,轨距偏小地段采用弹条Ⅴ型扣件轨距挡板号码标准配置即可。

同时要注意,更换扣件时每次连续拆除扣件,不得超过5根轨枕(以防止胀轨),并且在更换扣件区域两端各松开1~2个扣件(只松开不拆除),确保扣件更换能达到预期目的和平滑过渡。

表4 弹条Ⅴ型扣件轨距挡板号码调整配置

4.5调整件备存

通过南广铁路轨距调整,总结出扣件的调整更换规律为:按轨距为“1 434~1 435.5 mm”控制。折算为轨距挡板更换率为:5号轨距挡板需8.7%;3号、7号轨距挡板各需4.2%;2号、8号轨距挡板各需0.7%。在以后的施工中按此备存扣件就可以满足轨距精调要求。

4.6轨道几何状态测量仪检测轨道状态

捣固车每遍精捣前,采用轨道几何状态测量仪每5 m一个测点,对轨道进行全面的检查,如实反映轨道平、纵断面情况,根据轨检资料模拟分析及计算调整量。

4.7起道、拨道、捣固、稳定作业

由于初步稳定后还预留50~80 mm起道量,根据前期试验检测参数及轨道最终检验结果,对大机精捣线路工艺也进行了优化,分3遍精整道进行。第1遍采用精确法作业,起道量控制在20~30 mm(考虑稳定后下沉量值),还有预留起道量30~50 mm;第2、3遍采用顺平法作业,起道量控制在15~20 mm(考虑稳定后下沉量值),确保高程偏差控制在-20~-10 mm,中线只能左线向左、右线向右各偏差0~3 mm。每遍捣固采用双捣,大机起止点重合地段采用搭接法作业。

线路精捣结束后,采用轨道状态检查仪再次复查轨距、轨距变化率、轨向,根据轨道状态检查仪资料,综合整治几何尺寸,重点整治轨距变化、曲率、轨向不良处,结合轨向重点精调轨距,确保轨道精调达标,曲线地段采用20 m弦测量曲线正矢。

4.8轨道精调工效分析

在轨道精调工程实践中,进行了资源优化配置,最终得出轨道精调施工的人员配置和功效如下。

(1)人员组织

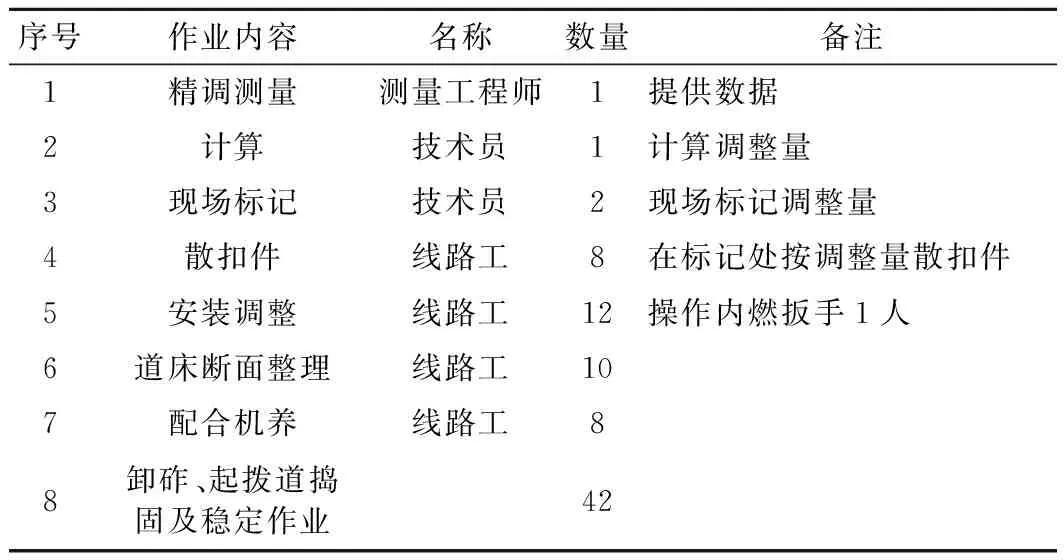

在轨道精调施工中,对每个作业面的劳动力进行了调整,克服了同一作业面内劳动力过剩的现象,具体配置见表5。

表5 有砟轨道精调施工人员配置

(2)工效分析

每遍捣固后,根据捣固后测量资料与捣固前测量资料的对比,每一遍的精捣作业都基本达到了预期目的。

根据现场实际功效统计测算,单班能够完成轨距及变化率调整1.2 km,调整3遍达标,减少1遍轨距调整;捣固车(09型)每班次能够捣固3.2 km,精捣3遍达标,减少1遍捣固。

5 结语

针对南广铁路西江特大桥有砟轨道静态调整过程中结构对气温变化比较敏感等问题,在实施过程中,通过现场多项试验和实践总结经验如下。

(1)在测量过程中要同步详细记录当时的环境温度值,根据温度值详细计算设计轨面高程,以免发生错误。

(2)在数据采集前,集中对扣件间隙较大的地段进行排查,使用非标准配对的轨距块进行消缝,确保扣件与钢轨间的离缝小于6%。

(3)静态验收的轨面高程应控制在设计轨面高程以下-20~0 mm,保证预留了轨道加强维修的空间,不至于造成轨道在动检维修中,轨面高程超过设计值,而影响到轨道结构高度和上部接触网工程。

(4)在线间距为4.6 m的轨道精调中,双线都应以路基中心向路肩方向偏移3 mm控制,工程应用实践证明,若双线都按设计线位施工,由于作业误差,很容易造成线间距小于4.6 m的现象,造成不合格项,但也不能过大,过大又可能造成线间距大于4.61 m,同样也会出现不合格项。

(5)加强对扣件和焊缝的全过程检查。扣件、焊缝的局部缺陷对静态精度和低速行车的影响甚微,但会造成静态测量数据不真实。动车检测中焊缝平顺性不好,扣件扣压力不足和垫板不密贴等因素则会造成减载率、脱轨系数偏大。

(6)静态调整时注重对测量数据的模拟分析,动态调整时要认真做好轨道检测波形分析工作,这样才能力争用最小调整量达到最佳调整效果。

通过对南广铁路西江特大桥轨道静态调整方案的优化,形成高速铁路有砟轨道精调施工工法,在保证施工质量的同时,减少了现场精调捣固作业次数及对扣件的扰动,取得较好社会、经济效益。西江特大桥经过动态检测,满足动车组以250 km/h、23t轴重货物列车以120 km/h及以下速度运行时的相关标准要求。

[1]中铁工程设计咨询集团有限公司.大跨度中承式钢箱拱桥建造关键技术研究[R].北京:中铁工程设计咨询集团有限公司,2011.

[2]徐升桥,任为东,刘春彦.新光大桥的设计与施工[J].铁道勘察,2007(S1):93-101.

[3]翟建平.肇庆西江特大桥动力特性分析[J].铁道科学与工程学报,2011(6):13-17.

[4]李辉,徐升桥,张华.新光大桥主跨桥面钢-混组合桥面设计研究[J].铁道勘察,2007(S1):88-92.

[5]彭岚平,徐升桥,高静青.钢桁梁有砟桥面结构设计研究[J].铁道勘察,2007(S1):14-19.

[6]曹自印.南广铁路西江特大桥主跨钢箱拱梁安装方案比选[J].科学之友,2012(5):74-76.

[7]张华,徐升桥,彭岚平.南广铁路西江特大桥总体设计[J].钢结构,2015(4):17-21.

[8]徐升桥,彭岚平,张华.南广铁路西江特大桥的技术创新[J].铁道标准设计,2013(2):50-57.

[9]徐升桥.丫髻沙大桥主桥施工关键技术研究[J].铁道标准设计,2001(6):8-12.

Static Adjustment Technology for Ballasted Track of Xijiang Bridge on Nanning-Guangzhou Railway

ZHAI Jian-ping

(Nanning-Guangzhou Railway Co.,Ltd.,Nanning 530022,China)

Xijiang bridge on Nanning-Guangzhou railway is a steel box x-style arch bridge of 450 m main span.Based on the structural feature of the bridge,precision adjustment principle is defined in the process of track static adjustment.A track detection car coordinated with total station instrument is employed to obtain track data and draw up the corresponding construction processes,which contribute to the fulfillment of final track precision adjustment and static inspection of the bridge.

Steel box x-style arch bridge; Ballasted track; Static adjustment; Dynamic inspection

2016-07-04

铁道部科技开发计划项目(2009G004-A)

翟建平(1966—),男,高级工程师,1989年毕业于长沙铁道

学院铁道工程专业,工学学士。

1004-2954(2016)10-0040-05

U213.2

A

10.13238/j.issn.1004-2954.2016.10.010