微波消解-电感耦合等离子体发射光谱法同时测定燃料油及润滑油中9种微量金属元素

徐少丹,凌 飞,余德清,莫征杰,朱 凯, 董丹丹,田盼盼,叶 涛,廖上富

(浙江省质量检测科学研究院,浙江杭州 310018)

油品添加剂中的元素Mg、Ca、Zn、Ba含量是表示油品质量和使用性能的重要指标[1],而其中磨损和污染元素Fe、Al、Mn、Pb、Cu的含量是监控油品使用性能和预测各种润滑机械故障的重要参数[2,3]。随着油品市场的国际化,现有的检测方法显示出一定的局限性[4,5]。目前,石油产品微量金属元素的测定前处理有无机前处理法[6 - 8]和有机直接进样法[9]两种。但多数无机处理耗时耗力、易造成元素的损失,而有机处理多采用三辛基甲基氯化铵等毒性溶剂。仪器分析测试方面,目前的方法多而杂[10 - 12],且多数方法周期长、步骤多、引入误差概率大。

本文选择微波消解法作为油样的前处理方法,采用电感耦合等离子体发射光谱法(ICP-OES)对样品中的Al、Ba、Ca、Cu、Fe、Mg、Mn、Pb、Zn 9种微量金属元素进行分析测定,加标回收率为93%~102%,相对标准偏差(RSD)<3%。该方法准确、灵敏,适用于燃料油和润滑油中微量金属元素的分析测定。

1 实验部分

1.1 主要仪器、试剂及材料

Anton Parr Multiwave 3000型微波消解仪(奥地利);Varian 725-ES 型电感耦合等离子体发射光谱仪(美国);AA800型原子吸收光谱仪(美国)。

金属元素混合标准溶液(有证标准物质,浓度为1 000 mg/L),HNO3、30%H2O2、HCl、HF和HClO4均为优级纯。本实验所用试剂均符合国家标准或行业标准,所使用的水均为去离子水。

车用柴油:0#(中石化加油站),抗磨液压油:L-HM(普遍)、46#(企业委托样品)。

1.2 标准溶液

吸取5 mL 1 000 mg/L的金属元素混标溶液于100 mL塑料容量瓶中,得到50.0 mg/L混标溶液,逐级稀释成系列浓度的混合标准工作溶液:0、0.05、0.1、0.5、1.0、5.0、10.0、20.0和50.0 mg/L。

1.3 样品前处理

取样0.2 g左右(精确至0.0001 g),置于消解罐中,加入6 mL 50% HNO3,2 mL H2O2,然后将消解罐置于微波消解仪中,按照优化条件对样品进行消解。消解完全后,将消解罐取出,160 ℃赶酸15 min,用5%HNO3溶液定容至10 mL,待检测。

2 结果与讨论

2.1 油样前处理方法

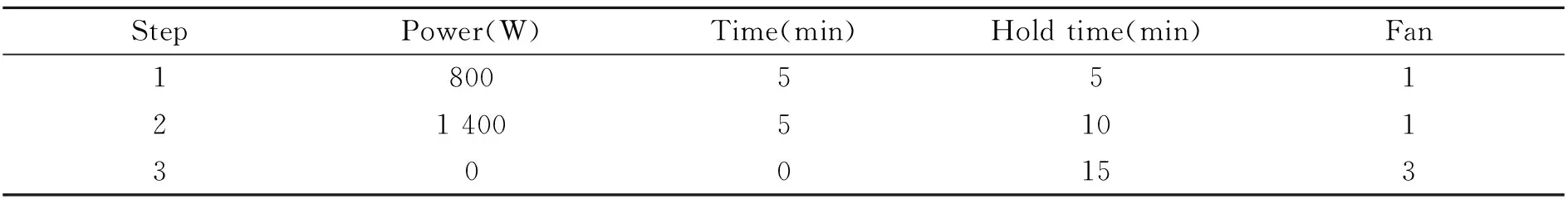

试验了微波消解、萃取、湿法水解、高压氧弹及灰化消解5种前处理方法处理油样,结果表明采用微波消解法处理,目标物不仅具有较高的回收率和精密度,而且样品消解快速、完全。优化的微波消解条件见表1。

表1 微波消解工作条件

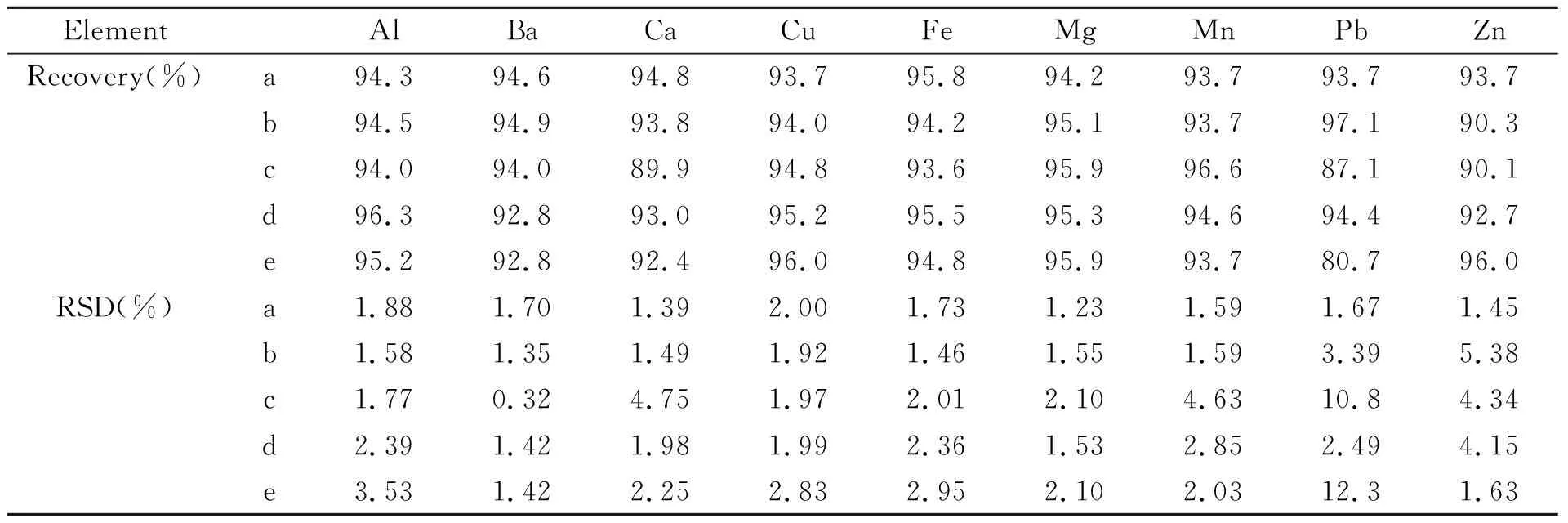

2.2 不同前处理方法ICP-OES检测各元素回收率和精密度对比试验

表2是将5种前处理方法得到的样品进行ICP-OES检测后的加标回收率和精密度(RSD)结果,每个元素均进行7次平行试验,表中数据为7次试验平均值。可以得出,通过微波消解法处理过的样品测定结果整体具有更高的回收率和精密度。所以,选取高效准确的微波消解法作为样品的前处理方法。

表2 ICP-OES元素检测回收率、精密度对比结果(n=7)

a:Microwave digestion;b:Extraction;c:Wet digestion;d:Hyperbaric oxygen bomb;e:Ashing digestion.

2.3 ICP-OES仪器条件优化

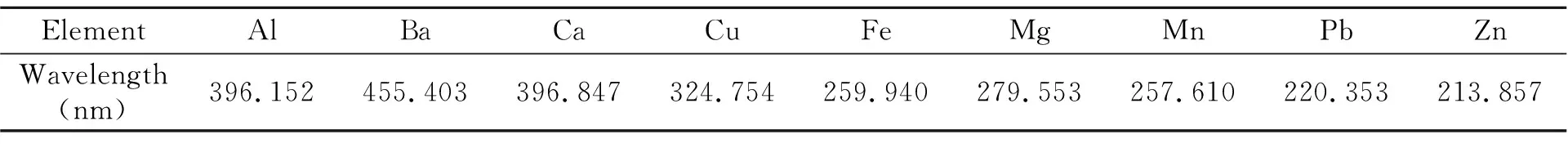

2.3.1分析线的选择实验选取1 mg/L的标准溶液进行测试,以低检测限、高信背比和高精密度为基准,选取的各元素测定波长如表3所示。

表3 元素推荐分析谱线

2.3.2发射功率优化元素的发射强度随着发射功率的增大而增大,而大多数元素的信背比随发射功率的增大而降低。谱线强度增加能够改善测量精度,对降低检出限有利;而过低的信背比(即过高的背景干扰)则不利于分析精度和检出限。结果表明,Mg、Ca、Ba、Zn等元素的信背比在1.4 kW之后开始有了大幅度下降。因此,以综合高强度、高信背比为标准,在满足检测要求的基础上选择发射功率为1.4 kW。

2.3.3雾化器流量优化实验发现随雾化器流量的增大,Ca、Ba、Cu元素发射强度随之增大,Mg、Mn、Zn、Fe元素则随之降低,元素信背比总体呈增大趋势。而当流量大于0.70 mg/L时,一些元素的增加或降低趋势变化较大。所以,综合考虑检测的平稳要求,选取雾化器流量为0.70 L/min。

2.3.4观测高度优化实验表明元素的发射强度随观测高度的增加逐渐减弱,信背比强度不一,因此选取发射强度最高的8 mm作为最优观测高度。

综上,优化仪器测定条件为:射频功率1.40 kW,雾化器流量0.70 L/min,观测高度8 mm;其他固定条件:等离子体流量15.0 L/min,辅助气流量1.50 L/min,一次读数时间5.0 s。

2.4 检出限、回收率和精密度

2.4.1检出限选用试剂空白连续进行11次测定,按公式:IDL=3s/S计算仪器检出限。式中:s为空白测量的标准偏差;S为灵敏度。计算得各元素的检出限为:Al,7.5 mg/L;Ba,1.6 mg/L;Ca,7.8 mg/L;Cu,1.6 mg/L;Fe,5.4 mg/L;Mg,8.4 mg/L;Mn,1.7 mg/L;Pb,10.0 mg/L;Zn,4.4 mg/L。方法检出限(MDL)以2~3倍IDL浓度,重复测定7次,按公式:MDL=t·s计算。式中t为7次重复测量99%的置信水平,s为标准偏差。Al,1.2 mg/L;Ba,0.3 mg/L;Ca,1.2 mg/L;Cu,0.3 mg/L;Fe,0.8 mg/L;Mg,1.3 mg/L;Mn,0.3 mg/L;Pb,1.6 mg/L;Zn,0.7 mg/L。

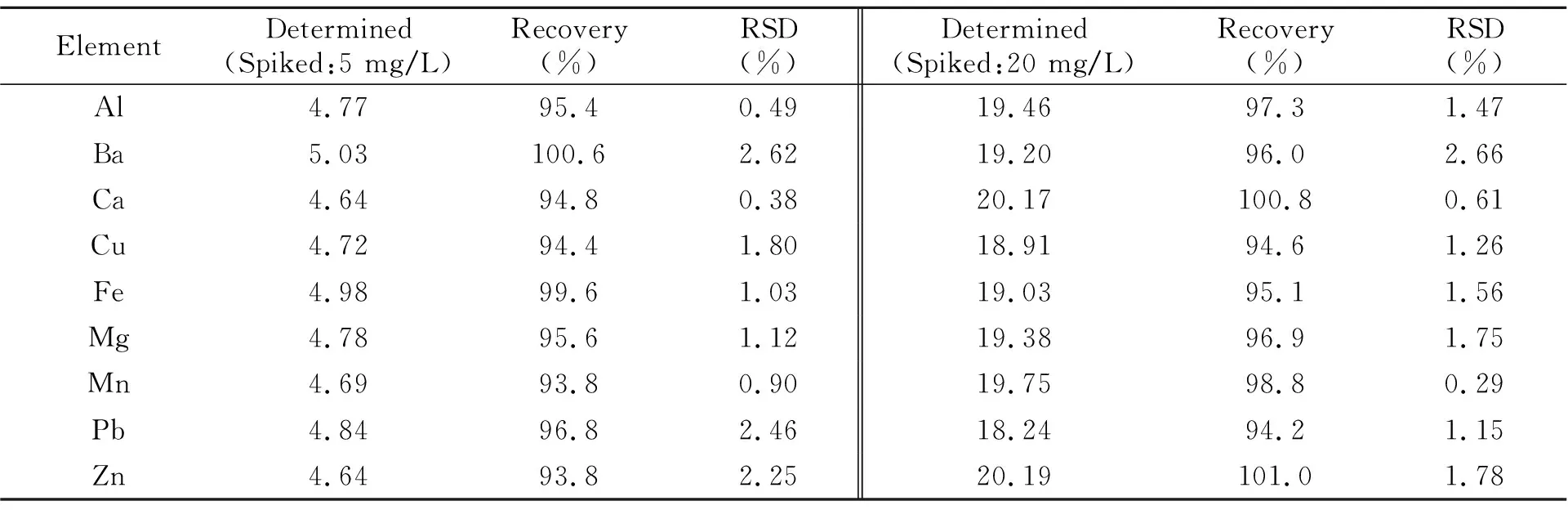

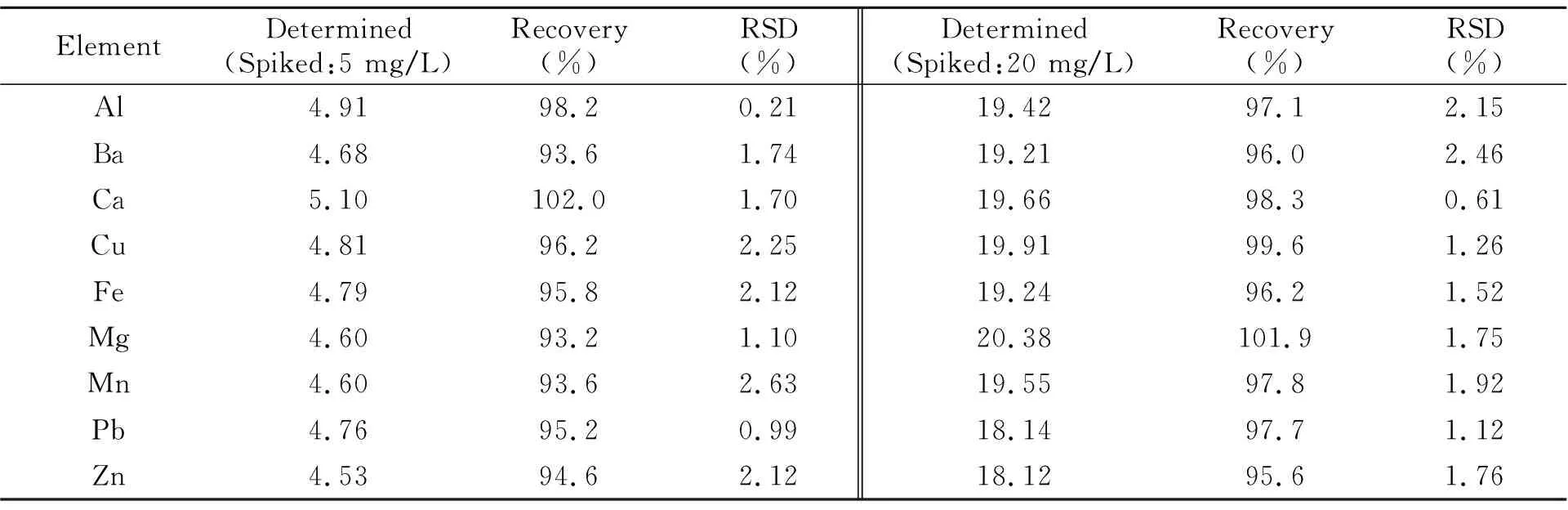

2.4.2回收率和精密度本方法回收率及精密度实验数据采用车用柴油和抗磨液压油加标回收测定,加标两个浓度水平(低浓度5 mg/L、高浓度20 mg/L),按上述优化的条件进行处理测定,每个浓度测定7次,计算回收率及精密度,结果如表4和表5。

表4 车用柴油中各元素回收率及精密度测定结果

表5 抗磨液压油中各元素回收率及精密度测定结果

由表中结果可知,车用柴油和抗磨液压油中所测元素回收率为93%~102%,RSD为0.2%~2.7%,证实此方法检测结果具有良好的回收率和精密度,符合检测技术要求。

3 结论

本文以燃料油和润滑油中微量金属元素为目标物,建立了微波消解-ICP-OES法测定9种微量金属元素的灵敏、准确检测方法,为燃料油和润滑油中微量金属元素的检测提供了技术支持。