尾矿微粉胶砂性能试验研究

崔秀琴,张会芝,田尔布

(三明学院 建筑工程学院,福建 三明 365004)

尾矿微粉胶砂性能试验研究

崔秀琴,张会芝,田尔布

(三明学院 建筑工程学院,福建 三明 365004)

尾矿微粉是将尾矿通过球磨机研磨一定时间而制成的,以福建省某尾矿为样本,采用球磨机进行粉磨,磨制比表面积450~500m2/kg的尾矿微粉,检测试样含水率、MB值和烧失、浸毒性、放射性、理化性能等,对尾矿微粉用作水泥中掺合料进行胶砂试验。试验表明:该尾矿微粉符合作为水泥掺合料的各项指标要求,可为制作水泥砂浆、混凝土等提供掺和料,最佳掺入量小于30%,既可减少尾矿对环境的损害,防止污染,保护环境,又开辟了降低成本生产建材的新途径。

尾矿微粉;理化性能;掺和料;胶砂性能

尾矿是选矿厂将矿石磨细选取有用组分后排放的固体废弃物,尾矿是我国目前产出量最大、堆存量最多的工业固体废弃物,随着矿产品应用范围的不断扩展,其价格的不断攀升,矿产资源消耗量的大幅度增长,尾矿的排放量随之逐年增加,其对社会、生态、经济的危害越来越大,加大尾矿综合利用是当务之急。

目前尾矿主要用作生产低层次建材、加气混凝土砌块等建筑材料、充填矿山采空区等,但这些途径有的因为能耗高、成本高,有的因为回收率低、附加值低等因素,综合利用的规模普遍较小,产业化水平较低,不利于大宗尾矿的整体综合利用[1-4]。

尾矿微粉是将尾矿通过球磨机研磨一定时间而制成的,各地尾矿成分复杂,能否利用还需要经过一系列的检测。以福建省某尾矿为样本,采用实验小磨进行粉磨,磨制比表面积450~500 m2/kg的尾矿微粉,检测试样含水率、MB值和烧失、浸毒性、放射性、理化性能等,对尾矿微粉用作水泥中混合材进行试验。研究利用尾矿微粉作为水泥掺合料,为制作水泥砂浆、普通混凝土等提供掺和料,既可减少尾矿对环境的损害,防止污染,保护环境,又开辟了降低成本生产建材的新途径。

1 样品制备

1.1原始样品及编号

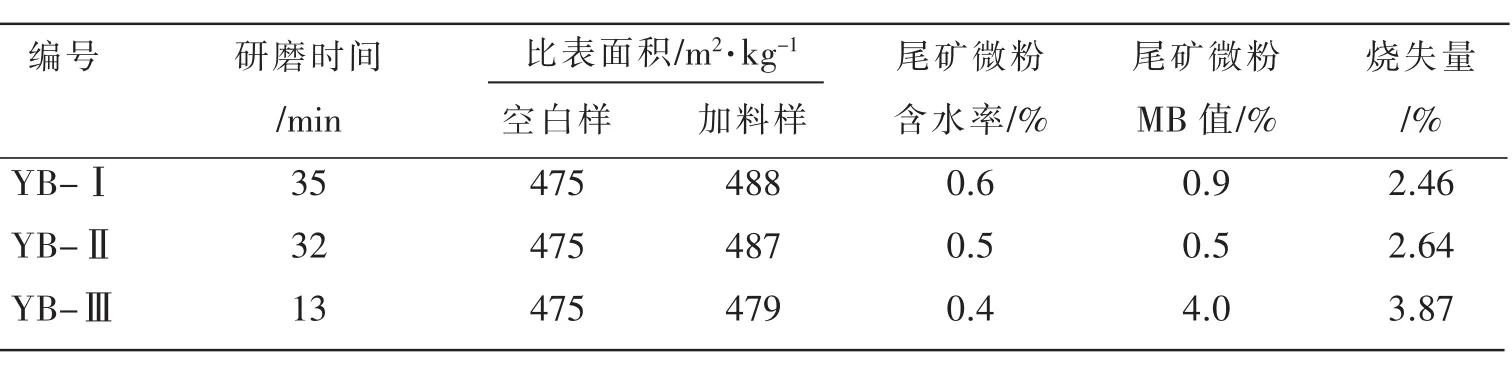

从福建省某尾矿库取得尾矿样品。为使样品具有代表性,在该尾矿库分别取三个不同点的样本,样品编号及初始指标详见表1。

表1 样品编号及初始指标

YB-Ⅲ样品为尾矿库尾部取样,长期雨水夹带淤泥沉积,导致其外观形状成泥状,含水率、MB值较高。

1.2验证试验样品制备

各尾矿样品经烘干等处理后制备5 kg待研磨样品,其水分≤1.5%,采用Φ500×500实验小磨进行粉磨,确定磨制一定比表面积(450~500 m2/kg),对3个尾矿样品采取添加1.5‰专用矿物功能性材料制备对应尾矿微粉样品,使其比表面积能满足试验要求。并进行含水率、MB值和烧失量检测。具体情况详见表2。

表2 尾矿微粉样品研磨时间与比表面积的关系

由于3个不同取样点所研磨制备的尾矿微粉样品MB值有所不同,为了满足标准控制及今后实际生产需要,根据不同取样点研磨制备的尾矿微粉样品所检测的MB值按一定比例复配,制成该尾矿库的综合验证试验样品—尾矿微粉,其复配比例及MB值结果情况详见表3。

表3 尾矿微粉综合样本的配制

2 尾矿微粉理化性能试验检测

为全面了解尾矿微粉各项性能指标,对尾矿微粉综合样进行重金属含量、密度、比表面积、放射性、浸毒性等检测。

2.1重金属含量

采用原子荧光分光光度法、无火焰原子吸收分光光度法对尾矿微粉综合样重金属含量进行检测,试验结果及所采用的检验方法见表4。

表4 尾矿微粉综合样重金属含量

2.2密度、比表面积和筛余

密度检验方法依据GB/T208-1994《水泥密度测定方法》;比表面积检验方法依据GB/T8074-2008《水泥比表面积测定方法(勃氏法)》;筛余检验方法依据GB/T1345-2005《水泥细度检验方法 筛析法》中负压筛析法。检测结果见表5。

表5 尾矿微粉综合样密度、比表面积、筛余

2.3放射性

尾矿微粉放射性检验方法依据GB6566-2010《建筑材料放射性核素含量》,内照射指数Ir≤1.0,实测Ir=0.5,外照射指数Iy≤1.0,实测Iy=0.4。检测表明,尾矿微粉放射性检测结果合格,

2.4尾矿微粉浸毒性

对尾矿微粉综合样进行浸毒性检测,检测结果详见表6。

表6 尾矿微粉浸毒性检测结果

检测结果表明,尾矿微粉浸毒性均满足相关国家标准要求。

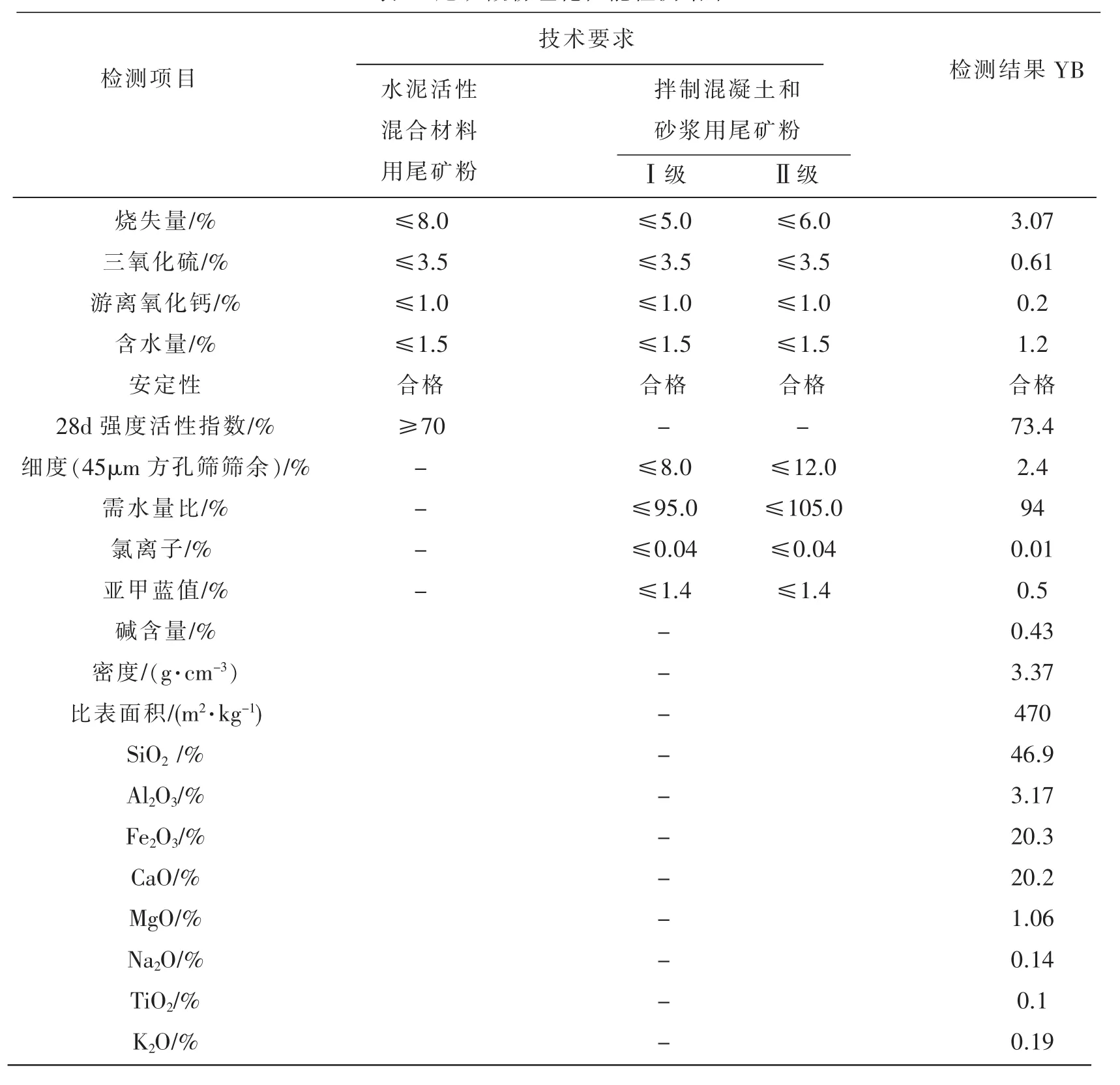

2.5尾矿微粉理化性能检测结果

对尾矿微粉综合样进行检测的理化性能汇总,其结果详见表7。

检测结果表明,尾矿微粉用作水泥活性混合材,其各项性能指标均满足标准要求(Q/XCKJ 001-2013),并符合拌制混凝土和砂浆用尾矿微粉的Ⅰ级要求。

表7 尾矿微粉理化性能检测结果

3 尾矿微粉用于水泥中混合材试验

3.1试验用原材料

(1)尾矿微粉

在该尾矿库3个取样点所取尾矿分别添加专用矿物功能性材料,不同取样点研磨制备的尾矿微粉样品所检测的MB值,按YB-Ⅰ(45%)、YB-Ⅱ(45%)、YB-Ⅲ(10%)的比例进行复配,制成该尾矿库的综合验证试验样品—尾矿微粉。

(2)水泥

试验用水泥为三明金牛水泥有限公司生产的PO425水泥,主要成分详见表8。

表8 水泥化学成分

(3)砂子

按试验标准规定的标准砂、中级砂。

3.2尾矿微粉用作水泥混合材活性及强度试验

将尾矿微粉综合样按掺量0、10%、20%、30%取代水泥用量进行试验。检测样品等量取代水泥后水泥净浆和胶砂的标准稠度、凝结时间、强度和强度比,具体结果详见表9。

表9 尾矿微粉作为水泥混合材时水泥性能检测结果

3.3试验结果分析

3.3.1尾矿微粉的掺入量对胶砂凝结时间的影响

胶砂凝结时间指标要求初凝≥1h,终凝≤8h,以上各种胶砂的初凝间都大于 1h,终凝时间都小于8 h。由表8可知,尾矿微粉的掺入增加使胶砂凝结时间延长,其原因是尾矿微粉掺入量越大,水泥浆体的浓度就越低,水化速度越慢,导致凝结时间延长[5-6]。尾矿微粉掺入量10%、20%、30%胶砂凝结时间满足规范要求。

3.3.2尾矿微粉的掺入量对抗折强度的影响

有表8可知,随着尾矿微粉取代水泥用量的增加,胶砂3、7、28 d抗折强度都减小,尾矿微粉掺入量10%、20%、30%胶砂3d抗折强度分别为0掺入的92.9%、83.3%、76.2%,矿微粉掺入量10%、20%、30%胶砂7 d抗折强度分别为0掺入的87.3%、85.5%、76.4%,矿微粉掺入量10%、20%、30%胶砂28 d抗折强度分别为0掺入的101.4%、92.9%、78.5%。原因是随着尾矿粉掺量的增加,掺入量过大会造成水泥熟料颗粒不能有效地构成胶结体系,导致大掺量尾矿胶凝材料硬化浆体结构变得疏松,孔隙率逐渐变大,大孔数量增多,最终导致砂浆强度降低较快[7-9]。尾矿微粉掺入量10%、20%、30%胶砂3、7、28 d抗折强度都满足规范要求。

3.3.3尾矿微粉的掺入量对抗压强度的影响

有表8可知,随着尾矿微粉取代水泥用量的增加,胶砂3、7、28 d抗压强度都减小,尾矿微粉掺入量10%、20%、30%胶砂3 d抗压强度分别为0掺入的87.9%、77.0%、59.9%,矿微粉掺入量10%、20%、30%胶砂7 d抗压强度分别为0掺入的88.7%、83.0%、74.5%,矿微粉掺入量10%、20%、30%胶砂28 d抗压强度分别为0掺入的97.9%、91.9%、73.4%。尾矿微粉掺入量10%、20%、30%胶砂3、7、28 d抗压强度都满足规范要求。

4 结语

在该尾矿库3个取样点所取尾矿分别添加专用矿物功能性材料,不同取样点研磨制备的尾矿微粉样品所检测的MB值,按YB-Ⅰ(45%)、YB-Ⅱ(45%)、YB-Ⅲ(10%)的比例进行复配,制成该尾矿库的综合验证试验样品—尾矿微粉。试验结果证明,该尾矿微粉MB值和烧失、浸毒性、放射性、理化性能指标满足相关标准要求。对尾矿微粉用作水泥中混合材进行胶砂性能试验表明,尾矿微粉取代水泥用量小于10%,对各项性能影响较小,尾矿微粉取代水泥用量小于30%,胶砂标准稠度、凝结时间及3、7、28 d抗折强度和抗压强度符合规范要求。因此,该尾矿微粉可以为水泥砂浆、普通混凝土等提供掺和料,其最佳掺入量为20%~30%,既可减少尾矿对环境的损害,防止污染,保护环境,又开辟了降低成本生产建材的新途径。

[1]赖才书,胡显智,字富庭.我国矿山尾矿资源综合利用现状及对策[J].矿产综合利用,2011(4):11-14.

[2]杨国华,郭建文,王建华.尾矿综合利用现状调查及其意义[J].矿业工程,2010(1):184-186.

[3]张如筠.我国尾矿综合利用现状及展望[J].科技创新导刊,2012(22):31-32.

[4]李玲,杨超.利用尾矿作为建材原料的研究进展[J].建材发展导向,2014(16):63-67

[5]何哲祥,周喜艳,肖祁春.尾矿应用于水泥原料的研究进展[J].资源环境与工程,2013(10):724-727.

[6]李晓光,景帅帅,马玉平.铁尾矿建筑砂浆的应用特性研究[J].混凝土与水泥制品,2014(8):89-92.

[7]付光辉,沈卫国,邹先杰,等.尾矿作为微细化砂对砂浆工作性和强度的影响[J].武汉理工大学学报,2013(11):29-35.

[8]刘丹丹,阮炯正,林萍,等.银尾矿用于建筑砂浆的研究与应用[J].新型建筑材料,2010(9):17-25.

[9]崔秀琴,田尔布,曾武华.铅锌尾矿微粉水泥砂浆性能的试验研究[J].宿州学院学报,2015,30(9):100-104.

(责任编辑:朱联九)

Experimental Study on Property Mortar of Tailings Powder

CUI Xiu-qin,ZHANG Hui-zhi,TIAN Er-bu

(School of Architecture and Engineering,Sanming University,Sanming 365004,China)

Tailings powder was made by ball mill to grind tailings. Taking a tailing in Fujian province as the sample, the specific surface area is between 450 and 500m2/kg. The sample was tested with moisture content, MB value and ignition loss,leaching toxicity, radioactive and physicochemical properties, etc., which was taken as cement mixture carrying out cement mortar experiment. The experimental results showed that the tailings powder meet the requirements of the indicators as cement admixture, and can be cement mortar and concrete admixture, however, the optimum adding amount is less than 30%. Tailings powder as cement mortar and concrete admixture can reduce the damage to the environment of tailings, prevent pollution, protect the environment, and has opened up a new way to reduce the cost in the production of building materials.

tailings powder; physicochemical properties; admixture; mortar property

TD926.4

A

1673-4343(2016)04-0091-05

10.14098/j.cn35-1288/z.2016.04.015

2016-03-08

三明学院科研基金项目(B201302/G);福建省科技引导性项目(2016Y0074)

崔秀琴,女,河南新乡人,教授。主要研究方向:混凝土与砌体结构。