综合传动装置内部激励与箱体振动特征的试验研究

张晓萍,王玉林2,杜明刚,杨阳

(1.中国北方车辆研究所,北京100072;2.中国兵器科学研究院,北京100089)

综合传动装置内部激励与箱体振动特征的试验研究

张晓萍1,王玉林2,杜明刚1,杨阳1

(1.中国北方车辆研究所,北京100072;2.中国兵器科学研究院,北京100089)

综合传动装置的振动问题将导致寿命降低,可靠性变差,影响传动的平稳性及品质,其内部激励与箱体振动特征之间的映射关系是目前研究的难点之一。为获取某型综合传动装置内部激励与箱体振动特征之间的映射关系,设计了试验方案,提出了多测点与多工况的综合传动装置箱体台架振动测试与信号耦合分析方法,获取了某型综合传动装置内部激励与箱体振动特征之间的映射关系。结果表明:试验研究分析方法可确定综合传统装置振动激励源的具体位置,以及要控制的振动优势频率,为箱体的结构优化奠定了基础。

兵器科学与技术;内部激励;振动加速度;台架试验;综合传动装置

0 引言

综合传动装置是由多档变速机构、液压转向机构、电液操纵机构、分汇流机构、液压系统、电子电器系统等组成的多功率流、多自由度、多工况的复杂系统。复杂的弹性机械系统在实际工作中,齿轮啮合刚度激励、齿形误差激励和齿轮啮合冲击激励[1]等内部激励引起了系统振动响应。综合传动装置中的齿轮和转轴会产生振动,各种内部动态激励还将通过综合传动装置的轴承座或箱体支撑,传递到箱体从而引起箱体的振动[2],振动会导致综合传动装置的寿命降低,可靠性变差,影响传动的平稳性及品质,因此综合传动装置的振动控制是目前研究的热点和难点之一。

振动加速度试验是工程技术中最普遍的试验方法[3],也是振动理论的基础及主要内容,直接反应结构刚度、强度与振动能量水平的时域和频域方法,已被应用到多源动态激励下变速箱箱体的动态响应中[4]。以箱体为对象的单点激励多点响应的锤击试验也有了一定研究[5]。而以履带装甲车辆为对象,进行综合传动装置箱体多测点多工况振动加速度分析的台架试验研究较少。本文以某综合传动装置为对象,开展台架试验研究,获取该装置的传动轴、齿轮啮合等内部激励与振动特征之间的映射关系,为箱体的结构优化奠定了基础。

1 综合传动装置的主要内部动态激励分析

1.1转轴动态激励

因结构设计、制造误差和安装偏心等原因,轴在旋转过程中,会产生不平衡、不对中和弯曲现象,从而导致周期性的转轴动态激励。

1.2齿轮动态激励

齿轮动态激励由齿轮副的轮齿在啮合过程中产生,包括刚度激励、误差激励及啮合冲击激励。刚度激励是啮合轮齿对数作周期变化导致啮合综合刚度的时变性,而引起齿轮轮齿啮合力周期性变化的现象。误差激励是由于齿轮的加工与安装等误差引起的齿廓表面偏移理想齿廓位置,产生的周期性位移激励。齿轮啮合过程中,轮齿进入和退出啮合时,由于齿轮的加工误差和受载弹性变形等轮齿综合变形量,啮入啮出点相对啮合线上理论啮合点位置的偏移,导致的齿轮啮合面上的冲击,而产生的周期性载荷激励为啮合冲击激励[1]。

1.3轴承非线性刚度激励

轴承运行过程中,滚子进入和退出承载区,使承载区滚子数目呈现奇数和偶数的交替变化,从而导致轴承产生非线性刚度激励。

2 综合传动装置箱体台架振动测试与信号耦合分析方法

2.1试验台架

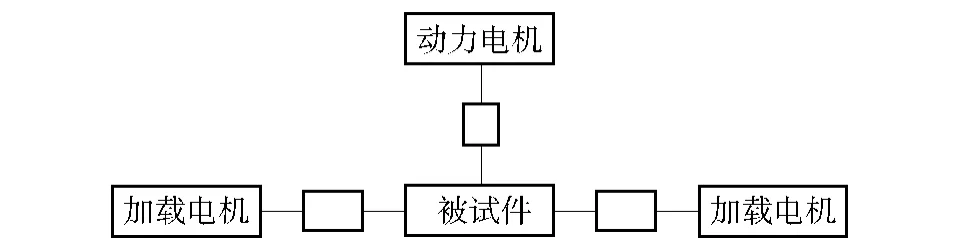

台架试验方案,如图1所示。试验台采用动力电机作为驱动装置,采用加载电机作为负载,安装固定惯量模拟车辆系统的惯量,以某综合传动装置为被试件进行试验。

图1 试验台布置图Fig.1 Layout of test platform

2.2测试系统

试验测试系统主要由加速度传感器、数据采集前端设备、数据记录和分析系统组成。加速度传感器采用美国PCB公司的三向压电式传感器,量程为500 g.数据采集、记录和分析系统分别采用比利时LMS公司的SCADASⅢ数据采集前端及Test.lab分析系统。进行台架振动试验时,传感器直接拾取箱体表面的加速度信号,然后传送到数据采集前端进行信号处理和转换,最后由Test.Lab分析系统的Spectral Testing模块和QualidB模块对数据进行记录和分析。

2.3测点布置

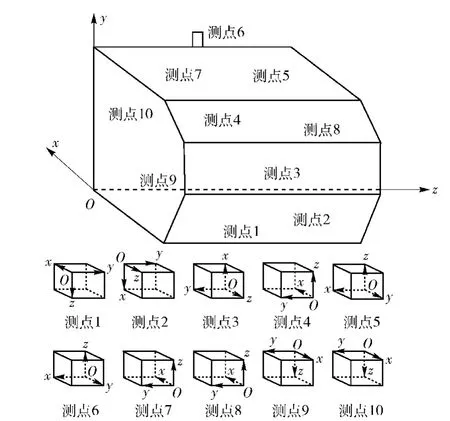

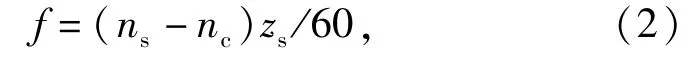

综合传动装置箱体结构复杂,测点布置如图2所示,位置描述如表1所示。坐标定义:从传动箱到输入端为x轴正向,垂直向上y轴正向,从左侧输出端到右侧输出端为z轴正向。

2.4试验工况

试验所进行的台架振动试验选择典型工况作为测量工况,综合传动装置档位为1~6档,发动机转速分别为 800 r/min、1 200 r/min、1 400 r/min、1 500 r/min、1 700 r/min、1 900 r/min、2 100 r/min、2 300 r/min和2 500 r/min.1 500 r/min时开始加载50%,该工况下,每个挡位采用连续采集方式进行数据采集(转速变化)。台架振动试验采样频率设置为10 240 Hz,频率分辨率为0.25 Hz,每组数据采样时间约30 s.

图2 台架振动试验测点布置图Fig.2 Arrangement diagram of measuring points

表1 第1次振动加速度测试测点布置表Tab.1 The measuring points at the first vibration acceleration

转轴旋转频率(Hz)的表达式为

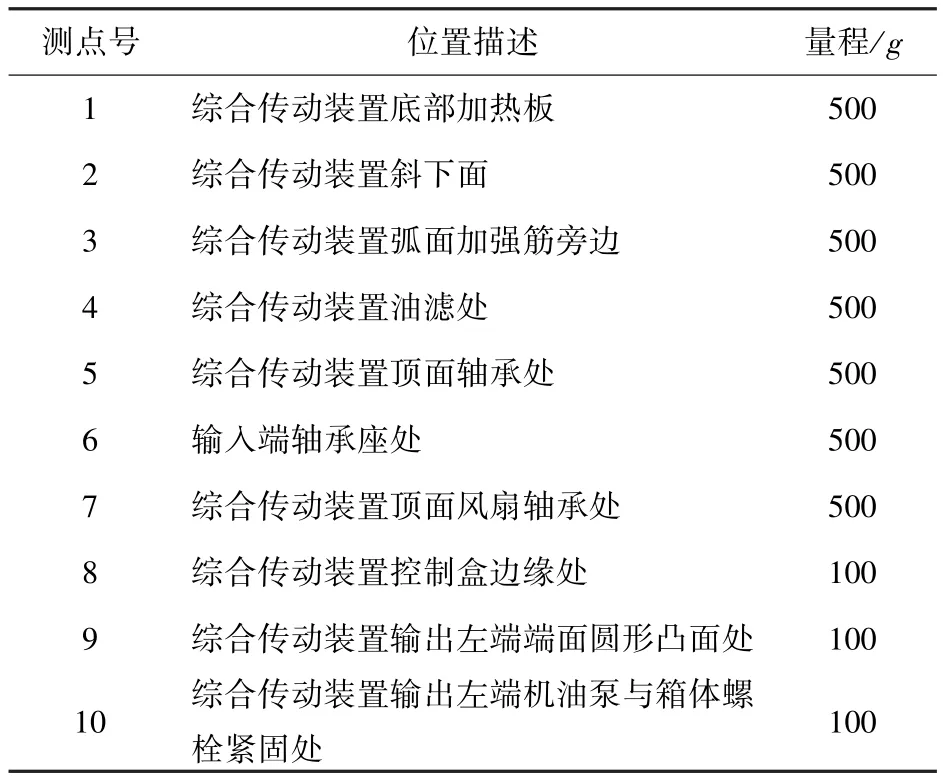

齿轮啮合频率(Hz)的计算表达式为

式中:n为输入转速(r/min);ns为太阳轮转速(r/min);nc为行星架转速(r/min);zs为太阳轮齿数。

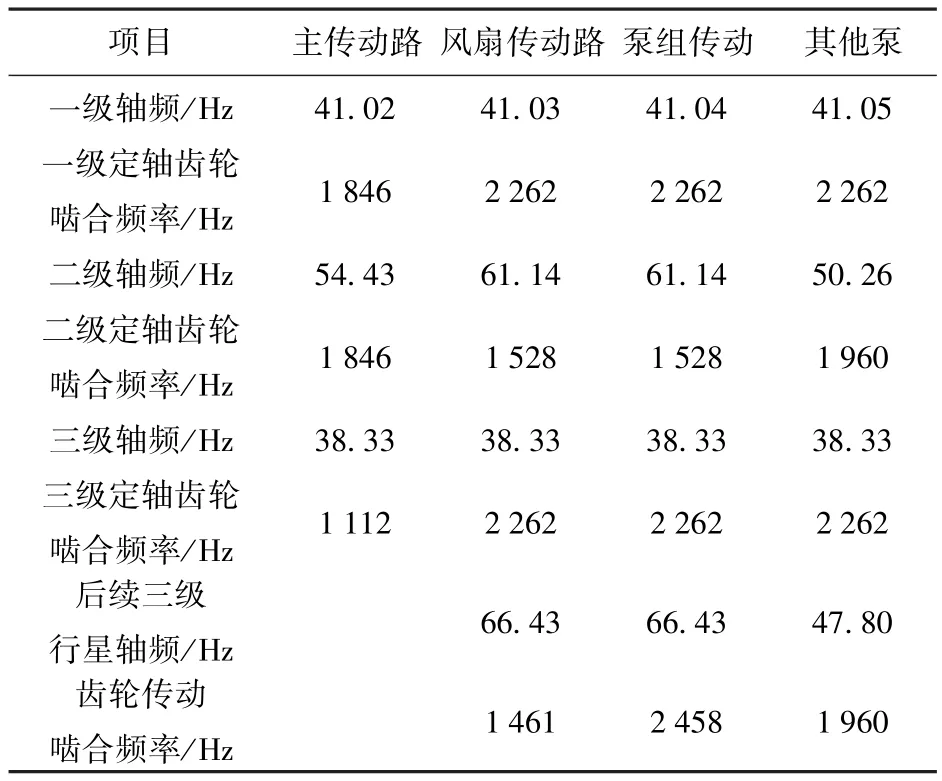

在加载50%、液力3挡、转速为2 300 r/min工况下,计算出的转轴频率和齿轮啮合频率如表2所示。

表2 加载50%、液力3挡、各级定轴齿轮传动比与啮合频率Tab.2 Gear ratios and meshing frequencies of fixed-axle gears under hydraulic loading of 50%

2.5信号耦合分析方法

如图3所示,通过对测定的不同振动信号计算均方根(RMS)值,以获得振动能量最大的测点。

图3 信号耦合分析方法流程图Fig.3 Flow chart of signal coupling analysis method

RMS值是信号能量强度的绝对值,能描述测点总体振动大小。再对所选取的测点在不同转速下振动信号RMS值进行比较,以获得振动能量最大时的系统转速。进一步,对选取信号进行频谱分析,通过谱平均对原始振动信号进行降噪,凸显特征频率成分,寻找对应谱线峰值频率的内部激励源。若特征频率被固有频率或啮合频率调制,则进行包络解调,从包络谱中分析特征频率谱线。信号的包络解调通过Hilbert变换实现。

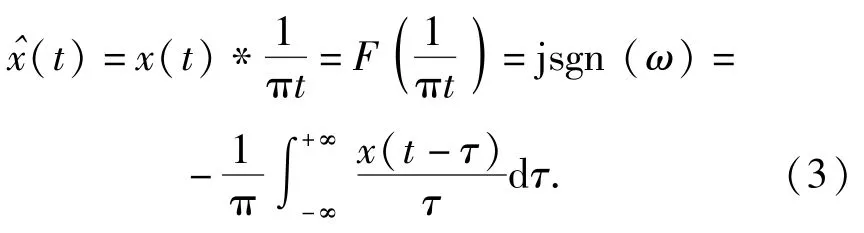

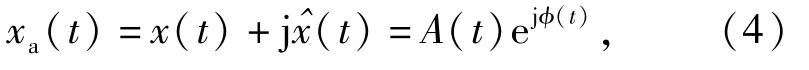

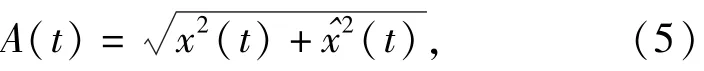

设调制信号为实信号函数x(t),其Hilbert变换[6-8]为

x(t)的解析信号为

式中:A(t)为幅值,

A(t)即为x(t)的包络。

最后,根据上述过程所确定的内部激励源,针对其部件进行系统设计方案改进以解决其导致的振动问题。

3 结果分析与讨论

3.1RMS值分析

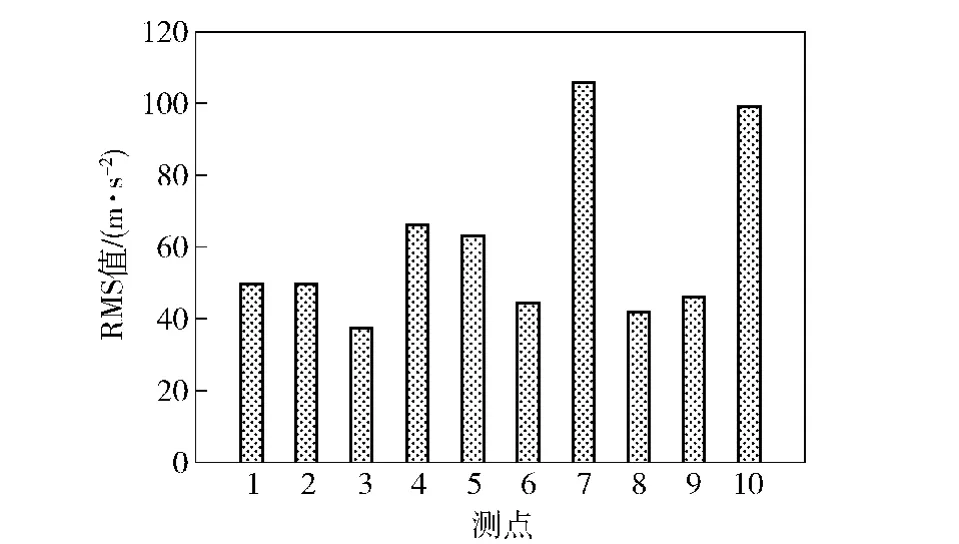

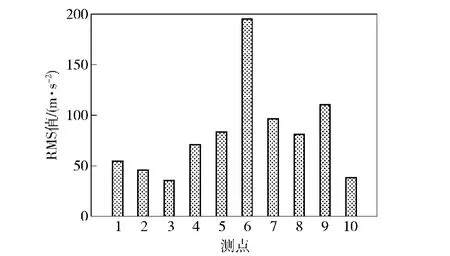

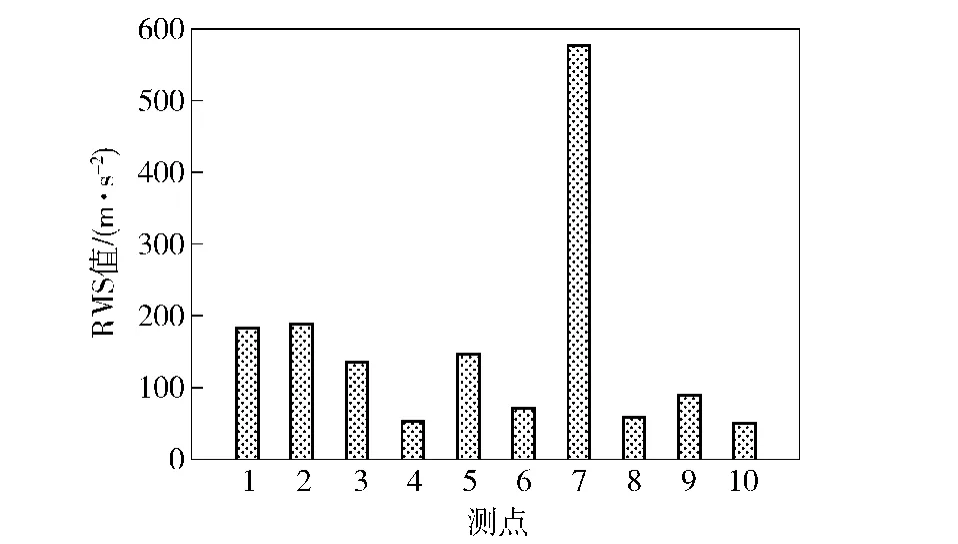

转速为2 300 r/min时,不同测点振动能量RMS值,如图4~图6所示。

图4 台架振动试验不同测点x通道振动能量RMS图(转速2 300 r/min)Fig.4 RMS diagram of vibration energies of channel x at different measuring points(rotating speed:2 300 r/min)

由图4、图5和图6可见:2 300 r/min时,第1次试验振动能量最高的是测点7的z通道,即综合传动装置顶面轴承处垂直综合传动装置顶盖方向;第2次试验振动能量最高的是测点5的z通道,即综合传动装置轴承上垂直综合传动装置顶盖方向,其次较明显的是测点3的z通道,即输入轴面腹板处垂直综合传动装置前盖方向;第3次试验振动能量较明显的为测点3、测点6和测点7的z通道,分别为箱体顶盖中部垂直综合传动装置顶盖方向、输油管末端垂直综合传动装置侧盖方向、箱体加热板垂直箱体前盖方向。其中第1次试验箱体上的测点7(综合传动装置顶面轴承处)的振动量级最大,为58g.由图4可见,x通道方向上的振动能量从风扇顶面轴承处,依次经过输出端箱体螺栓、油滤、底部加热板等,传递到综合传动装置弧面加强筋旁边。由图5可见,y通道方向上的振动能量从输入端轴承座处,依次经过输出左端端面、风扇顶面轴承、控制盒等,传递到综合传动装置弧面加强筋旁边。由图6可见,z通道方向上的振动能量从风扇顶面轴承处,大量衰减,经过综合传动装置底部,传递到综合传动装置弧面加强筋旁边。

图5 台架振动试验不同测点y通道振动能量RMS图(转速2 300 r/min)Fig.5 RMS diagram of vibration energies of channel y at different measuring points(rotating speed:2 300 r/min)

图6 台架振动试验不同测点z通道振动能量RMS图(转速2 300 r/min)Fig.6 RMS diagram of vibration energies of channel z at different measuring points(rotating speed:2 300 r/min)

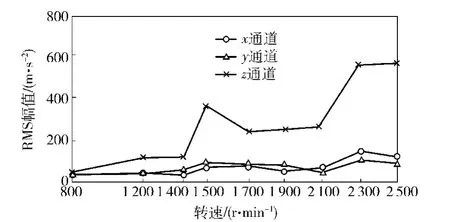

图7为振动试验测点7振动能量随速度变化分析图。

由图7可见,800 r/min时,测点7的振动能量为0,随着转速升高至1 400 r/min,振动能量平缓上升,转速从1400 r/min升高至1500 r/min时,3个通道的振动能量均出现明显的上升阶段;转速从1 500 r/min升高至2 100 r/min时,振动能量变化不大;转速从2 100 r/min升高至2 300 r/min时,3个通道的振动能量再次出现明显上升,转速从2 300 r/min升高至2 500 r/min时,振动能量有下降的趋势。整体上看,测点7的每个通道的振动能量RMS值都是随着转速的升高呈增长趋势;另外,可发现测点7的每个通道在1 500 r/min(即开始加负载时)及2 300 r/min时振动能量RMS值呈先上升后下降的趋势。

图7 第1次振动试验时测点7振动能量与转速的关系Fig.7 Relationship between vibration energy and rotating speed at measuring point 7 in the first vibration test

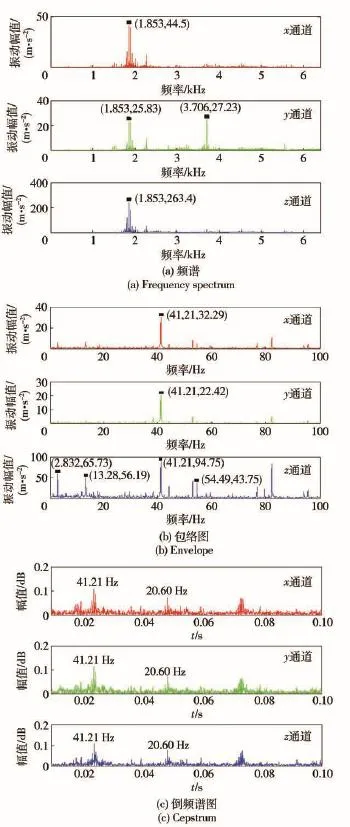

图8 第1次振动试验测点7频谱、包络和倒频谱图Fig.8 Frequency spectrum,envelope and cepstrum of measuring point 7 in the first vibration test

3.2箱体振动特征与内部激励的映射关系识别

图8为第1次振动试验测点7频谱、包络和倒频谱图。从测点7的频谱中可以发现,特征成分主要分布在1 853 Hz和3 706 Hz处,对照某型综合传动装置激励频率和轴频发现,3档液力、2 300 r/min工况下,1 853 Hz与第1级定轴齿轮啮合频率(1 846 Hz)相近,3 706 Hz为1 853 Hz的2倍频。1 853 Hz附近100 Hz的包络图中较明显的频率成分主要集中在41.21 Hz、54.49 Hz和82.32 Hz处,其中:41.21 Hz占主要成分,对照某型综合传动装置激励频率和轴频发现,3档液力、2 300 r/min工况下,41.21 Hz与一级定轴(41.02 Hz)相近,54.49 Hz与二级定轴(54.43 Hz)相近。在倒频谱中同样也发现主要调制成分的是41.2 Hz和20.6 Hz,这与包络图的分析基本吻合。从图8分析可得知,引起综合传动装置箱体较大振动的内部激励主要是第1级定轴齿轮啮合激励和输入轴转轴激励、第2级输入轴转轴激励。

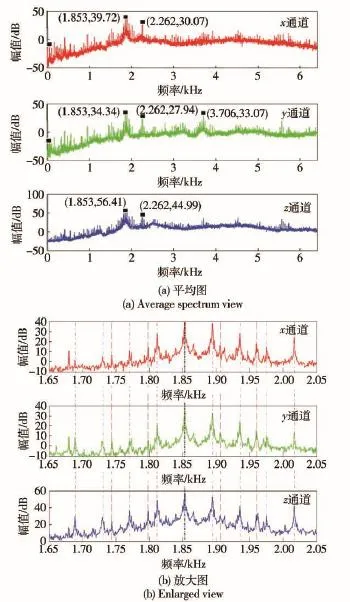

图9为第1次振动试验测点7谱平均图及放大图。由图9(a)可见,在1 853 Hz及其倍频处振动幅值有明显的山峰状凸起,另外较明显的一部分凸起为2262 Hz,与频谱分析结果相似,1853 Hz对应了某型综合传动装置的第1级定轴齿轮啮合频率(1 846 Hz),2 262 Hz对应泵组传动路第3级定轴齿轮啮合频率以及风扇传动路齿轮啮合频率(2 262 Hz)。由图9(b)可见,1 850 Hz处fmesh点划线代表啮合频率,fmesh点划线两边最近的1点划线代表间隔为41.21 Hz(对应某型综合传动装置的一级定轴)及其倍频的边带,同等距离的2点、3点、4点划线顶部数字代表倍数,fmesh点划线两边第2个标号为1的点划线代表间隔为54.49 Hz(对应综合传动装置的二级定轴)及其倍频的边带,同等距离的2、3虚线顶部数字代表倍数。通过对照可以发现,边频为41.21 Hz的1倍频、2倍频、3倍频和4倍频均较明显,其中最明显的为1倍频;边频为54.49 Hz的1倍频、2倍频和3倍频均较明显,其中最明显的为1倍频。

图9 第一次振动试验测点7谱平均图及放大图Fig.9 Average spectrum and enlarged view of measuring point 7 in the first vibration test

通过谱平均分析发现,该综合传动装置的振动激励源主要分布在装置第1级定轴齿轮和输入轴、第2级输入轴、第3级输入轴、第4级输入轴、泵组传动链路的第3级定轴齿轮和风扇传动链路的定轴齿轮。振动激励源的位置随响应频率不同而变化,对于复杂的综合传动装置来说,这主要是由装置自身的结构属性决定的,同时说明不同箱体结构表面对不同频率振动的响应水平是不同的。

因此在控制振动及优化模型设计时,只要确定了要控制的振动优势频率,就可以确定振动激励源的具体位置,针对振动激励源具体位置,进行局部结构的拓扑优化分析和动力学分析,依据分析结果,改进综合传动装置结构,增加局部结构刚强度和疲劳寿命。

4 结论

论文提出了多测点与多工况的综合传动装置箱体台架振动测试,获取了某型综合传动装置箱体台架振动试验数据,通过信号耦合分析方法,研究了综合传动装置内部激励与箱体振动特征之间的映射关系,并对二者的映射关系进行了识别。研究结果显示:

1)通过试验验证,多测点与多工况的综合传动装置箱体台架振动测试和信号耦合分析方法对多源激励下的振源识别是有效的。

2)试验研究分析方法不仅能获取综合传动装置内部激励与箱体振动特征之间的映射关系,而且通过试验结果与装置内部激励频率的对比分析,可以对综合传动装置振动激励源进行有效识别。

3)针对振动激励源具体位置,进行局部结构的拓扑优化分析和动力学分析,依据分析结果,改进综合传动装置结构,增加局部结构刚强度和疲劳寿命。

(References)

[1] 王建军,李润方.齿轮系统动力学的理论体系[J].中国机械工程,1998,12(12):55-58. WANG Jian-jun,LI Run-fang.The theoretical system of the gear vibration theory[J].China Mechanical Engineering,1998,12(12):55-58.(in Chinese)

[2] 张喜清.军用车辆变速箱箱体动态特性及结构优化研究[D].北京:北京理工大学,2010. ZHANG Xi-qing.Research on the optimization of dynamic behaviours and structure of military gearbox housing[D].Beijing:Beijing Institute of Technology,2010.(in Chinese)

[3] 吴三灵.实用振动测试技术[M].北京:兵器工业出版社,1993. WU San-ling.Practical vibration test technology[M].Beijing:Ordnance Industry Press,1993.(in Chinese)

[4] 刘辉,张喜清,项昌乐.多源动态激励下变速箱箱体结构的动态响应分析[J].兵工学报,2011,32(2):129-135. LIU Hui,ZHANG Xi-qing,XIANG Chang-le.Dynamic response analysis of gearbox housing under multi-sourcew dynamic excitation [J].Acta Armamentarii,2011,32(2):129-135.(in Chinese)

[5] 张喜清,项昌乐,刘辉,等.基于预试验分析的复杂箱体结构试验模态研究[J].振动与冲击,2011,30(4):109-112. ZHANG Xi-qing,XIANG Chang-le,LIU Hui,et al.Modal testing study on a complicated housing structure based on pre-test analysis[J].Journal of Vibration and Shock,2011,30(4):109-112.(in Chinese)

[6] 范兴超,纪国宜.基于希尔伯特变换结构模态参数识别[J].噪声与振动控制,2014,34(3):52-56. FAN Xing-chao,JI Guo-yi.Modal parameter identification of structures based on Hilbert transform[J].Noise and Vibration Control,2014,34(3):52-56.(in Chinese)

[7] 吴炳胜,刘英姣.基于HHT变换和改进LMS算法的轴承故障诊断[J].煤炭技术,2015,34(3):230-232. WU Bing-sheng,LIU Ying-jiao.Bearing fault diagnosis based on HHT transform and improved LMS algorithm[J].Coal Technology,2015,34(3):230-232.(in Chinese)

[8] Yang J N,Lei Y,Lin S,et al.Hilbert-Huang based approach for structural damage detection[J].Journal of Engineering Mechanics,2004,130(1):85-95.

Experimental Study of Internal Excitation and Vibration of an Integrated Transmission Device

ZHANG Xiao-ping1,WANG Yu-lin2,DU Ming-gang1,YANG Yang1

(1.China North Vehicle Research Institute,Beijing 100072,China;2.Ordnance Science and Research Academy of China,Beijing 100089,China)

The life and reliability of integrated transmission device may be significantly affected by the vibration,harshness and quality of the device.The relationship between the internal excitation and vibration of the device is one of the important research works.An experimental scheme is presented to obtain the relationship between the internal excitation and vibrations of an integrated transmission device.A coupling signal analysis method is also proposed to investigate the signals from the multiple measurement points and experimental conditions.The relationship between the internal excitation and vibration of the device is obtained based on the proposed experimental method,which can provide some guidance for the structure optimization of the device.The results show that the experimental analysis method can be used to not only determine the vibration source location of the integrated transmission device,but also find the dominant frequency which should be controled,which can provide some guidance for the structure optimization of the device.

ordnance science and technology;internal excitation;vibration acceleration;bench experiment;integrated transmission device

TJ811

A

1000-1093(2016)03-0535-06

10.3969/j.issn.1000-1093.2016.03.020

2015-11-09

国防科技工业局基础产品创新科研项目(VTDP-3104)

张晓萍(1989—),女,硕士研究生。E-mail:zhangxiaoping156@163.com;王玉林(1960—),男,研究员。