轨道车侧梁焊接变形及扰度控制

屈普

(中车永济电机有限公司, 山西 永济 044502)

轨道车侧梁焊接变形及扰度控制

屈普

(中车永济电机有限公司, 山西永济044502)

详细介绍轨道车的底架梁结构,着重分析侧梁的挠度变形及侧梁的焊接弯曲变形量。通过采取合理的焊接工艺调整焊接顺序、刚性固定组合、反变形法等方案,有效地控制了侧梁的焊接变形量与扰度值及轨道车钢结构底架的焊接变形,使轨道车的各项指标达到了设计要求。

车架焊接变形量挠度值焊接顺序

轨道车车架是由各类型钢组成的扁平形框架型钢结构,其长度通常会达到13~17 m。在此类钢结构的焊接生产中,焊缝较多、焊接量大,产生的焊接应力较大,如果焊接工艺不合理,产生的焊接变形量在后期很难得以调整,甚至造成零部件及整体部件的报废。[1]因此,在进行焊接应力理论分析的基础上,在生产中对各个零部件进行编号,按照合理的焊接工艺对号入座,全面制定一套切实可行的工艺措施,可有效实现对底架焊接变形量及扰度值的控制。

1 焊接残余应力的产生分析

经查询资料和实践验证,造成焊接残余应力的原因主要是焊接构件的接头形式设计不合理以及焊接工艺参数的设置不正确等。

1.1不合理的工艺参数和焊接方法

构件产生的热变形和残余应力与不同的焊接方法带来的不同的性能和温度场有关[2]。在实际工作中,应结合焊接构件的材质、结构、尺寸,寻找合理的焊接方法和工艺参数,最大限度减少残余应力和受热区,使凹坑、裂纹、夹渣、气孔等焊接缺陷处于合理范围,避免形成局部应力,减小底架焊接变形量及扰度值。

1.2不合理的构件接头搭接形式和焊接构件焊缝尺寸

焊接应力受焊缝尺寸影响,产生的残余应力随受热区域的增大而增大。焊缝余高、坡口形式及大小、焊接间隙、焊接构件之间的搭接方式以及设计不科学都会直接影响焊接残余应力的大小。

1.3焊接构件焊缝的位置分布和数量不匹配

焊缝相互交叉,封闭焊缝较多,密度差异较大。

1.4焊接构件的方法不合理及焊接顺序不当

对于多焊缝构件,比如工矿车车体、轨道车底架或集装箱体,焊接的先后顺序不同,会造成焊接应力和焊接拘束度不同。拘束度越大,焊接应力就越大,变形量也就越大。

2 焊接变形的控制措施

焊接构件的焊接内应力可通过优化结构设计和改进焊接工艺等措施进行调节和控制。在保证承载能力的基础上,优化焊缝尺寸,改进设计形式,减少焊缝数量,最终减小焊接应力。对于关键焊缝,需组织专人计算焊接接头的静载强度,结合焊件的搭接方式、材料类别、焊接方式、材料尺寸、承载大小等,严格强度校核,确定焊缝尺寸[3-6]。

2.1合理设置焊缝位置

经过大量实践发现:应确保焊缝部位周边圆滑,不得出现尺寸突变和尖角;在焊接构件时焊缝不应过于集中,需有足够间隙,尤其是要避免焊缝交叉,因为焊缝过于集中会出现双向或三相应力;当焊缝出现在焊接构件拐角处的应力集中区(如弯曲区域、焊缝垂直交叉区)时,为避免焊缝受力,应改变工作焊缝为连接焊缝,因为只有改变焊缝区域受力为焊接构件整体均匀受力,才能达到理想的焊接效果。

2.2合理制定焊接顺序

焊接应力的引起源于焊缝区金属收缩不自由,因此在制定焊接顺序时,要尽量使每条焊缝自由收缩、拘束度减小,以消除或减少焊接残余应力。遇到有多种形式的焊缝在焊接构件上并存时,要先焊接收缩量最大的焊缝(如对接焊缝),再焊收缩量小的焊缝(如角焊缝)。对于长焊缝的焊接要从中间向两端焊。

2.3采用较低刚性的焊接接头

为使零件受热变形空间充分,对于较大刚性的焊接接头,考虑到焊接因应力而产生裂纹,在设计时要减小接头拘束度。实际生产中,建议以翻边焊接取代插入焊接,用空心钢管作为焊材,可大幅度减小接头刚性,使应力分散。

2.4对大量减应区进行加热

矿用车的焊接实践显示,对大量减应区进行加热在多种机械结构如轮盘式、框架式以及铸铁件的焊修中焊接效果理想。原因是加热阻碍焊接区自由伸缩的部位,可有效减小焊接应力,使焊接区同步热胀冷缩。

2.5对不同层数焊缝的金属进行不同的锤击

为利用焊缝的金属延展性抵消一部分变形,在焊接温度为500~800℃时可采取以下措施:对于单层焊缝,用力度和频次适当的圆锤敲击,以减小内应力;对于多层焊缝,不能锤击底和盖面焊缝部位,以免损坏物件,造成缺陷。

3 侧梁挠度值的控制

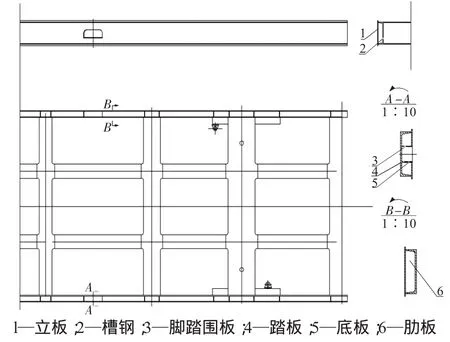

根据理论分析,要想控制变形或按照预期的效果进行定位变形,首先从焊接顺序及结构上进行控制,要求侧梁的均匀上挠度为如图1所示。

图1 车架结构简图

根据实际生产经验可知,组装底架钢结构后,由于车体重量大、刚性强,按照原工艺技术水平制作的上挠度,工艺很难保证。通过产品结构分析,认为在钢结构组焊前,应预制侧梁上挠度。根据生产经验和多次测定可知,要使钢结构有的上挠度,必须保证在侧梁组焊完成后外旁承内侧均匀有(22±2)mm的上挠度。

为了在侧梁上得到所需要的上挠度,同时满足侧梁制造工艺要求,对其上挠度的预制方法及焊接上的措施进行了分类。侧梁上挠度的预制方法主要有:在焊接过程中采用强制变形法;在组焊过程中强制侧梁上挠度比设计要求留有回弹量;采用焊后压力机强制调整上挠度和火焰;焊后对车体保压24 h后,等车体完全冷却后再拆除保压工装。

根据目前的工艺条件及侧梁本身的结构特点,采用强制焊接变形、压力机调整的方法,预制侧梁挠度难度很大,对工装要求严格,成本高,不适用。采取焊接过程中火焰矫正与焊接变形方向相结合的方法,既可满足侧梁上挠度预制的要求,又可满足设计要求,不仅节省大量的工装费用,而且缩短生产周期。

侧梁焊接过程采用的焊接变形控制方法为:首先将钢结构踏板与上盖板点焊固定,固定两侧腹板,按工艺要求对上盖板与隔板、隔板与腹板进行焊接,全部组焊后将支撑工装点焊牢固,将下盖板点焊固定;然后将上述组焊构件摆放至焊接平台上,组焊侧梁与上下盖板;最后调整侧梁上挠度。

在点焊过程中,除控制组装尺寸外,还要重点控制焊接变形和侧梁内部焊接应力。在组焊过程中,应以构件中心为对称轴,由中心向两端对称焊接。

4 实施效果

经测定,施焊完工后侧梁扭曲小,在全长范围内,可将旁弯控制在2~4 mm,满足产品全长均匀上挠度值约20~24 mm的要求,在外旁承14 550 mm内测量时,上挠值在13~17 mm的范围内。在台位上根据技术要求对上挠值进行调整。通过组装施焊,外旁承内侧上挠度值达不到规定要求,结合火焰调整后此值可达到规定值。火焰调整采用装配位置三角形火焰加热法,一般取3个位置,具体位置根据组焊后的测定值决定。

当台位上火焰调整上挠度内应力减小时,运用焊接本身的变形可满足上挠度值的要求,再配合少量的火焰矫形,在侧梁组焊过程中,选择合理的产品、规定的焊接顺序和方向要求,使焊接热量分布均匀,减少焊接变形量。

5 结语

焊接变形在焊接构件中普遍存在,应针对产品具体情况具体分析。只有严格控制结构设计,全方位监控工艺制造、焊后处理等阶段,才能确保产品质量得到用户的满意,为企业赢得更为广阔的市场空间。

[1]王天武.挖掘机大型结构件焊接工艺研究[D].长春:吉林大学,2003.

[2]丛培山.矿用挖掘机原始参数的几个问题[J].矿山机械,1982(8):1-9.

[3]付荣柏.焊接变形的控制与矫正[M].北京:机械工业出版社,2006.

[4]中国机械工程协会焊接协会.焊接手册[M].北京:机械工业出版社,2010.

[5]李亚江,刘强,王娟.焊接质量控制与检验[M].北京:化学工业出版社,2005.

[6]劳动和社会保障部,中国就业培训技术指导中心组织.国家职业资格培训教程—焊工[M].北京:中国劳动社会保障出版社,2005.

(编辑:胡玉香)

Deflection Control and the Welding Deformation of Side Beam of the Rail Car

QU Pu

(Yongji Motor Factory of China North Car Group,Yongji Shanxi 044502)

This paper introduces the low frame of rail cars and emphasize the deflection and deformation of side beam. The deflection and deformation of side beam and low frame have been controlled by adopting reasonable plans of welding order,rigidity permanently couple and prestrain method,which can achieve the design demand.

frame,welding deformation,deformation,welding order

U273.1

A

1672-1152(2016)04-0103-03

10.16525/j.cnki.cn14-1167/tf.2016.04.35

2016-06-17

屈普(1970—),男,从事人力资源和信息化管理工作,高级工程师。