碗扣式钢管支架承载力试验结果分析

吴志新,项炳泉,刘杭杭,刘 勇

(安徽省建筑科学研究设计院,合肥,230001)

碗扣式钢管支架承载力试验结果分析

吴志新,项炳泉,刘杭杭,刘 勇

(安徽省建筑科学研究设计院,合肥,230001)

与普通扣件式钢管模板支架相比,碗扣式钢管模板支架具有搭设更加方便、节点性能更加稳定、受力性能更加良好等优点,在各类建筑工程中得到越来越多的应用,然而至今还没有成熟的技术规范,使其工程应用存在隐患,也制约了其进一步的推广。本文开展了4×4跨碗扣式钢管模板支架承载力的试验研究与有限元分析,以期为碗扣式钢管模板支架设计与施工提供指导。

碗扣式节点;承载力;铰接

0 引 言

碗扣式钢管支撑架作为一种新型支撑体系,因其具有承载力大,施工效率高和节点安全可靠等优点,近年来,广泛应用于地铁、桥梁、大坝等多种工程施工中,取得了显著的经济效益。

本文以地铁站主体结构支撑体系的课题研究为契机,试验研究碗扣式钢管支架承载力及其水平杆和立杆在竖向荷载作用下力的传递方式,并与有限元分析结果进行对比,提出小变形条件下碗扣式节点视为“铰接”的合理性,在实际工程中支架结构在线弹性阶段计算承载力与实验更吻合,结果更可靠。

1 支撑架试验

1.1试验设计

碗扣式钢管支撑架承载力试验在安徽建筑大学土木工程学院结构试验室进行,试验现场如图1。试验方案:支撑架一共搭设25根立杆,纵横向各4跨,步距1200 mm,立杆间距900 mm ,架高5.0 m,地杆距地面高300 mm,天杆距木楞高500 mm,架体四周布置竖向斜支撑,顶层和底层布置水平斜支撑。杆件在施工现场随机选取,钢管平均外径为47.5 mm,有效壁厚平均值为2.9 mm,材质为Q235。通过在加载梁上安装千斤顶对荷载板上施加竖向压力,实现各立杆上同步加载[1]。试验装置见图1,应变计见图2。

图1 试验装置

图2 应变计

1.2试验荷载确定

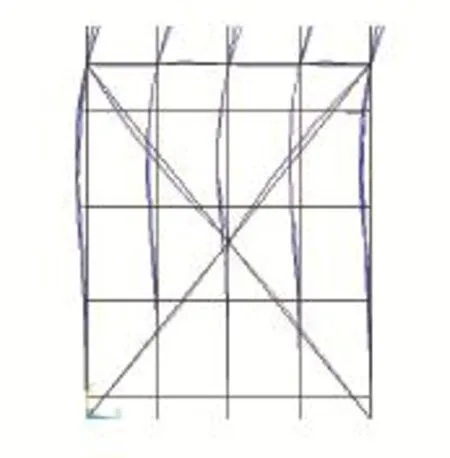

运用ANSYS有限元软件对试验支撑架的极限承载力进行模拟计算,模型按1:1尺寸建模。试验支撑架平面尺寸3.6 m×3.6 m,支架高5.0 m。参数选取:钢管直径47.5 mm,壁厚2.9 mm,弹性模量Es=2.06×106 MPa,泊松比ν=0.3;约束与加载:支架与支撑面之间采用铰接,碗扣节点在纵向和横向截面内采用铰接方式连接;模拟分析过程分为线性屈曲分析和非线性屈曲分析两个步骤,线性屈曲分析时竖向荷载F=2.5 kN,非线性屈曲分析时,竖向荷载按线性分析的临界荷载作为试算荷载并施加很小的水平向扰动荷载[2]。模型约束与加载图见图3。

1.2.1线性屈曲分析结果

线性屈曲分析(失稳分析)基于线性理想结构的假设进行分析,所以该方法的结果偏大,在设计中不宜直接采用分析结果,但线性屈曲分析结果可以作为非线性屈曲分析的试算荷载[3]。模态分析结果取前三阶模态,模态图见图4、图5、图6。

图3 约束与加载图

图4 一阶屈曲模态

图5 二阶屈曲模态

图6 三阶屈曲模态

工程中取一阶模态频率数值与荷载值的乘积作为线性屈曲结果。一阶模态频率数值fact=0.34664×106,荷载F=2.5 N,线性屈曲荷载Fcr=fact×F=2.5×0.34664×106=866.6 kN。

1.2.2非线性屈曲分析结果

非线性屈曲分析属于大变形的静力学分析,在分析中将压力扩展到结构承受极限载荷。使用非线性屈曲分析方法得到的临界载荷一般较线性方法小,因此在非线性分析中通常使用线性分析中的临界载荷为试算荷载的起点,分析结果出现屈曲后的变化形态[3]。

图7 荷载与位移曲线图

由模拟结果(图7)整理可得:

(1)支架受力状态可以分为三个阶段:

a)荷载小于500 kN,基本为线弹性阶段;

b)荷载在500 kN~625 kN之间,为弹塑性阶段;

c)荷载大于625 kN,进入屈服阶段。

(2)曲线发生突变点,即为结构屈曲的发生点,失稳承载力取为625 kN。

1.3测点布置

本次试验布置测点位于碗扣节点周边的立杆和横杆上,主要为了探究碗扣式支撑体系在竖向荷载作用下,立杆和水平杆应力的传递方式以及碗扣节点的受力特征。测点布置示意图见图8。

图8 应变测点布置示意图

1.4加载步骤

(1)预加荷载至50 kN,持荷10 min后卸载;

(2)正式加载至50 kN以后,按每级加载50 kN,每级荷载持荷10 min;

(3)当架体有明显屈曲变形现象后,按每级15kN加载,每级荷载持荷10 min;

(4)当无法继续加载或荷载掉载1/8至1/10左右时定义为支架破坏,取该级荷载为支架的极限荷载[4]。

(5)卸载阶段:当达到极限荷载后,持荷至位移和变形充分发展后进行卸载。

2 试验数据分析

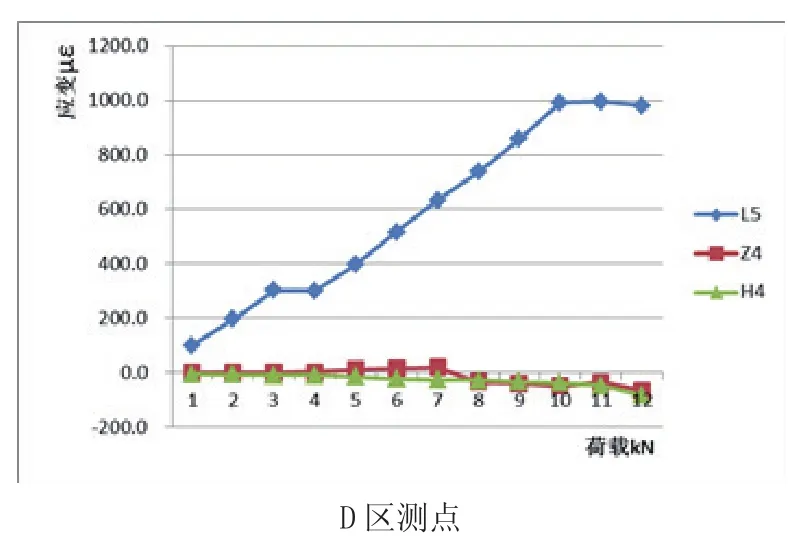

试验竖向荷载加载至530 kN,支架顶部便出现较大的侧向位移,无法保持竖向荷载稳定。每级加载结束,待支撑架稳定后采集立杆和横杆的应变值。杆件应变与荷载关系曲线见图9。

图9 立杆与水平杆应变与荷载关系曲线

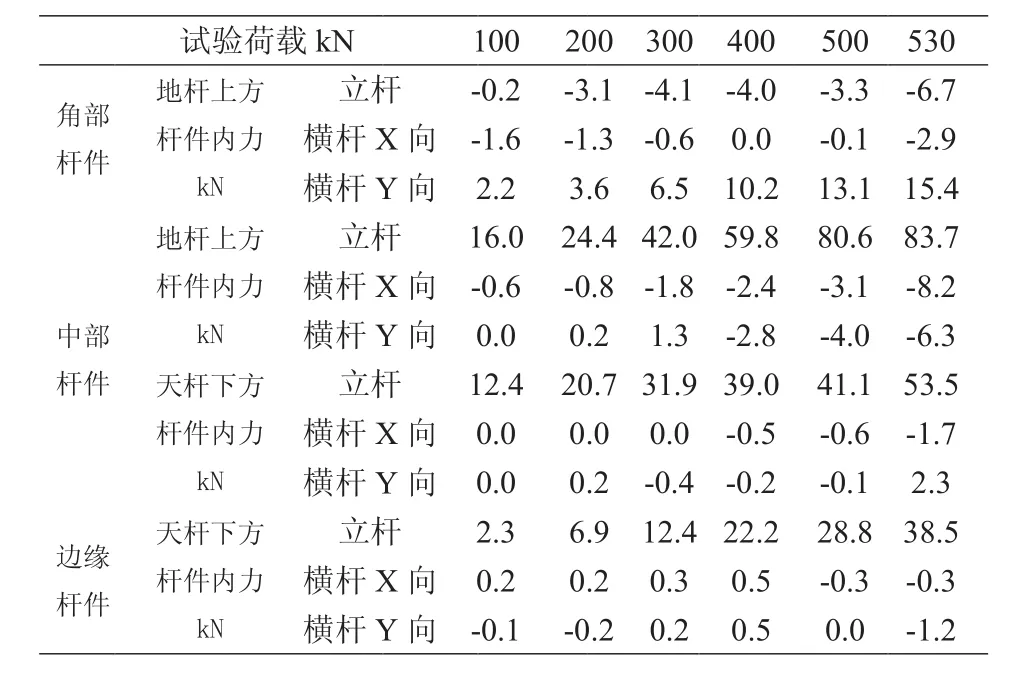

在不同竖向荷载作用下,架体各测点内力结果如表1。

表1 试验支撑架各部位测点杆件内力

由图4-图7曲线图及表1内力结果所示:

(1)在加载过程,支架角部立杆出现拉应力,造成周边水平杆内力明显增大比其它部位的水平要大。由于荷载不均和材料缺陷等因素造成立杆出现拉应力状态,在实际工程监测中经常出现局部立杆受力异常,周边立杆和水平杆需要承担更大内力,这对支架的承载力有较大影响。

(2)中部和边缘部位立杆均为压应力状态,水平杆内力随立杆内力增大而增大,表1试验结果显示水平杆内力未超过立杆内力的10%,但水平杆的内力方向和大小的变化对立杆的内力有较大的影响,这是支体系内部内力重新配的结果。

(3)碗扣节点在小变形条件下可视为“铰接”[5],随着支架结构进入塑性阶段后,加之自身存在缺陷或加载不均等因素影响,造成碗扣节点之间相对位移增大,碗扣节点将从“铰接”状态向“半刚度”状态转化。

(4)试验过程中,支架主要处于线弹性受力状态,进入塑性阶段后,支架侧向位移明显增大、荷载无法保持稳定,当荷载加至530 kN时支架失稳而停止加载。

3 结论

本文通过试验研究和模拟分析结合出的结论如下:

(1)支撑结构处于线弹性受力阶段,横杆的轴向力与立杆轴向力比较很小,可认为支撑体系处在小变形状态,碗扣节点视为“铰接”是合理的。

(2)碗扣节点采用“铰接”方法建模,计算出失稳承载力(625 kN左右)要比试验承载力(530 kN)大,说明这样取偏于不安全,在不考虑支撑体系自身缺陷的情况下,计算结果在线弹性阶段取值(即500 kN)是偏于安全的。

(3)目前支撑架失稳承载力计算理论的研究还不完善,采用偏于安全的“铰接”理论体系计算是工程安全施工的保证。尤其在施工实践中,达不到国家的钢管和长期重复使用造成的缺陷对承载力影响是不可忽视的。

[1]JGJ166-2008《建筑施工碗扣式钢管脚手架安全技术规范》[S].北京:中国建筑工业出版社,2008.

[2]Colson A J M T,Hunt G W.Static and Dynamic Instability Phenomena[M]. London:Wiley,1983.

[3]Chou SN,Hale J K.Method of Bifurcation Theory[M].New York:Springer-Verlag,1982.

[4]周康喆.碗扣式钢管模板支架承载力试验与分析[D].天津:天津大学,2010.

[5]杨亚男.《建筑施工碗扣式钢管脚手架安全技术规范》JGJ166-2008的编制及其说明[J].施工技术,2009,38(6):1-3.

Analysis on the Bearing Capacity of Steel Tubular False Work with Bowl-button-type Connection

WU Zhixin,XIANG Bingquan,LIU Hanghang,LIU Yong

(Anhui Institute of Bulding Research Design,HeFei,230001,China )

Compared toordinary steel tubular falsework with fastener-type connection, steel tubular falsework with bowl-button-type connection has advantages of more convenient scaffold work, more stable node performance, and more favorable mechanical properties, and it is more and more commonly employed in various projects. However, the lack of mature technical standard may bring about hidden danger and also lays restrict onthe promotion of this steel tubular falsework. In this thesis, the research of the capacity of the 4*4 steel tubular falsework with bowlbutton-type connection is experimentally carried out. The highlight of this thesis is to provide some guidance for the design and construction of steel tubular false work with bowl-button-type connection.

bowl-button-type connection; bearing capacity; hinge connection

TU731.2

A

2095-8382(2016)04-031-04

10.11921/j.issn.2095-8382.20160407

2015-11-26

吴志新(1976—),男,硕士研究生,主要研究方向为结构动力学及其应用。