渣油加氢装置改分馏塔为闪蒸塔的可行性分析

张 铭 谢六英

渣油加氢装置改分馏塔为闪蒸塔的可行性分析

张 铭1,2谢六英1,2

1.中化泉州石化有限公司 2.厦门大学化工学院

渣油加氢装置因运行初期和末期的反应温度不同导致轻油收率不同,该文针对装置运行初期轻油产量较少的问题,用Aspen plus进行模拟计算,讨论在低转化率下改变分馏塔的操作,以达到节能降耗、降低柴汽比的目的。

渣油加氢 分馏塔 化学流程模拟

渣油是一种黑色、粘稠、馏分较重的油,其中富含大量的硫、氮、金属等杂质。为了给催化裂化装置提供优质的原料,需要对渣油进行加氢预处理,渣油加氢技术是将重质渣油深度加工的主要工艺技术,能将渣油中的硫、氮、金属等杂质大部分脱除,降低残碳含量,具有改善油品质量、环境友好、低碳、效益显著和实现石油资源的高效利用等优势,已被广泛应用[1]。以中化泉州石化有限公司的渣油加氢装置为例,装置的原料为常压渣油,经过高压泵升压后与高压氢气混合进入反应器,在高温高压的条件下反应脱除油品中的硫、氮、氧、金属,为催化裂化装置提供优质的原料。由于反应温度较高,部分渣油在反应器中发生热裂化,副产少量轻质馏分油。反应流出物经过分离系统和分馏塔,将石脑油、柴油与常压渣油分离,将常压渣油送至催化裂化装置。

渣油加氢装置最主要的产品是加氢后的常压渣油,其最重要的控制指标就是油中的硫含量,而原料性质的不同以及随着运行催化剂逐渐失活等因素,都会导致产品中的硫含量发生变化。为了保证产品中硫含量合格,采用的最直接手段就是调整反应温度。反应温度的变化又将导致热裂化所生成的馏分油产量发生变化,这就会造成分馏系统的设计参数与实际操作过程中发生偏离。为了降低能耗及操作难度,我们可以将分馏塔改为闪蒸塔,并用Aspen plus进行模拟,论证其可行性。

1 流程描述

中化泉州石化渣油加氢分馏系统由三大部分组成:硫化氢汽提塔、加热炉和分馏塔。反应系统来的低分油首先进入汽提塔,主要脱除油中溶解的硫化氢。汽提塔底油(温度310℃,压力为1.5MPa,流量为384t/h)经过分馏炉加热后进入分馏塔。

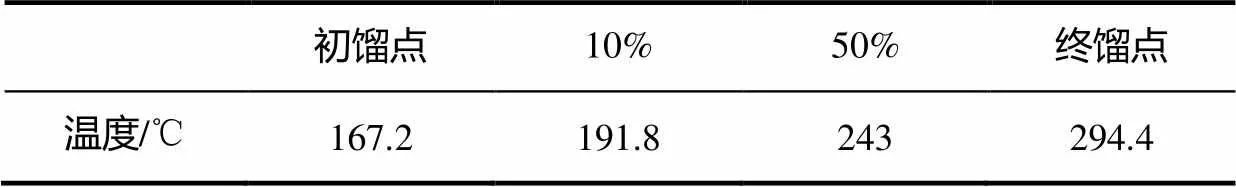

渣油加氢分馏塔流程如图1所示,塔顶产品为石脑油,其流量为2t/h,馏程如表1所示;中段抽出产品为柴油,其流量为22t/h,馏程如表2所示;塔底产品为常压渣油,其流量为360t/h,馏程如表3所示。

图1 渣油加氢装置分馏塔流程

表1 塔顶石脑油分析数据

表2 中段柴油分析数据

表3 塔底常压渣油分析数据

2 流程模拟及核算

在模拟计算前,首先要确定分馏塔进料的分析数据,但是由于分馏塔入口温度较高且没有取样口,所以缺乏直接的分析数据。而分馏塔出口的三个产品都有分析数据,把三种产品的分析数据进行拟合,可以得到进料的数据。

2.1 进料分析数据拟合

2.1.1 输入油品分析数据

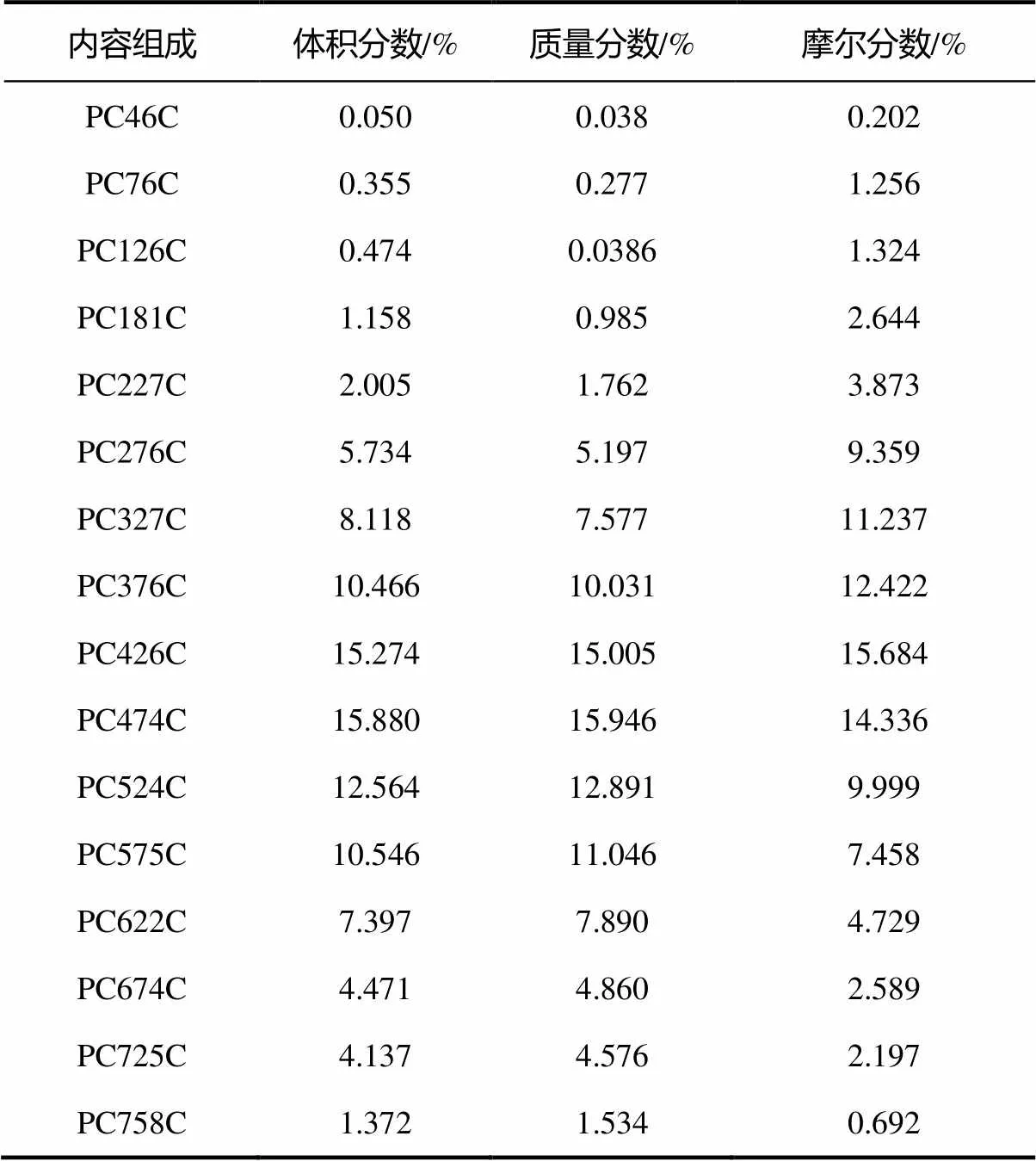

启动Aspen plus,选择模板petroleum with metric units,运行类型选择assay data analysis[2]。进入components| specifications|selection页面,在component ID中输入oil-1、oil-2、oil-3,三种油的的类型(type)选择assay。然后进入components|assay/blend|oil-1|basic data|dist curve页面,蒸馏曲线类型(distillation curve type)选择ASTM D86,比重为0.753,然后输入表1中的蒸馏数据。同样,进入components|assay/blend|oil-2|basic data|dist curve页面,蒸馏曲线类型(distillation curve type)选择ASTM D86,比重为0.8467,然后输入表2中的蒸馏数据。然后,进入components|assay/blend|oil-3|basic data|dist curve页面,蒸馏曲线类型(distillation curve type)选择true boiling point(weight basis),比重为0.9245,然后输入表3中的蒸馏数据。

2.1.2 混合三股油品

进入components|assay/blend|object manager页面,点击new,出现create new ID对话框,输入ID为MIXOIL,select type选择blend,点击OK,进入components|assay/blend|mixoil|mixture|specifications页面,定义三股油的质量分率,oil-1的质量分率为0.005,oil-2的质量分率为0.057,oil-3的质量分率为0.938。

2.1.3 生成虚拟组分

进入components|petro characterization|generation|object manager页面,点击new,在enter new ID中输入虚拟组分集名称oil。点击OK,进入components|petro characterization| generation|oil|specification页面,规定MIXOIL的权重因子为1。点击next,出现required ADA/PCS input complete对话框,选择默认的go to next required input complete对话框。点击OK,运行模拟。

2.1.4 查看运行结果

进入components|petro characterization|results,查看混合油模拟结果,见表4及表5。

表4 分馏塔进料各虚拟组分及比例

表5 分馏塔进料馏程(压力:1.01325bar)

2.2 闪蒸塔设定与模拟

2.2.1 建立流程

进入setup|specifications|global页面,将运行模式(run type)由assay data analysis改为flowsheet,关闭数据浏览窗口,进入process flowsheet页面,建立如图2所示的流程图,其中闪蒸塔采用模块库里的separators|flash2|v-drum1模块,冷却器采用模块库里的heat exchangers|heater|heater模块。

2.2.2 选择物性方法

点击next,进入properties|specifications|global页面。在过程类型process type中选择refinery,物性方法property method选择BK10。

图2 模拟流程

2.2.3 输入进料条件及闪蒸塔、冷凝器操作条件

点击next,输入进料条件,温度为硫化氢汽提塔出口温度310℃,压力为15bar,流量为384t/h。

然后输入闪蒸塔的操作参数,压力1.8bar,热负荷为0。再输入冷却器操作参数,出口温度为45℃,压力降为0。

2.2.4 运行模拟并查看结果

点击next,运行模拟,运算结束后,在results summary|steams|material中查看物流数据表,如表6所示。

表6 物流数据表

从物流数据表可以看出,塔顶的气相量比较少,流量只有511.6kg/h,馏程大致为石脑油和柴油组分,可以间断地外送至柴油加氢装置或者轻污油系统,现有的冷凝器及回流罐、回流泵完全可以满足操作要求。绝大部分进料集中在塔底。由于闪蒸出的气相量很少,所以气液相的温度都基本没有变化。塔底油流量为383.2t/h,温度为330℃,可以满足与原料油换热的要求,并且现有的分馏塔底泵也可以满足该操作条件。

3 装置改造后的优点

从计算结果可以看到,现有的设备管线完全可以满足改分馏塔为闪蒸塔的操作条件,并且改造后有如下优点:

3.1 节能

改造前,硫化氢汽提塔底油经过加热炉加热至340°进入分馏塔,每小时消耗瓦斯量约500Nm3/h,改造后可以停加热炉操作,大大减少了瓦斯的消耗;改造前,中段回流泵及塔顶回流泵需要连续运转,改造后只需塔顶回流泵间歇运转,减少了耗电;改造前,塔底吹入1MPa过热蒸汽量为5.5t/h,改造后可以停用吹汽,减少了蒸汽的消耗。

3.2 降低操作难度

改造前,需要维持分馏塔的温度梯度、分离效果,改造后只需闪蒸操作,操作难度大大降低。

3.3 降低柴汽比

改造前,每小时柴油产量约为22t,改造以后,大部分柴油进入塔底产品,随常压渣油一同送至催化裂化装置进一步被裂化为汽油,降低柴汽比。

[1] 方向晨. 国内外渣油加氢处理技术发展现状与分析[J]. 化工进展,2011,30(1): 95-97.

[2] 孙兰义. 化学流程模拟实训——Aspen Plus教程[M]. 北京:化学工程出版社,2012.