分解炉混煤燃烧最佳底锥入口直径的模拟研究

徐顺生,武 浩,刘飞虹,杨易霖,时章明,欧文剑,肖逸奇

(1.湘潭大学机械工程学院,湘潭 411105;2.中南大学能源科学与工程学院,长沙 410083)

分解炉混煤燃烧最佳底锥入口直径的模拟研究

徐顺生1,2,武 浩1,刘飞虹1,杨易霖1,时章明2,欧文剑1,肖逸奇1

(1.湘潭大学机械工程学院,湘潭 411105;2.中南大学能源科学与工程学院,长沙 410083)

针对某水泥厂5500 t/d三喷腾型分解炉,采用数值模拟方法,对温度场、速度场、组分浓度场进行仿真研究,得到了底锥入口直径变化时炉内混煤燃烧规律和碳酸盐分解规律,确定了仿真条件下最佳入口直径 ,并通过现场测试验证了仿真计算模型的可靠性。通过仿真研究结果综合评价,确定计算条件下最佳入口直径为2.0 m,此时,炉内流场合理,高温区范围最大,且其温度值能满足生料分解要求,煤粉燃尽率为91.87%,生料分解率为94.42%。

分解炉; 混煤; 燃烧; 数值模拟; 耦合

1 引 言

为了应对优质煤炭资源的日益枯竭[1],追求用能成本的不断降低,在工业炉窑上使用混煤替代优质烟煤入炉燃烧已成为一种非常有效的方法。混煤替代燃烧技术在用煤巨大的水泥工业上得到了成功的应用,并取得了显著的经济效益。分解炉应用混煤后,普遍存在着燃烧效率和生料出炉分解率下降问题,设法提高分解炉混煤燃烧效率和生料分解率,进一步降低能耗,已成为水泥技术工作者必须面临的问题。

针对分解炉混煤燃烧问题,国内外学者开展了大量研究工作。李永华、Arenillas等[2,3]采用CFD(计算流体动力学)技术对混煤燃烧特性及污染物生成等方面进行了研究。梅书霞、李建锡等[4,5]分别从数值模拟和燃烧学理论出发分析了分解炉内煤粉燃烧与生料分解之间的关系。周志军等[6,7]通过实验结合数值模拟方法对劣质煤在炉内的燃烧特性进行了大量研究,有效的提高劣质煤在炉内的燃烧效率。国内外研究人员对分解炉内混煤高效燃烧的研究大多从混煤燃烧特性出发,对分解炉混煤燃烧的结构优化研究较少,研究成果不能较好的指导分解炉燃用混煤的技术改造和高效运行优化。

分解炉底锥入口直径对整个窑系统热工状况影响重大,底锥入口直径偏小,会导致窑尾烟气速率过快,分解炉出口压力偏高,进而影响预热器压力和回转窑风量,造成孰料欠烧甚至生烧。而底锥入口直径偏大则会降低窑尾烟气速率,弱化一次喷腾效应,缩短生料和煤粉在分解炉内的停留时间,从而影响煤粉燃烧与生料分解。因此必须科学合理地选择分解炉底锥入口直径以提高混煤在炉内的燃烧效率及生料分解率。

鉴于应用实验方法深入系统研究分解炉混煤燃烧的困难性,对某工厂5500 t/d的三喷腾型分解炉,本文采用数值模拟结合理论分析的方法,研究分解炉结构对混煤燃烧的影响,并通过分析得到了仿真条件下最佳的分解炉底锥入口直径。

2 模型及边界条件

2.1 几何模型

图1为按1∶1建模的TTF分解炉几何模型,炉高45.88 m,柱体部分内径7.6 m。该分解炉采用分料、分风的分级燃烧方式。底部为来自回转窑的窑尾烟气入口,三次风分二级(还原风、燃尽风)进入,还原风通过二根对称风管从分解炉下柱体喷入,提供煤粉燃烧所需的大部分空气,与煤粉混合后产生不完全燃烧,形成还原气氛,极大的减少NOx生成,并对窑尾入炉烟气中的NOx形成强还原作用。从还原风管进入的二股三次风与窑尾烟气相遇后形成复杂的旋流-喷腾效应;一根燃尽风管向下倾斜布置在分解炉中部缩口上方,提供燃尽风,并与上升烟气共同作用,形成回流区,进一步提高煤粉燃烧效率;四根喷煤管位于还原三次风管上方,每边两根,对称分布;为使物料分散更加均匀,采用分级喂料方式,下层两个喂料点位于喷煤管上方,上层两个喂料点位于中部柱体底部;该炉型由三段柱体、两个缩口组成,两个缩口处形成喷腾效应,缩口四周形成附壁循环流,极大的增加了物料的分散性和料粉的停留时间;顶部出口带有缩口,使气体与料粉出现回返运动和碰顶效应,延长了气流与料粉的停留时间,生料分解率得到进一步提高,出炉烟气温度进一步降低。模型采用Gambit软件划分网格,不同部位采用不同网格(结构化网格与非结构化网格)并对缩口及各个入口部分分别进行局部加密,网格总数1582561个,网格划分如图2所示。

图1 分解炉几何模型 Fig.1 Geometric model of the precalciner

图2 分解炉网格划分Fig.2 Mesh division of the precalciner

2.2 数学模型

通常用于模拟窑炉气相湍流流动的模型有:标准k-ε模型、RNG k-ε模型、Realizable k-ε模型。RNG k-ε模型在ε 方程前面增加了一个附加项,使得在计算速度梯度较大的流场时精度更高,模型中考虑了旋转效应,因此对强旋转流动计算精度得到提升。分解炉内气相流动为带旋流的湍流流动,其特点是流场完全无规则,流场中的各物理量均具有随机性。考虑到RNG k-ε模型对强旋流动的计算精度较高[8,9],因此本文采用RNG k-ε模型对炉内气相流场进行数值模拟。其守恒方程如下:

(1)

式(1)为质量守恒方程的一般形式,Sm为源项。

(2)

式(2)为动量守恒方程,其中:p-静压;gi-i方向上的重力体积力;Fi-i方向上的外部体积力;τij-应力张量,由式(3)给出。

(3)

式(4)为能量守恒方程,其中:cp-比热容;T-温度;k-流体的传热系数;ST-粘性耗散项。

(4)

采用离散相模型[10,11]进行颗粒相轨迹计算,通过积分拉氏坐标系下颗粒作用力计算颗粒运动轨迹。鉴于颗粒相受力状况极其复杂,在建立颗粒相随机游走模型时,假设颗粒为球形且忽略颗粒间的交互作用及作用在颗粒上的升力等。

煤粉燃烧可大致分为挥发份析出、燃烧以及残余焦炭颗粒燃烧两个过程。对挥发份析出采用single-rate(单步反应)模型,焦炭颗粒燃烧采用kinetics/diffusion-limited(动力/扩散控制)模型[12]。采用组分输运结合涡耗散概念模型模拟煤粉燃烧与生料分解耦合过程。采用P-1模型[13]模拟气固两相间的辐射传热。

2.3 边界条件与数值解法

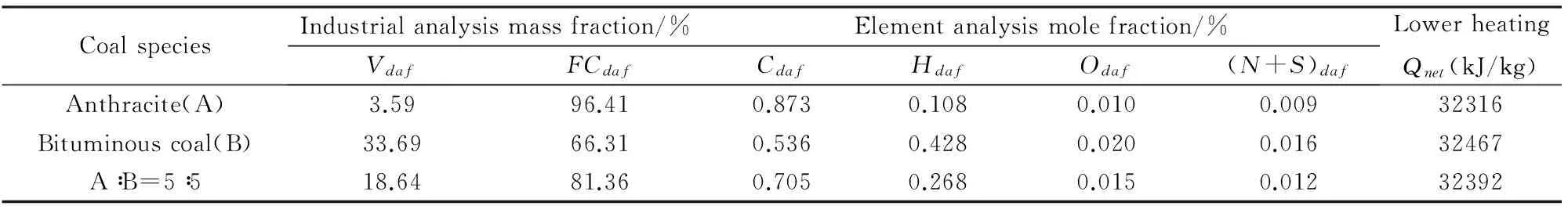

对分解炉三次风入口采用速度进口边界条件,煤粉、料粉及窑尾烟气使用质量流量入口边界,出口为压力出口边界,炉体其余部分设置为壁面,选择无滑移标准壁面函数描述。仿真边界条件由分解窑热平衡测试获得,结构参数查阅设计档案资料获得。本次仿真计算的相关运行参数和结构参数如下:三次风速度27 m/s,温度1173 K;入炉烟气流量35.22 kg/s,温度1273 K;煤粉颗粒粒径dp=50~80 μm,分布服从Rosin-Rammler方程,展开系数4.52。四根喷煤管进煤量均为1.45 kg/s,煤粉颗粒射流喷射半角15°,半径95 mm。入炉混煤由50%日盛无烟煤与50%江苏天宝烟煤掺混而成。煤粉工业分析、元素分析数据汇总于表1。采用控制容积法对流体相的控制方程进行离散,SIMPLE算法求解速度与压力耦合[14]。使用一阶迎风差分格式得到差分方程组。采用TDMA逐面迭代方式进行求解。

表1 煤粉分析Tab.1 Coal analysis

3 仿真结果与分析

3.1 速度场仿真与分析

底锥入口直径对分解炉速度场影响的仿真结果如图3所示。由图3知,窑尾烟气经底锥入口高速流入,产生第一次喷腾效应,冲散落入锥内料粉并携带上行,锥壁四周产生回流,料粉受离心力作用抛向壁面失速后滑入窑内。烟气上升到还原风管时,汇合喷入炉内的二股高温三次风继续上升,与喂入炉内的煤粉混合发生剧烈燃烧,随后着火煤粉气流冲击喂入的高温料粉,料粉分散并受热分解,气流上升到第一个缩口时,产生第二次喷腾效应,上升到燃尽风口时,受到斜喷入炉燃尽风作用,两侧产生较大回流区,燃尽风喷入加速了焦碳粒子燃烧,回流区的存在则强化了料粉分散,并延长了碳粒停留时间。当烟气上升到第二个缩口时,产生第三次喷腾效应,至分解炉出口,因碰顶效应,气流折返和颗粒反弹,延长了颗粒和气流停留时间,三次喷腾效应极大的强化了料粉、煤粉分散、分解与燃烧,提高了煤粉燃尽率和生料分解率。从图3a可知,该工况下,底锥回流区明显小于其他工况,这会导致锥体部分生料、煤粉难以扩散,降低出炉的分解率与燃尽率,加重窑的煅烧负荷。图3b、3c,由于底锥直径加大,窑尾烟气速度减小,底锥回流区增大,分解率和燃尽率逐渐增加。图3d、3e,由于入炉烟气速度过小,底锥附近喷腾效应减弱,煤粉、料粉在炉内停留时间缩短,炉内分解率和燃尽率下降。

图3 不同底锥入口直径下分解炉内速度分布图(a)X=0,Y=0,D=1.6 m;(b)X=0,Y=0,D=2.0 m; (c)X=0,Y=0,D=2.4 m;(d)X=0,Y=0,D=2.8 m;(e)X=0,Y=0,D=3.2 mFig.3 Velocity distribution at different precalciner's bottom cone inlet diameter(a)X=0,Y=0,D=1.6 m; (b)X=0,Y=0,D=2.0 m;(c)X=0,Y=0,D=2.4 m;(d)X=0,Y=0,D=2.8 m;(e)X=0,Y=0,D=3.2 m

3.2 温度场模拟结果分析

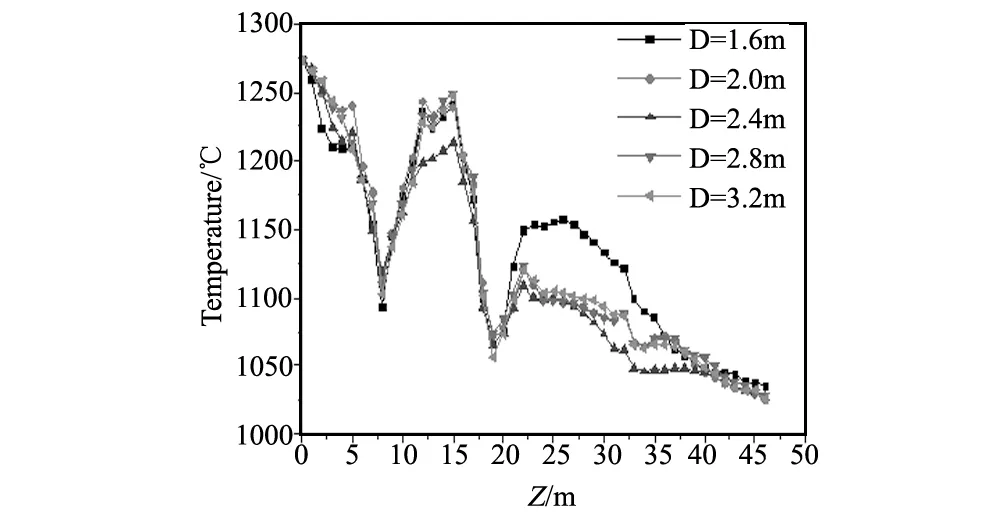

底锥入口直径变化时分解炉温度场仿真结果及垂直分解炉轴线方向截面平均温度变化分别如图4、图5所示。由图4知,煤粉主燃烧区位于二侧生料管附近,这是由于向上运动的煤粉颗粒流受向下喷入的生料流的冲击折返,在此附近停留时间延长,与三次风充分混合,挥发份及焦炭颗粒迅速燃烧所致。入口直径 d=1.6 m 时,炉内主燃烧区温度明显低于其它工况,而燃尽三次风管附近高温区温度则高于其他工况。这是由于缩口直径过小时,入炉烟气速度过快,导致煤粉在下部主燃烧区停留时间变短,大量未燃尽的煤粉颗粒随烟气上升推迟至燃尽三次风管附近燃烧所致。图4b炉内主燃烧区范围最大,可见随着缩口直径增大,入炉烟气速度降低,煤粉在生料管附近停留时间增加,燃烧放热增加。图4c~e,炉内主燃烧区呈减小趋势,这是由于缩口直径的进一步增大导致入炉烟气速度过小,缩口附近喷腾效应减弱,煤粉与三次风混合速度降低,燃烧速度变缓,放热减少所致。

图4 不同底锥入口直径下分解炉内温度分布云图(a)X=0,Y=0,D=1.6 m;(b)X=0,Y=0,D=2.0 m; (c)X=0,Y=0,D=2.4 m;(d)X=0,Y=0,D=2.8 m;(e)X=0,Y=0,D=3.2 mFig.4 Temperature distribution at different precalciner's bottom cone inlet diameter(a)X=0,Y=0,D=1.6 m; (b)X=0,Y=0,D=2.0 m;(c)X=0,Y=0,D=2.4 m;(d)X=0,Y=0,D=2.8 m;(e)X=0,Y=0,D=3.2 m

由图5知:在不同烟气入口直径下,垂直烟气流动方向各切面平均温度分布曲线均存在两个波峰。第一个波峰位于生料管附近,为主燃烧区,生料分解主要在此进行;第二个波峰位于燃尽风入口附近,是由于燃尽三次风在此与主燃区未燃尽焦碳粒子加速燃烧放热所致。缩口直径为1.6 m时主燃烧区温度低于其他工况;缩口直径2.4 m,炉内整体温度最低,对需要大量热源的生料分解不利;缩口直径2.0 m、2.8 m、3.2 m温度曲线基本重合,但缩口直径为2.0 m时炉内主燃烧区温度高于其他工况,更利于生料分解。综合图4、图5分析得出,在其他因素稳定的情况下,分解炉底锥烟气入口直径为2.0 m时,混煤燃烧的温度分布最利于生料分解。

图5 沿Z轴各截面平均温度分布曲线Fig.5 Average temperature distribution curve of each section along Z axis

图6 分解炉高度方向各组分质量分数Fig.6 Mass fraction of each component in the precalciner's height direction

3.3 浓度场仿真结果及分析

不同底锥入口直径下CaCO3、CaO、CO、O2沿分解炉轴向垂直截面平均浓度仿真结果如图6所示。

由图6知,在还原风管上方(Z≈9 m),喷入的四股煤粉流与高温三次风混合,发生猛烈燃烧,烟气中O2浓度急速下降,由于还原风空气系数α<1,供氧不足, 产生大量CO,形成还原氛围;未燃尽焦碳颗粒随气流继续向上上升(10 m 再观察CaCO3分解情况,CaCO3自下方生料管入炉后,受主气流影响向上运动;在煤粉主燃区附近(Z≈9 m),CaCO3吸热迅速发生分解反应,产生大量CO2与CaO;未分解的生料颗粒继续向上运动吸热分解,O2、CO浓度逐渐降低,CaO浓度持续升高(10 m 3.4 煤粉燃尽率与生料分解率仿真结果及分析 图7 分解炉底锥入口直径对生料和煤粉反应的影响Fig.7 Effect of bottom cone entrance diameter on the raw and coal reaction 分解炉出口煤粉燃尽率与生料分解率随底锥入口直径的变化关系如图7所示,从图7知,随底锥入口直径增大,煤粉燃尽率与生料分解率呈波动性变化。底锥入口直径为1.6 m时,燃尽率与分解率最小,这是由于入炉烟气流速过快,煤粉与生料在炉内停留时间较短,大量煤粉未能充分燃烧,不能为生料分解提供足够热量。随着底锥入口直径增加,流速减慢,料粉在炉内滞留时间得到延长,当底锥入口直径为2.0 m时,煤粉燃尽率与生料分解率均达到较大值,分别为:91.87%和94.42%。底锥入口直径继续增大,炉内一次喷腾效应减弱,三次风与煤粉混合速度降低, 料粉分散效果变差,煤粉燃尽率、生料分解率均呈下降趋势。 可见,分解炉底锥入口直径对炉内煤粉燃尽率与生料分解率有很大影响,必须选择合适的底锥入口直径,否则不仅会大大增加炉内煤耗更会加重回转窑煅烧负荷,降低窑产量。因此,必须设法获取优化的最佳值,确保分解炉煤粉燃尽率、生料分解率达到最大值。 3.5 数值模拟结果验证 本文通过测试某水泥厂正在运行的底锥入口直径2.4 m的5500 t/d TTF分解炉出口温度和烟气成分来验证模型的可靠性。采用自制高精度双层套管抽气热电偶测量分解炉出口烟气温度;采用自制的高保真高纯烟气采样系统及TH-880F烟气分析仪在线分析烟气中的O2、CO含量。测试采样 点分别离分解炉出口内壁0.3 m、0.7 m、1.1 m的位置。为确保测试的精度,测试前对所用仪表进行校验。测试结果汇总于表2。 表2 分解炉出口计算数据与测量数据对比Tab.2 Comparison of calculated data and measured data of the precalciner's outlet 从表2可知,采用前文所述数值模拟方法,得到的分解炉出口O2浓度及出口温度误差均小于4%,在工程误差允许范围内。出口CO浓度误差虽然较大,但数值偏差很小,基本符合生产实践。因此,经过实验论证,本文采用的数值模拟方法,可用于该厂5500 t/d TTF分解炉混煤燃烧的数值模拟。 本文通过对某工厂5500 t/d TTF水泥分解炉混煤燃烧不同底锥入口直径下的流场、温度场、煤粉燃尽率和生料分解率等进行数值模拟,得到下列结论: (1)分解炉底锥入口直径对炉内速度场、浓度场、温度场、煤粉燃尽率、生料分解率有较大影响,存在一个优化的入口直径,在此优化直径下,分解炉煤粉燃尽率、生料分解率处于最优运行值; (2)本文计算条件下,分解炉底锥最佳入口直径为2.0 m,此时炉内主燃烧区范围最大,且整体温度能满足生料分解要求,煤粉燃尽率、生料分解率处于最佳运行值,其值分别为91.87%,94.42%。 [1] 曹代勇,赵峰华.重视我国优质煤炭资源特性的研究[J].中国矿业,2003,10:22-24. [2] 李永华,陈鸿伟,刘吉臻,等.800 MW锅炉混煤燃烧数值模拟[J].中国电机工程学报,2002,06:102-105. [3] Arenillas A,Backreedy R I,Jones J M,et al. Modelling of NO formation in the combustion of coal blends[J].Fuel,2002,81(5):627-636. [4] 梅书霞,谢峻林,夏福明,等.分解炉内不同煤质煤粉燃烧的数值模拟[J].武汉理工大学学报,2005,27(8):20-22. [5] 李建锡.分解炉中CaCO3分解与煤燃烧的相互作用研究[J].水泥技术,1993,3:20-24 [6] 周志军,周 宁,陈瑶姬,等.低挥发分煤燃烧特性及NOx生成规律的试验研究[J].中国电机工程学报,2010,29:55-61. [7] 秦 瑾,何选明,刘瑞芝,等.催化剂对劣质煤燃烧性能的影响[J].煤炭转化,2011,02:13-16+35. [8] Three-dimensional simulation of meandering river based on 3-D RNG k-ε turbulence model[J].JournalofHydrodynamics,2008,04:448-455. [9] Simulation of 3-D flow around a van-body truck with RNG k-ε turbulence model[J].JournalofHydrodynamics(Ser.B),2001,04:98-101. [10] 石 鑫,向 阳,文利雄,等.基于离散相模型的旋转填充床内的流场分析[J].高校化学工程学报,2012,03:388-394. [11] 李亚林,袁寿其,汤 跃,等.离心泵内示踪粒子运动的离散相模型模拟[J].农业机械学报,2012,11:113-1118+64. [12] 李相国.预分解系统内流动-燃烧与分解的研究及数值模拟[D].武汉:武汉理工大学学位论文,2006. [13] Vuthaluru R,Vuthaluru H B. Modelling of a wall fired furnace for different operating conditions using fluent[J].FuelProcess.Technol.,2006,87(7):633-639. [14] 徐顺生,石永彬,黄日升,等.基于燃烧特性研究的回转窑混煤配比优化[J].硅酸盐通报,2014,33(10):2636-2642. Simulation Study on the Optimum Bottom Cone Inlet Diameter of Coal Blends Combustion in the Precalciner XUShun-sheng1,2,WUHao1,LIUFei-hong1,YANGYi-lin1,SHIZhang-ming2,OUWen-jian1,XIAOYi-qi1 (1.School of Mechanical Engineering,Xiangtan University,Xiangtan 411105,China;2.School of Energy Science and Engineering,Central South University,Changsha 410083,China) Using numerical simulation method carried out the temperature field, velocity field and component concentration field on a cement plant of 5500 t/d triple-spouting precalciner, it shows that coal blends combustion and the decomposition of carbonate in the precalciner and the optimal inlet diameter are obtained as the change of bottom cone inlet diameter. And the reliability of the simulation model is verified by the field test. Based on the simulation results, the optimal inlet diameter is 2 m under the condition of calculation. At this point, the flow field inside the furnace is reasonable and high temperature region is maximum. The temperature can satisfy the requirements of decomposition of raw materials, the coal combustion rate was 91.87%, the rate of decomposition of raw material was 94.42%. precalciner;coal blends;combustion;numerical simulation;coupling 国自科重大项目(51590891);湖南省科技计划项目(2011SK3211);郴州市重大科技计划项目(CZ2013163) 徐顺生(1963-),男,博士研究生,副教授.主要从事热工设备仿真优化研究. 武 浩,硕士研究生. TQ170 A 1001-1625(2016)08-2383-06

4 结 论