HDI接枝碳纳米管/碳纤维混杂多尺度复合材料的制备和性能

王柏臣,蔡安宁,李俊杰,高 禹

(沈阳航空航天大学 a.航空航天工程学部;b.辽宁省高性能聚合物基复合材料重点实验室,沈阳 110136)

HDI接枝碳纳米管/碳纤维混杂多尺度复合材料的制备和性能

王柏臣a,b,蔡安宁a,李俊杰a,高禹a

(沈阳航空航天大学 a.航空航天工程学部;b.辽宁省高性能聚合物基复合材料重点实验室,沈阳 110136)

使用六亚甲基二异氰酸酯(HDI)作为偶联剂,将羧基化碳纳米管化学接枝于氧等离子体活化碳纤维表面,制备碳纳米管/碳纤维多尺度增强体,采用模压工艺制备碳纳米管/碳纤维/环氧树脂混杂多尺度复合材料。利用XPS、SEM、DMA、层间剪切强度(ILSS)等手段对碳纳米管/碳纤维/环氧树脂复合材料的结构和性能进行表征和测试。研究表明:HDI接枝液浓度对复合材料力学性能具有显著影响,与未处理碳纤维复合材料相比,表面化学接枝碳纳米管的碳纤维复合材料层间剪切强度提高了32.1%。

碳纤维;碳纳米管;复合材料;混杂多尺度;化学接枝

碳纳米管/碳纤维混杂多尺度复合材料同时包含宏观层面的碳纤维(CFs)增强体和纳米水平的碳纳米管(CNTs)。碳纤维作为连续增强材料可从整体上提高复合材料的力学性能,碳纳米管不但能够进入碳纤维之间的树脂富集区域,通过“桥联”作用提高复合材料的力学性能,而且能够形成“逾渗”网络成为复合材料内部的导电通路,因而碳纳米管/碳纤维混杂多尺度复合材料具有优异的力学性能和结构健康监测功能[1-5]。迄今为止,碳纳米管混杂多尺度复合材料的制备方法包括纳米复合材料纤维预制体和纳米复合树脂基体两条路线。纳米复合树脂基体工艺路线相对简单,但容易出现均匀分散碳纳米管二次团聚以及由此引发的“过滤”现象。利用化学气相沉积(CVD)工艺在碳纤维表面原位生长碳纳米管的接枝密度可达到200 CNTs/μm2,然而用此方法得到的碳纳米管/碳纤维混杂复合材料层间剪切强度却远低于预期[6-9]。其原因在于高温条件下的金属催化剂在碳纤维中溶解,导致碳纤维本体强度下降[10-12]。电泳沉积法虽然能够避免此类问题,但碳纳米管也仅是在电场作用下物理吸附于碳纤维表面。近年来,使用不同偶联剂的化学接枝方法被广泛研究,从根本上实现了碳纳米管的均匀且稳定分散[13-14]。本文采用优化的氧等离子处理工艺参数,在碳纤维表面产生一定量的活性含氧官能团,以六甲基二异氰酸酯(HDI)作为偶联剂,将羧基化碳纳米管(CNTs-COOH)化学接枝于碳纤维表面。本文采用模压工艺制备碳纳米管/碳纤维/环氧树脂复合材料,并对其结构和性能进行研究。

1 实验部分

1.1主要原材料

E-51环氧树脂:岳阳化工厂生产;丙酮:国药集团化学试剂有限公司;无水乙醇:天津市富宇精细化工有限公司;N,N-二甲基甲酰胺(DMF):天津化学试剂厂;二月桂酸二丁基锡:上海晶纯生化科技股份有限公司;六亚甲基二异氰酸酯(HDI):上海晶纯生化科技股份有限公司;羧基化碳纳米管:中国科学院成都有机化学有限公司生产;碳纤维(3 K)平纹布:台丽TC33,7 μm;2-乙基-4-甲基咪唑:上海晶纯试剂有限公司生产。

1.2实验方法

先用去离子水清洗碳纤维,去除表面的杂质,干燥后,以丙酮作为溶剂,在索氏提取器中回流处理碳纤维48 h。将表面清洗处理后的碳纤维缠绕至玻璃框上,放入电感耦合等离子(ICP)处理设备中,选取15 min作为碳纤维的等离子处理时间,氧气流速为6~8 sccm。

量取50 mlN,N-二甲基甲酰胺(DMF)作为溶剂,加入HDI制成一定浓度的接枝液(0.002 g/ml,0.006 g/ml和0.010 g/ml),以0.1 g二月桂酸二丁基锡作为催化剂。称取一定量的碳纤维放入配制好的溶液中,加热到80 ℃磁力搅拌反应3 h,得到表面接枝HDI碳纤维,经丙酮清洗后,在80 ℃的真空干燥箱中干燥2 h。

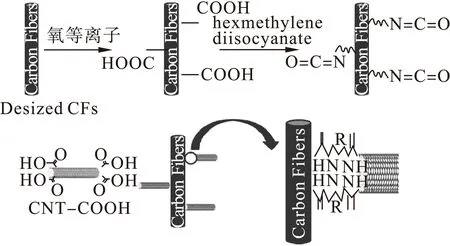

称取一定量的羧基化碳纳米管(CNTs-COOH),加入装有50 ml DMF溶剂的三口烧瓶中,超声分散10 min,以使碳纳米管在溶剂中充分分散。加入表面接枝HDI碳纤维,在80 ℃下磁力搅拌反应3 h,经丙酮清洗、干燥后即得到表面化学接枝碳纳米管的碳纤维。整个接枝反应的过程如图1所示。

图1 接枝反应示意图

1.3测试与表征

采用VG ESCALAB MKII光电子能谱仪(XPS)表征接枝前后碳纤维表面的化学组成变化,以Al Kα X射线(hv=1 486.6 eV)作为激发源,参照284.6 eV的C1s峰进行定量分析,电子通过能为20 eV,样品室真空度为3×10-7Pa,数据采集和分析采用高斯-洛仑兹混合函数双拟合,其中高斯含量不低于80%。

采用济南试金集团有限公司WDW-100E型电子万能试验机,根据GB/3357-82测定复合材料的层间剪切强度(ILSS),试样尺寸为30 mm×6 mm×2 mm,跨距为10 mm,加载速度为1 mm/min。每组实验分别测试3个试样,按式(1)计算ILSS:

(1)

式中:ILSS为层间剪切强度,单位为MPa;P为破坏载荷,单位为N;b为试样宽度,单位为mm;h为试样厚度,单位为mm。

采用美国FEI Nova Nano 430扫描电镜观察喷金后复合材料试样断面形貌,采用TAQ800动态力学分析仪测定复合材料的动态力学性能。试样尺寸为35 mm×7 mm×2 mm,升温速率为2 ℃/min,工作频率为1 Hz。

2 结果与讨论

2.1碳纳米管/碳纤维多尺度增强体表面的XPS分析

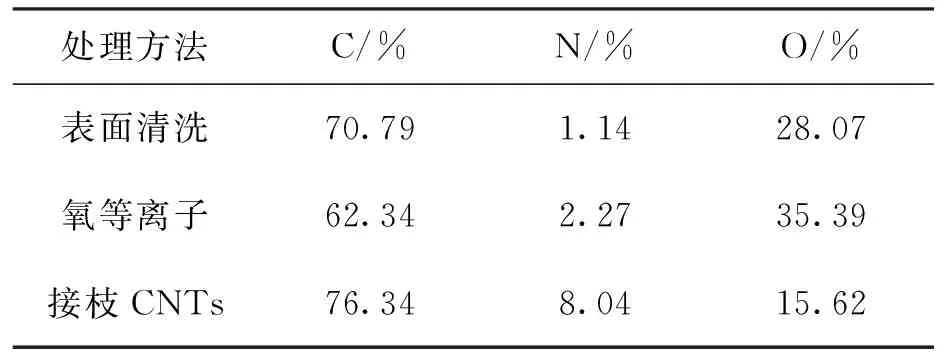

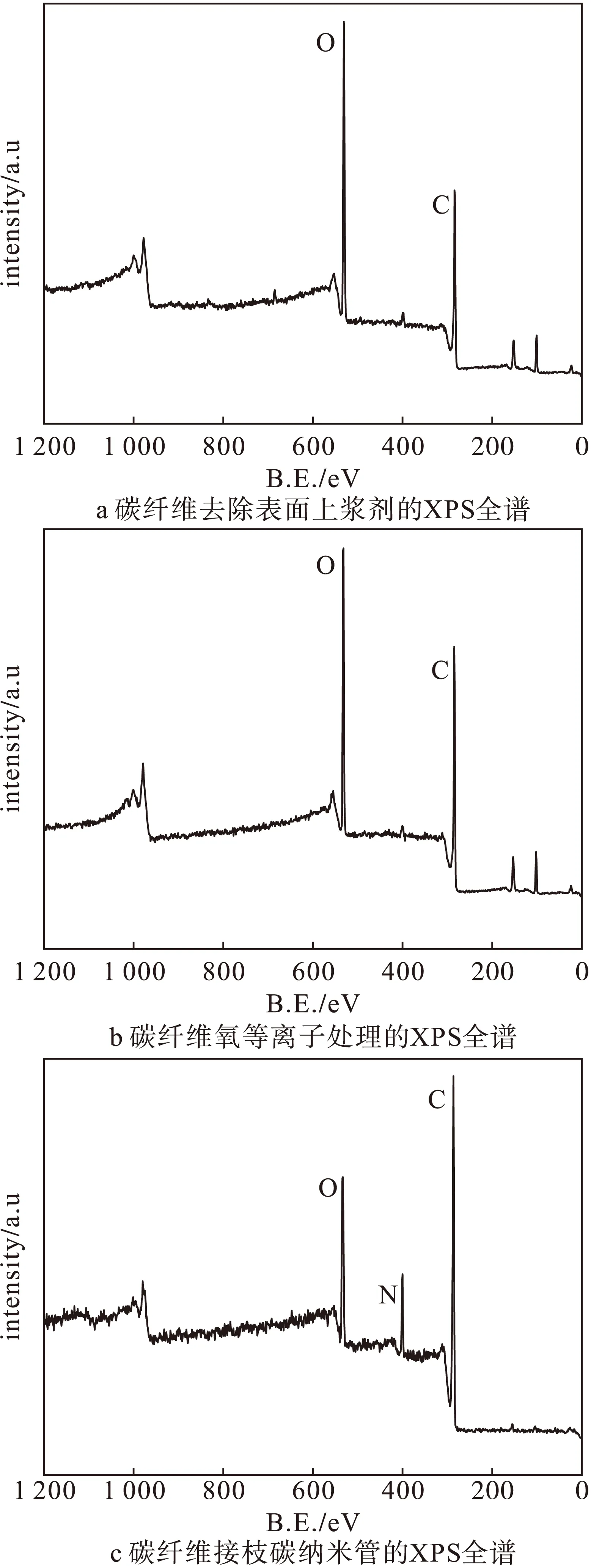

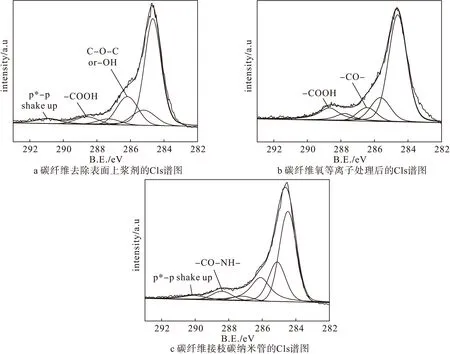

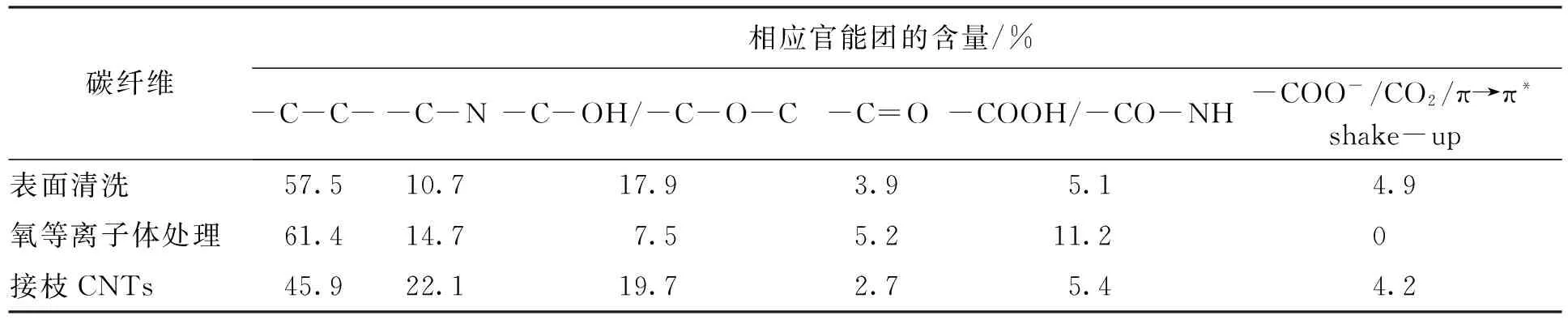

图2为表面化学接枝前后碳纤维的XPS全谱,其定量分析结果如表1所示,3种碳纤维样品表面均含有C、O、N元素。与图2a相比,碳纤维表面经氧等离子体处理15 min后,碳元素含量减少的同时,氧元素含量显著增加。氧等离子体是由电子、正离子、负离子、自由基、原子、分子等高能中性粒子组成的部分电离的气体,能够在固体表面产生物理刻蚀和化学活化的作用,导致碳纤维表面氧元素含量的大幅度增加[15]。图2c为以HDI为偶联剂的碳纤维接枝碳纳米管的XPS全谱,与图2a和图2b相比,氮元素的含量从碳纳米管接枝前的2.27%增加到8.04%,可以认为CNTs-COOH通过六亚甲基二异氰酸酯的“桥联”作用接枝到碳纤维表面。碳纤维表面在接枝过程中的化学组成变化可由图3a~3c中的C1s峰拟合结果得出,其定量分析结果见表2所示。在284.6 eV的位置是-C-C-,-C-N的峰位于285.4 eV,-C-OH/-C-O-C在286.1~286.8 eV,-COOH/-CO-NH位于288.2~289.1 eV,-COO-/CO2/π→π* shake-up的峰位于290.1~291.5 eV。

表1 碳纤维表面的不同元素的含量

图2 碳纤维表面的XPS全谱

去除表面上浆剂碳纤维的C1s谱图如图3a,表明碳纤维表面氧元素主要以羟基或环氧化物形式存在。在氧等离子处理后其含量有所降低。值得注意的是,氮、碳元素含量同时增加,说明氮元素可能来源于碳纤维生产过程中不完全碳化的PAN前驱体。由表1可见,等离子处理后碳纤维表面氧含量从28.09%增加到35.39%,结合其C1s峰拟合结果,证实了碳纤维表面产生了更多的-COOH官能团。HDI中的-N=C=O具有极高的化学活性,在二月桂酸二丁基锡的催化下,其中一个-N=C=O与-COOH官能团,剩余的另一个-COOH官能团用于与碳纳米管的COOH反应,从而实现了碳纳米管在碳纤维表面的接枝。形成的-CO-NH官能团与碳纳米管表面剩余的-COOH能够参与环氧树脂的固化反应,有利于提高复合材料的力学性能。

图3 碳纤维表面的C1s谱

碳纤维相应官能团的含量/%-C-C--C-N-C-OH/-C-O-C-C=O-COOH/-CO-NH-COO-/CO2/π→π*shake-up表面清洗57.510.717.93.95.14.9氧等离子体处理61.414.77.55.211.20接枝CNTs45.922.119.72.75.44.2

2.2碳纳米管/碳纤维/环氧树脂复合材料的结构和性能

2.2.1ILSS分析

碳纤维环氧树脂复合材料的层间剪切强度(ILSS)能直观反映复合材料界面情况。图4列出了不同处理条件的碳纤维复合材料的层间剪切强度。从图4可以看出,在碳纤维经过清洗处理后,复合材料的层间剪切强度从49.6 MPa减少到43.1 MPa,由于碳纤维表面上浆剂的去除,使得碳纤维与树脂之间的界面粘结强度降低。在碳纤维经过15 min氧等离子处理后,其复合材料的层间剪切强度进一步从43.1 MPa降低到40.1 MPa,由此可以说明,长时间氧等离子处理对碳纤维造成了一定的刻蚀损伤,使得复合材料力学强度下降。但是,由图2和图3可知,经过氧等离子处理使得碳纤维的表面增加了更多的活性含氧官能团,从而有利于碳纳米管的化学接枝,接枝后的复合材料层间剪切强度增加显著。

随着HDI接枝液浓度的提高,碳纳米管/碳纤维/环氧树脂复合材料的层间剪切强度逐步提高。纳米尺度碳纳米管的引入不但直接增强了复合材料界面区域,而且通过“桥联”作用抑制复合材料内部裂纹的产生和扩展。氧等离子处理的碳纤维与0.010 g/ml六甲基二异氰酸酯(HDI)接枝液反应接枝碳纳米管后,其复合材料的层间剪切强度增加到了65.5 MPa,相比于未处理的碳纤维制备的复合材料的ILSS提高了32.1%,表明更多的碳纳米管被接枝到碳纤维表面。

2.2.2扫描电镜分析(SEM)

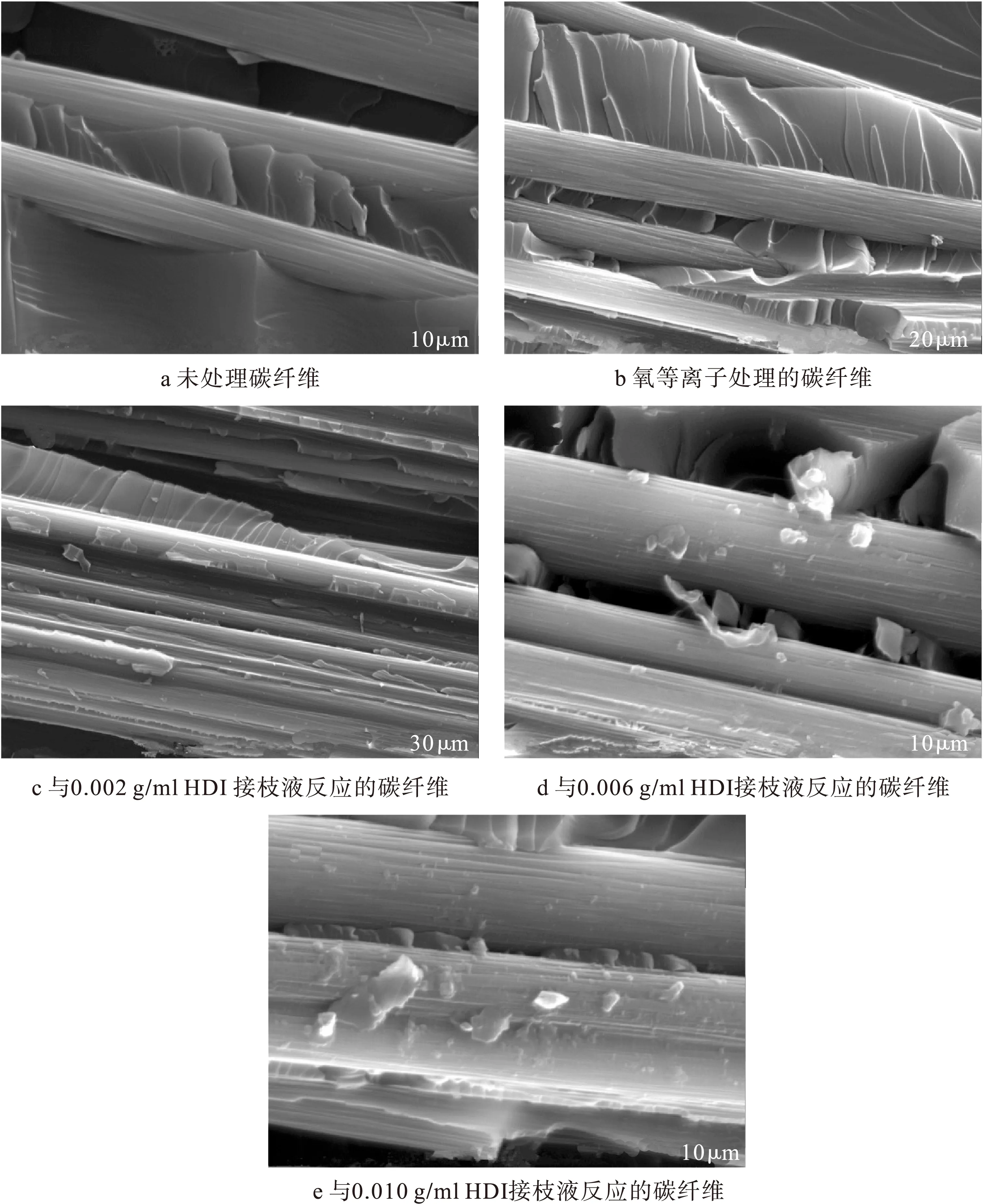

图5(a)~5(e)是各种复合材料断口的扫描电镜照片,可以看出,未处理碳纤维表面有沟槽,因而具有较多的与环氧树脂的接触面积。在氧等离子体处理后,复合材料分层后碳纤维的表面非常光滑,几乎没有环氧树脂的残留,反映出碳纤维/环氧树脂的界面结合较差。

(1)未处理碳纤维;(2)表面清洗的碳纤维;(3)氧等离子处理的碳纤维;(4)与0.002 g/ml HDI接枝液反应的碳纤维;(5)与0.006 g/ml HDI接枝液反应的碳纤维;(6)与0.010 g/ml HDI接枝液反应的碳纤维

图4不同条件处理的碳纤维所制得的复合材料的界面剪切强度

图5 碳纤维不同条件处理的复合材料的扫描电镜图像

图5(b)是氧等离子处理后碳纤维/环氧树脂复合材料,从断面的扫描电镜图像可以看出,碳纤维的表面相比于原始碳纤维的表面沟壑明显增加,这是因为氧等离子处理造成的,但界面脱粘情况有所减少。图5(c)~(e)所示为接枝碳纳米管碳纤维/环氧树脂复合材料断口扫描电镜图像,从图中可以看出,在碳纤维表面残留较多的环氧树脂,表明化学接枝碳纳米管后复合材料的界面强度有很大提高,而且随着接枝液浓度增加,碳纤维表面上残留的环氧树脂也越来越多。由此可以认为碳纤维表面化学接枝碳纳米管提高了复合材料的层间剪切强度,这与复合材料层间剪切强度测试结果一致。

2.2.3动态力学分析(DMA)

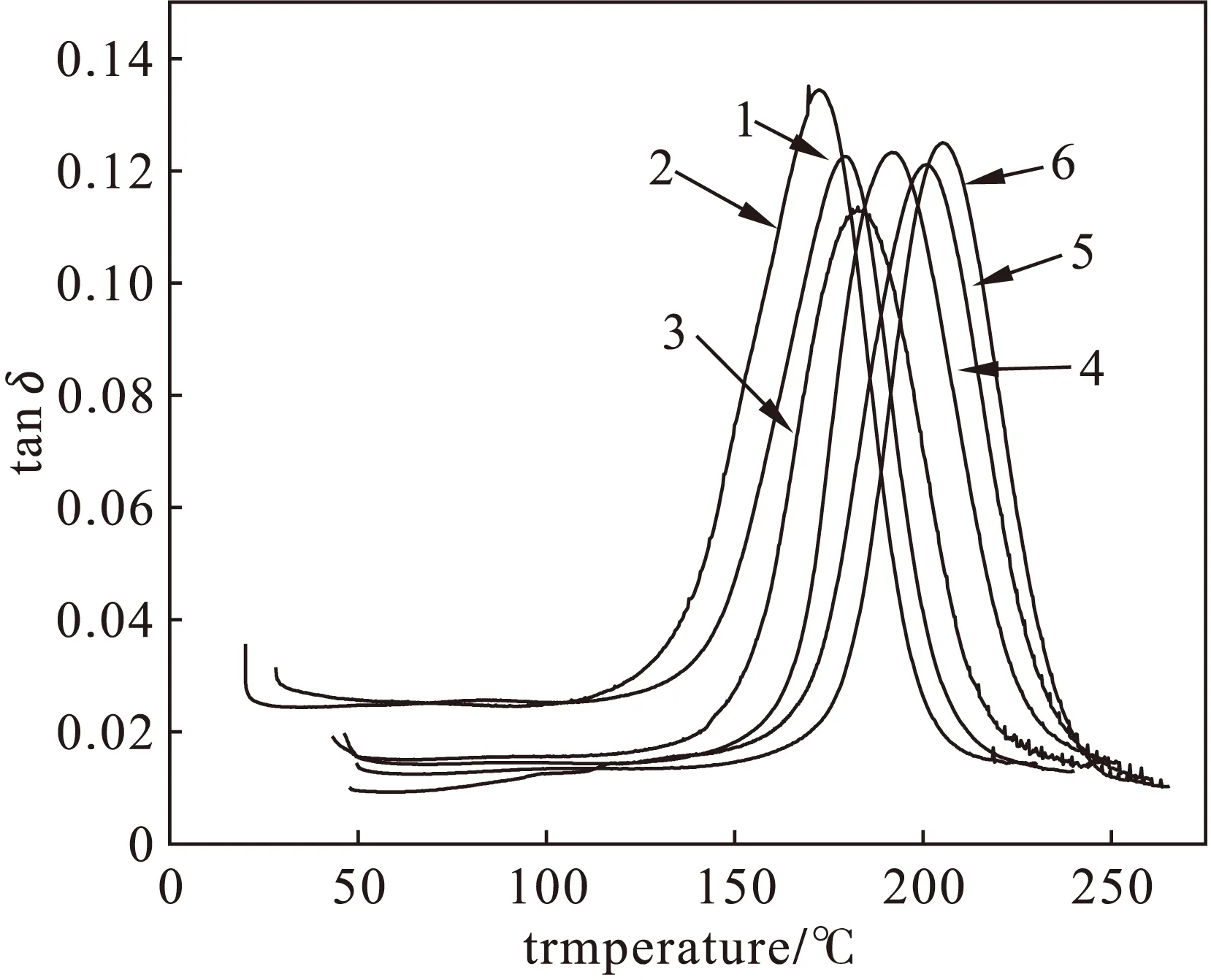

图6给出了各种碳纤维复合材料的损耗角正切值(tanδ)随着温度的变化,其中曲线1~3分别代表的是原始碳纤维、去除上浆剂碳纤维和氧等离子处理碳纤维复合材料。去除上浆剂碳纤维复合材料的玻璃化转变温度(Tg)略有降低,证实复合材料界面结合较差,使树脂链段活动能力变大。曲线4~6的峰值对应温度分别代表的是以六亚甲基二异氰酸酯(HDI)为偶联剂的碳纳米管/碳纤维/环氧树脂混杂多尺度复合材料的Tg,相比于没有接枝CNTs的碳纤维Tg有明显提高。原始碳纤维的复合材料Tg≈179.4 ℃,而使用0.01 g/ml HDI作为接枝液的混杂多尺度复合材料Tg达到205.2 ℃。化学接枝反应形成的-CO-NH官能团与碳纳米管表面剩余的-COOH能够参与环氧树脂的固化反应,提高了复合材料的玻璃化转变温度。Tg为链段开始运动的临界温度,在Tg以上,没有接枝CNTs的复合材料内部自由体积为链段的运动提供了足够的空间,而对于接枝了CNTs的混杂多尺度复合材料,由于CNTs增强了复合材料内部“富树脂区”,使环氧树脂链段运动空间变得更加困难,需要在更高的温度下才能产生,链段开始解冻进入运动状态。

1未处理碳纤维;2表面清洗的碳纤维;3氧等离子处理的碳纤维;4与0.002 g/ml HDI接枝液反应的碳纤维;5与0.006 g/ml HDI接枝液反应的碳纤维;6与0.010 g/ml HDI接枝液反应的碳纤维

图6不同条件处理的碳纤维制备的复合材料tanδ随温度的变化

3 结论

(1)XPS测试结果表明,通过六亚甲基二异氰酸酯(HDI)的偶联作用,碳纳米管被化学接枝于碳纤维表面,形成的-CO-NH官能团与碳纳米管表面剩余的-COOH能够参与环氧树脂的固化反应。

(2)六亚甲基二异氰酸酯(HDI)接枝液浓度对复合材料层间剪切强度和玻璃化转变温度有显著影响。不同接枝液浓度接枝反应后得到的复合材料SEM对比,随着接枝液浓度增加,碳纤维表面上残留的环氧树脂也越来越多,说明碳纤维与树脂的界面粘结强度得到提高。与未处理的碳纤维复合材料相比,使用0.01 g/ml HDI作为接枝液制备的化学接枝碳纳米管复合材料层间剪切强度提高了32.1%,玻璃化转变温度从179.4 ℃增加到205.2 ℃。

[1]THOSTENSON ET,LI WZ,WANG DZ,REN ZF,et al.Carbon nanotube/carbonfiber hybrid multiscale composites[J].J Appl Phys,2002,91(9):6034-6037.

[2]CHOU TW,GAO LM,THOSTENSON ET,et al.An assessment of the science and technology of carbon nanotube-based fibers and composites[J].Compos Sci Technol,2010,70(1):1-19.

[3]QIAN H,GREENHALGH ES,SHAFFER MSP,et al.Carbon nanotube-based hierarchical composites:a review[J].J Mater Chem,2010,20(23):4751-4762.

[4]LI YB,PENG QY,HE XD,et al.Synthesis and characterization of a new hierarchical reinforcement by chemically grafting graphene oxide onto carbon fibers[J].J Mater Chem,2012,22(36):18748-18752.

[5]HE XD,WANG C,TONG LY,et al.Direct measurement of grafting strength between an individual carbon nanotube and a carbon fiber[J].Carbon,2012,50(10):3782-3788.

[6]VEEDU VP,CAO AY,LI XS,et al.Multifunctional composites using reinforced laminae with carbon-nanotube forests[J].Nat Mater,2006,5(6):457-462.

[7]YU GH,CAO AY,LIEBER CM.Large-area blown bubble films of aligned nanowires and carbon nanotubes[J].Nat Nanotechnol,2007,2(6):372-377.

[8]ZHANG QH,LIU JW,SAGER R,et al.Hierarchical composites of carbon nanotubes on carbon fiber:influence of growth condition on fiber tensile properties[J].Compos Sci Technol,2009,69(5):594-601.

[9]QIAN H,BISMARCK A,GREENHALGH ES,et al.Carbon nanotube grafted carbon fibers:a study of wetting and fibre fragmentation[J].Composites:Part A,2010,41(9):1107-1114.

[10]GARCIA EJ,WARDLE BL,HART AJ,et al.Fabrication and multifunctional properties of a hybrid laminate with aligned carbon nanotubes grown in situ[J].Compos Sci Technol,2008,68(9):2034-2041.

[11]QIAN H,BISMARCK A,GREENHALGH ES,et al.Hierarchical composites reinforced with carbon nanotube grafted fibers:the potential assessed at the single fiber level[J].Chem Mater,2008,20(5):1862-1869.

[12]LV P,FENG YY,ZHANG P,et al.Increasing the interfacial strength in carbon fiber/epoxy composites by controlling the orientation and length of carbon nanotubes grown on the fibers[J].Carbon,2011,49(14):4665-4673.

[13]GUO JH,LU CX,AN F,et al.Preparation and characterization of carbon nanotubes/carbon fiber hybrid material by ultrasonically assisted electrophoretic deposition[J].Mater Lett,2012,66(1):382-384.

[14]BEKYAROVA E,THOSTENSON ET,YU A,et al.Multiscale carbon nanotube-carbon fiber reinforcement for advanced epoxy composites[J].Langmuir,2007,23(7):3970-3974.

[15]笠有仙,孙慕瑾.纤维表面冷等离子体处理对其表面性能的影响[J].玻璃钢/复合材料,1994(6):1-4.

(责任编辑:吴萍英文审校:刘兴民)

Fabrication and properties of HDI grafted carbon nanotubes/carbon fiber hybird multiscale composites

WANG Bai-chena,b,CAI An-ninga,LI Jun-jiea,GAO Yua

(a.Faculty of Aerospace Engineering; b.Key Laboratory of High Performance Polymer Matrix Composites,Shenyang Aerospace University,Shenyang 110136,China)

Carboxyl functionalized multi-walled carbon nanotubes(CNTs)were grafted to the oxygen plasma treated carbon fiber with hexamethylene diisocyanate(HDI)as coupling agent to engineer the multiscale reinforcement,which was then used to fabricate CNTs/carbon fiber/epoxy composites via compression molding technique.The structure and properties of the resulting hybrid multi-scale composite were characterized and tested by XPS,Scanning electron microscopy(SEM),dynamic mechanical analysis(DMA)and inter-laminar shear strength(ILSS),respectively.The results show that the concentration of HDI grafting solution are responsible for the enhanced mechanical property of the composites.ILSS of the composites containing varying scale reinforcements is increased by 32.1% as compared to the control carbon/epoxy composites.

carbon fibers;carbon nanotubes;composites;hybird multiscale chemical grafting

2015-11-06

国家自然科学基金(项目编号:50703024;51373102)

王柏臣(1973-),男,黑龙江哈尔滨人,副教授,博士,主要研究方向:聚合物基复合材料,E-mail:wang_baichen@126.com。

2095-1248(2016)04-0048-07

TB332

A

10.3969/j.issn.2095-1248.2016.04.009