乳化沥青厂拌冷再生混合料技术指标研究

张治强,邹静蓉,李 涛,欧阳宁,朱 琪

(中南林业科技大学 土木工程与力学学院,湖南 长沙 410004)

乳化沥青厂拌冷再生混合料技术指标研究

张治强,邹静蓉,李涛,欧阳宁,朱琪

(中南林业科技大学 土木工程与力学学院,湖南 长沙410004)

针对乳化沥青厂拌冷再生不同的配合比,研究在相同油石比、不同油石比、最佳含水率、不同配合比情况下试件的空隙率,干劈裂强度、湿劈裂强度、干湿劈裂比、常温劈裂、冻融劈裂、冻融劈裂比及结合施工现场的混合料拌合均匀性、色泽、配伍性、裹覆性来确定混合料的最佳配合比及性能变化规律。分析得出空隙率宜控制在12%以内,空隙率过大会导致水稳定性不足,影响现场压实效果。添加的新集料比例不宜过高。水泥剂量宜控制在2%左右,水泥剂量太高会降低混合料的疲劳寿命,太低则会影响混合料的早期强度。并通过3组配合比的对比研究确定最佳配比为RAP1#:19.5%,RAP2#:56.5%,原生料3#(10-20):12%,原生料4#(10-20):8.5%,矿粉:2%,水泥:1.5%。

;乳化沥青;厂拌冷再生;最佳配合比;劈裂强度;疲劳寿命

0 概述

乳化沥青厂拌冷再生是采用铣刨设备铣刨原沥青路面,运送至拌合场后经破碎(根据施工情况破碎分档)、筛分(必要时),加入一定的新集料,活性填料(水泥、矿粉、石灰等),水及乳化沥青常温拌合而成的混合料,经摊铺、碾压、养生实现旧沥青路面再生的技术。具有环保、经济,广泛应用于高速公路、一级公路下面层,二级以下公路表面层,有着广阔的应用前景。

本文主要研究的是乳化沥青厂拌冷再生的配合比设计及性能变化规律,从混合料的早期强度形成机理,原材料、活性填料的选择、最佳含水率、油石比、配合比变化分析影响混合料空隙率、干劈裂强度、湿劈裂强度、干湿劈裂比、未冻融劈裂强度、冻融劈裂强度、冻融劈裂比(TSR)的关键因素,从而应用和指导乳化沥青厂拌冷再生配合比设计,作为设计过程中的控制指标。

1 混合料强度形成机理

乳化沥青混合料的强度主要是由内聚力和内摩阻力形成的,在不同的阶段两者的贡献有所不同,早期强度主要是由集料的骨架嵌挤,摩擦形成的内摩阻力及水泥水化形成,后期强度由乳化沥青破乳、水分蒸发、集料与沥青粘附形成的内聚力形成。整个混合料的强度由早期强度和后期强度构成,并且后期强度对混合料的贡献最大,混合料的抗剪强度可以由三轴压缩试验方法应用摩尔-库伦包络线方程求得[1],见式(1)。

T=C+αtanθ

(1)

式中:T为混合料的抗剪强度,MPa;C为混合料的粘聚力,MPa;θ为混合料的内摩擦角,rad;α为混合料的正应力,MPa。

2 试验材料

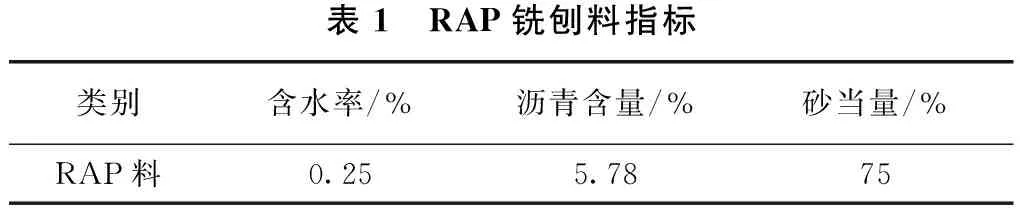

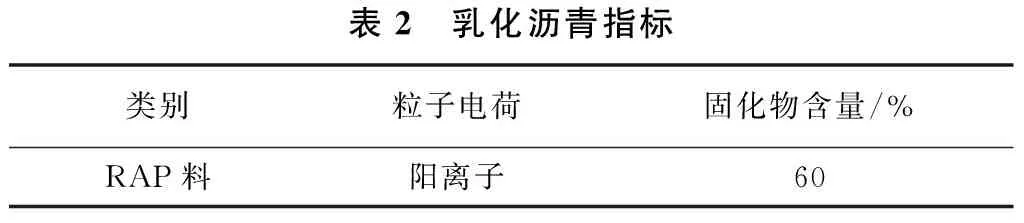

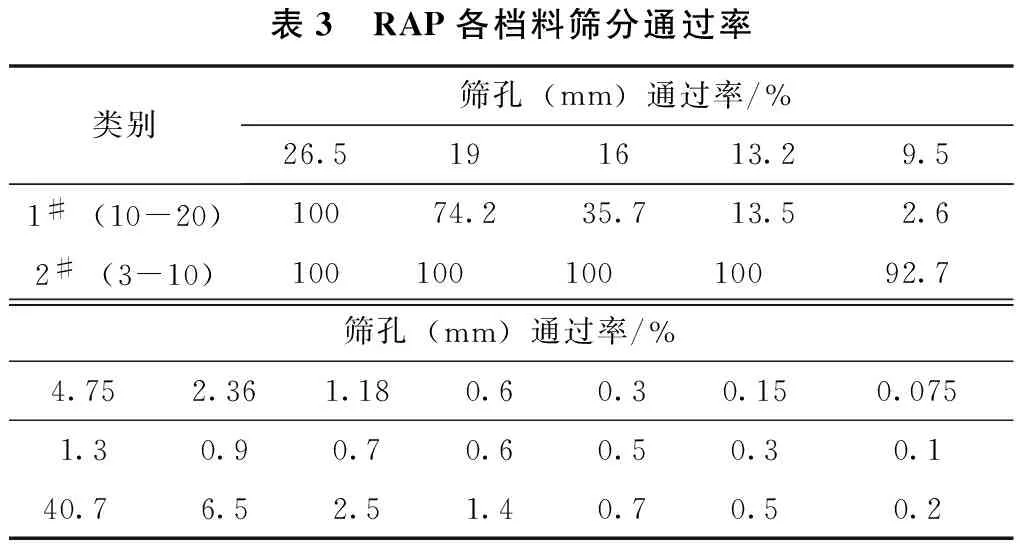

水泥采用PO42.5普通缓凝硅酸盐水泥,初凝时间应在3 h以上,终凝时间应在6 h以上,不宜采用快硬,早强水泥。乳化沥青考虑到混合料拌合、运送、摊铺、养生、开放交通等因素采用慢裂慢凝阳离子、固化物含量为60%的乳化沥青。混合料由RAP铣刨料1#(10-20)、2#(3-10)、原生料3#(10-20)、4#(0-5)石灰岩、活性填料、乳化沥青组成。RAP铣刨料及乳化沥青指标如表1、表2,RAP各档料筛分通过率如表3。

表1 RAP铣刨料指标类别含水率/%沥青含量/%砂当量/%RAP料0.255.7875

表2 乳化沥青指标类别粒子电荷固化物含量/%RAP料阳离子60

表3 RAP各档料筛分通过率类别筛孔(mm)通过率/%26.5191613.29.51#(10-20)10074.235.713.52.62#(3-10)10010010010092.7筛孔(mm)通过率/%4.752.361.180.60.30.150.0751.30.90.70.60.50.30.140.76.52.51.40.70.50.2

3 级配选择

针对活性填料的选择(主要是水泥、矿粉),考虑其早期强度形成主要是混合料的内摩阻力和水泥水化所产生的胶结力所形成,对混合料的早期强度影响较大,因此水泥剂量宜控制在合适的范围之内。《公路沥青路面再生技术规范》JTG 41-2008推荐活性填料一般不超过1.5%,因为早期强度虽然提高较大,但疲劳开裂的可能性会增加,进而影响混合料的疲劳寿命,本研究在水泥剂量选择时引用已有的研究结果来说明水泥剂量的选择不宜太高[2],通过分析研究及结合施工现场具体情况确定最佳水泥剂量为1.5%。

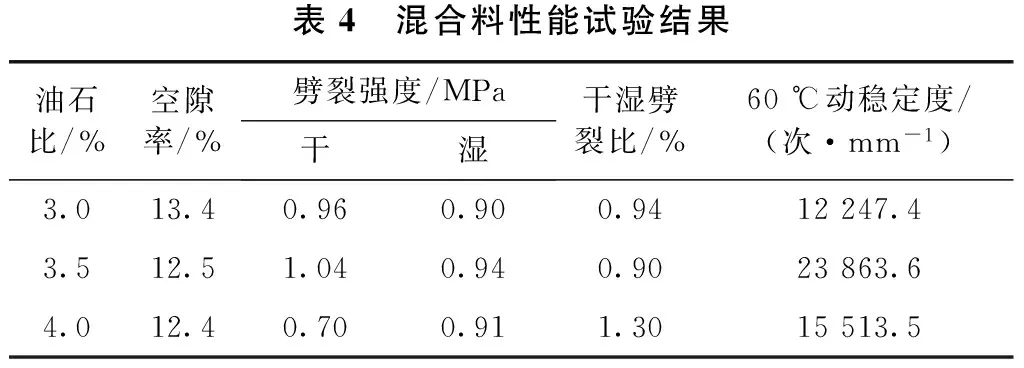

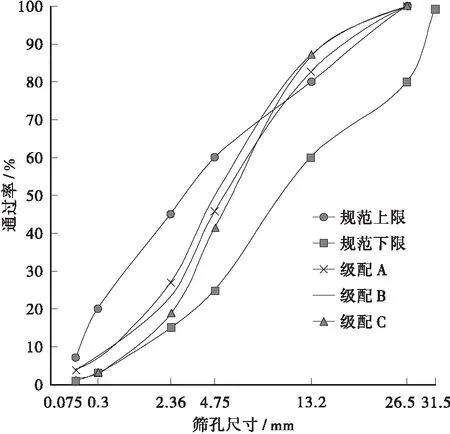

根据《公路沥青路面再生技术规范》JTG F41-2008 及考虑高温抗车辙特性,确定乳化沥青冷再生混合料工程设计级配范围为粗粒式[3]。乳化沥青用量根据湿劈裂强度、干劈裂强度、干湿劈裂比综合确定最佳用量为3.5%,如表4。通过重型击实试验确定最佳含水率为4.1%。因料源、施工、拌合的变异性,实验室拟选A、B、C 3种混合料不同的合成级配,合成级配及级配曲线如表5、表6、图1。

表4 混合料性能试验结果油石比/%空隙率/%劈裂强度/MPa干湿干湿劈裂比/%60℃动稳定度/(次·mm-1)3.013.40.960.900.9412247.43.512.51.040.940.9023863.64.012.40.700.911.3015513.5

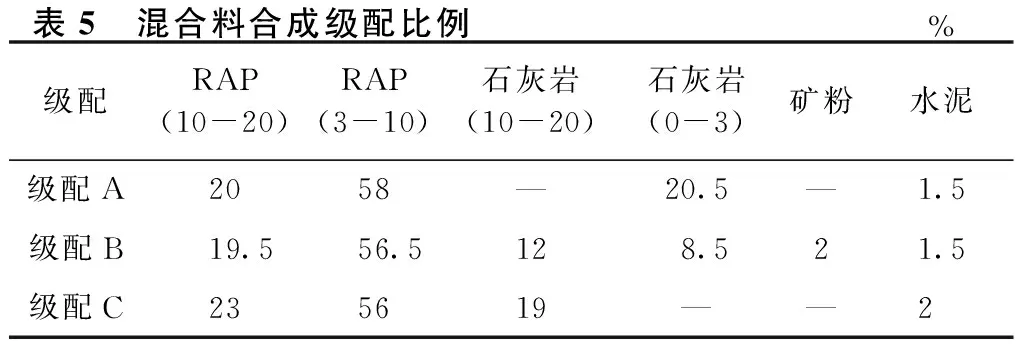

表5 混合料合成级配比例%级配RAP(10-20)RAP(3-10)石灰岩(10-20)石灰岩(0-3)矿粉水泥级配A2058—20.5—1.5级配B19.556.5128.521.5级配C235619——2

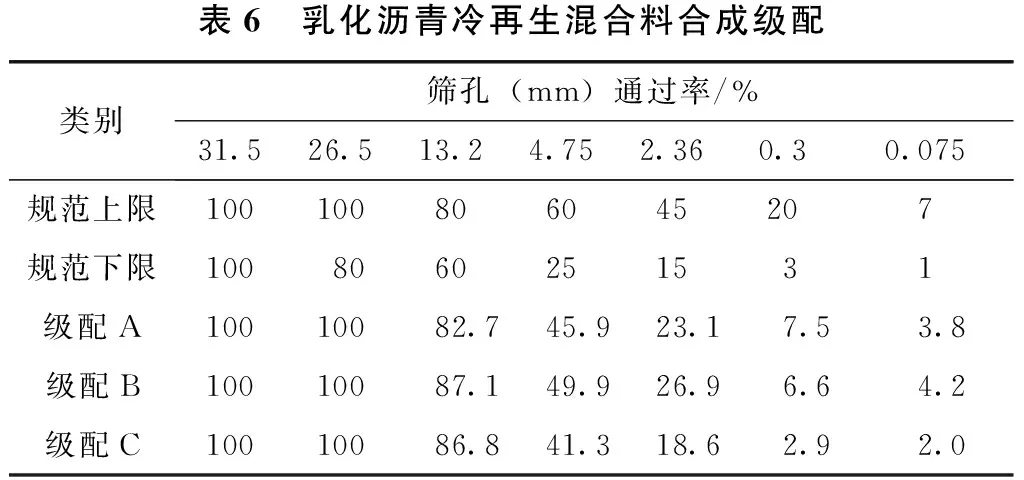

表6 乳化沥青冷再生混合料合成级配类别筛孔(mm)通过率/%31.526.513.24.752.360.30.075规范上限100100806045207规范下限1008060251531级配A10010082.745.923.17.53.8级配B10010087.149.926.96.64.2级配C10010086.841.318.62.92.0

图1 乳化沥青冷再生混合料级配曲线

4 混合料技术指标分析

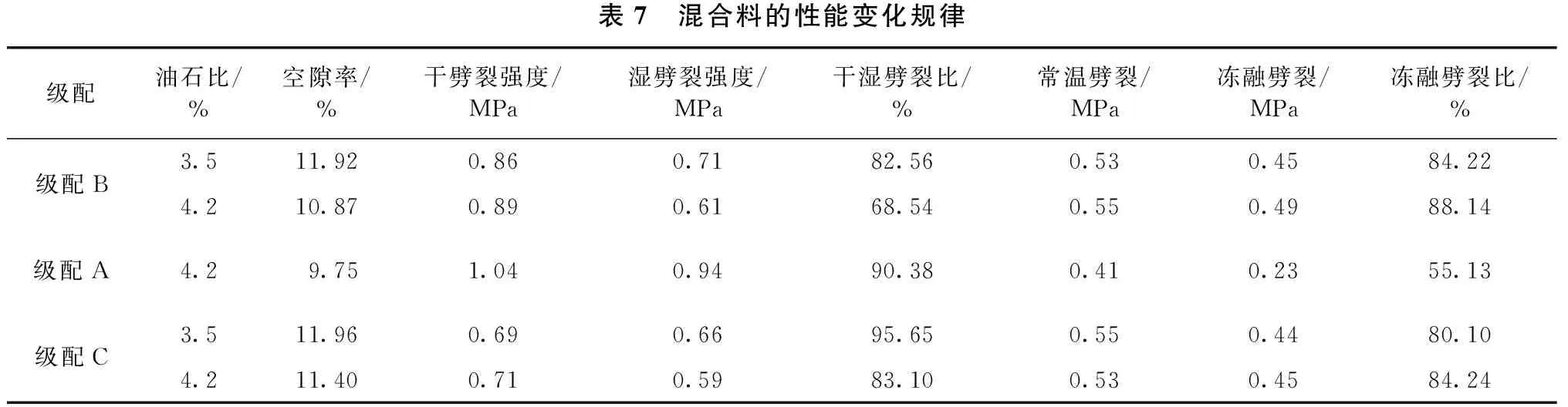

结合施工现场和室内试验确定的级配A、级配B、级配C,研究在相同的油石比下,不同级配;不同油石比,相同级配下混合料的性能变化规律,从混合料的早期强度,水泥剂量的选择、混合料的拌合(裹覆性、配伍性、均匀性)及结合施工现场实际情况,研究影响混合料空隙率、干劈裂强度、湿劈裂强度、冻融劈裂比的关键因素,从而作为配合比设计时考虑的具体指标。表7为同一种级配,不同的油石比;同一油石比,不同级配来对比分析混合料的性能变化。

表7 混合料的性能变化规律级配油石比/%空隙率/%干劈裂强度/MPa湿劈裂强度/MPa干湿劈裂比/%常温劈裂/MPa冻融劈裂/MPa冻融劈裂比/%级配B3.511.920.860.7182.560.530.4584.224.210.870.890.6168.540.550.4988.14级配A4.29.751.040.9490.380.410.2355.13级配C3.511.960.690.6695.650.550.4480.104.211.400.710.5983.100.530.4584.24

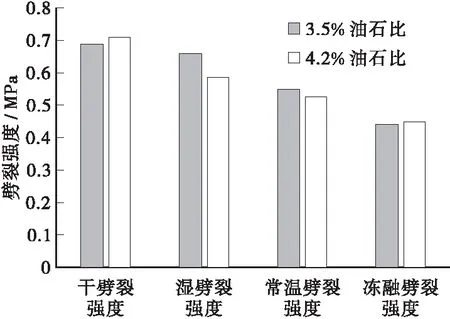

4.1相同级配C,不同油石比

由表7,及图2知,相同的级配C,不同油石比条件下,增加混合料的油石比,空隙率在减小,减小幅度为4.68%;干劈裂强度增加,增加幅度为2.82%,湿劈裂强度反而在减小,减小幅度为10.61%;干湿劈裂比在减小,减小幅度为13.12%;常温劈裂强度减小,减小幅度为3.64%,冻融劈裂强度增加,增加幅度为2.22%;冻融劈裂比增加,增加幅度为4.91%。

图2 级配C下不同油石比的劈裂强度

表明用油量增加,增加了再生料,原生料、填料、乳化沥青之间的裹覆性,均匀性,使得骨料之间的粘结力,嵌挤力增强,从而减小了混合料的空隙率,增大了干劈裂强度。

用油量增加,湿劈裂强度减小幅度为10.61%,冻融劈裂试验中的常温劈裂强度减小幅度为3.64%,因为在劈裂条件下,试件内部呈受拉状态,随着用油量的增加,骨料之间咬合力、挤力会被多余的沥青所填充,减小了集料与集料之间的粘结力;同时浸水劈裂与常温劈裂在水的浸泡下,集料表面裹覆的沥青会有所软化,使得湿劈裂强度与常温劈裂强度减小[4]。

油石比的增加,使得混合料的空隙率减小,减少了自由水进入混合料内部的可能性,从而使得混合料在冻胀时因体积增大而增加混合料内部的张力。

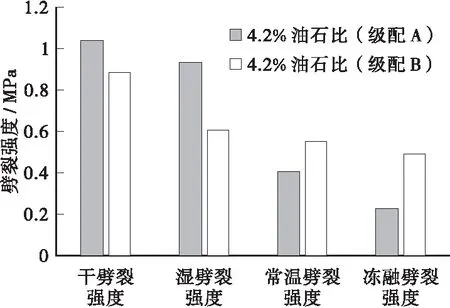

4.2相同油石比,不同级配A、级配B

由表7及图3知,在相同油石比4.2%,级配A与级配B条件下,混合料的技术性能指标会有所不同。由表5知级配B增加了一档(10-20)的原生料,减少了(0-3)细集料的掺配比例,同时掺加了2%的活性填料,级配B的空隙率比级配A大;干劈裂强度、湿劈裂强度及干湿劈裂比都比级配A小;常温劈裂、冻融劈裂及冻融劈裂比则比级配A大。

图3 相同油石比下、不同级配的劈裂强度

级配A的空隙率比级配B的空隙率小,集料间的粘结力受水损坏的影响小,不会造成沥青膜的剥落,从而使得级配A的干劈裂强度及湿劈裂强度、干湿劈裂比都高于级配B;同时级配变粗,粗集料的比例增加,使得混合料的内摩阻力增大[5]。

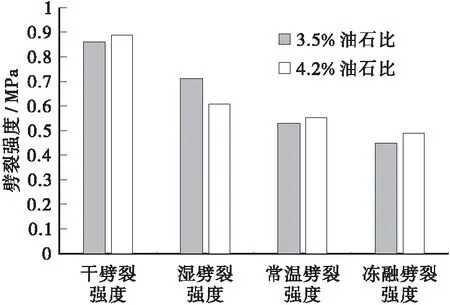

4.3相同级配B,不同油石比

由表7及图4知,级配B和级配C在不同油石比、同一组级配下有着同样的变化规律,然而级配B的混合料在性能方面更好。混合料级配C虽变粗,骨架作用明显,内摩阻力会增大,但是超过最佳的极限后,又会随着级配变粗,混合料的性能减弱。因此从混合料的性能方面考虑,确定最佳配比为RAP1#:19.5%,RAP2#:56.5%,原生料3#(10-20):12%,原生料4#(10-20):8.5%,矿粉:2%,水泥:1.5%。

图4 级配B下不同油石比的劈裂强度

5 结论

1) 乳化沥青厂拌冷再生混合料活性填料水泥的选择应控制2%之内,水泥剂量较高可以增加混合料的早期强度,但是同时也会降低混合料的疲劳寿命。

2) 空隙率宜控制在12%以内,空隙率过大会导致水稳定性不足,影响现场压实效果。

3) 研究确定最佳配比为RAP1#:19.5%,RAP2#:56.5%,原生料3#(10-20):12%,原生料4#(10-20):8.5%,矿粉:2%,水泥:1.5%。

[1]李江.乳化沥青混凝土强度形成机理研究[J].石油沥青,2007,21(2):26-31.

[2]徐东,陈祥峰,郑南翔.乳化沥青冷再生混合料配合比设计及性能分析[J].广西大学学报,2012,37(1):103-109.

[3]JTG F41-2008,公路沥青路面再生技术规范[S].

[4]赵永利,吴震,黄晓明.沥青混合料水稳定性的试验研究[J].东南大学学报,2001,31(3):99-102.

[5]彭勇,孙立军,石永久,等.沥青混合料劈裂强度的影响因素[J].吉林大学学报,2007,37(6):1304-1307.

2016-06-21

湖南省交通科技项目;湖南省干线公路大修改造耐久性技术研究(201402)

张治强(1991-),男,硕士,研究方向:市政与道路。

;1008-844X(2016)03-0054-04

;U 414

;A