液压驱动滚动并联机构运动可行性与仿真分析

沈海阔,黄齐来,丁万,仝龙飞,姚燕安

液压驱动滚动并联机构运动可行性与仿真分析

沈海阔,黄齐来,丁万,仝龙飞,姚燕安

(北京交通大学机械与电子控制工程学院,北京,100044)

提出一种新型三自由度液压驱动滚动并联机构。各条支链采用液压缸驱动的反平行四边形机构,通过支链的伸缩比放大作用实现并联机构整体的大变形,并利用液压系统响应快速、输出力强的特点,保证并联机构的移动灵活性与大负载能力。描述该并联机构的组成、特定条件下的奇异位型以及1个翻滚步态周期的5种地面支撑状态与给定机构参数下液压杆伸缩的可行域。对并联机构在5种地面支撑状态的运动可行性与可行域以及基于ADAMSTM对翻滚过程的动力学仿真进行分析。研究结果表明:该机构实现了翻滚运动,同时得到了运动过程中液压缸的位移、伸缩速度与受力数据,可为实验样机设计与构型优化提供参考。

液压驱动;反平行四边形机构;滚动并联机构;运动可行性分析;动力学仿真

液压驱动系统具有负载能力强、响应速度快、输出功率大等特点,被广泛应用于工程机械、剪叉式升降平台等领域。近年来,将液压技术应用于移动机器人驱动机构,以获得大驱动力和快速响应逐渐成为机器人领域的研究热点之一。RAIBERT等[1]研制了能实现三维跳跃与跑动的单腿跳跃机器。SEMINI等[2]研制了具有两自由度并采用液压驱动的四足机器人单条腿,用于研究如奔跑、跳跃等高机动性任务。CUBERO等[3]设计了轮式移动液压机器人“Hydrobug”,具有步行与轮式2种移动方式,且能够实现载人爬坡及越障。美国波斯顿动力公司研制的一款称为“BigDog”的四足机器人巧妙地融合了液压执行器与四足机构的特点,使其运动能力出众,在具备强劲动力输出与承载的同时又不失灵巧柔韧[4−5]。荣学文等[6]研制的“SCalf”液压驱动四足仿生机器人,具有12个主动自由度,可前后对称运动和全向运动,适于快速步行。陈先宝等[7]研制的“智慧小象”机器人每条腿分别采用3个液压缸驱动,其中腿的结构采用了平行四边形剪叉式机构,同时在平行四边形剪叉结构内增加弹簧降低了液压系统压力以此降低运行过程中能量消 耗[7]。从机构学角度看上述液压驱动机器人,均采用串联开环结构,而并联机构相较于串联机构具有更高的刚度和大承载能力。HIROSE等[8]研制了一款基于并联机构的电动步行机器人ParaWalker。DUNLOP 等[9]设计出了一款能实现步行的两足Delta机构。BEKHIT等[10]基于传统的Gough-Stewart平台研制了一款12自由度管道攀爬机器人。田耀斌等[11]研制了一款电机驱动的基于3RSR并联机构的滚动双三角锥机器人,通过合理规划与控制机构外观变形实现了平面全方位动态翻滚运动。李晔卓等[12]融入缩放折叠思想设计了一款可折叠双三角锥滚动机构,在兼具全方位翻滚运动条件下可折叠成球状实现快速翻滚。本文作者提出一种液压驱动滚动并联机构,其优势在于融合液压驱动系统与并联机构的优点,具有响应快速、机构大变形、高刚度、大负载的特点。该机构的核心是3条液压缸驱动反平行四边形结构的驱动支链,通过反平行四边形结构以液压缸小伸缩运动获得驱动支链两末端端点间大的距离变化,使整个机构获得大的外观变形。因具有大负载和强劲输出能力,机构可应用于军事领域完成勘探和清障工作。在固定该机构某一平面时,还可用作具有大工作空间的操作并联平台。

1 机构描述

1.1 机构组成

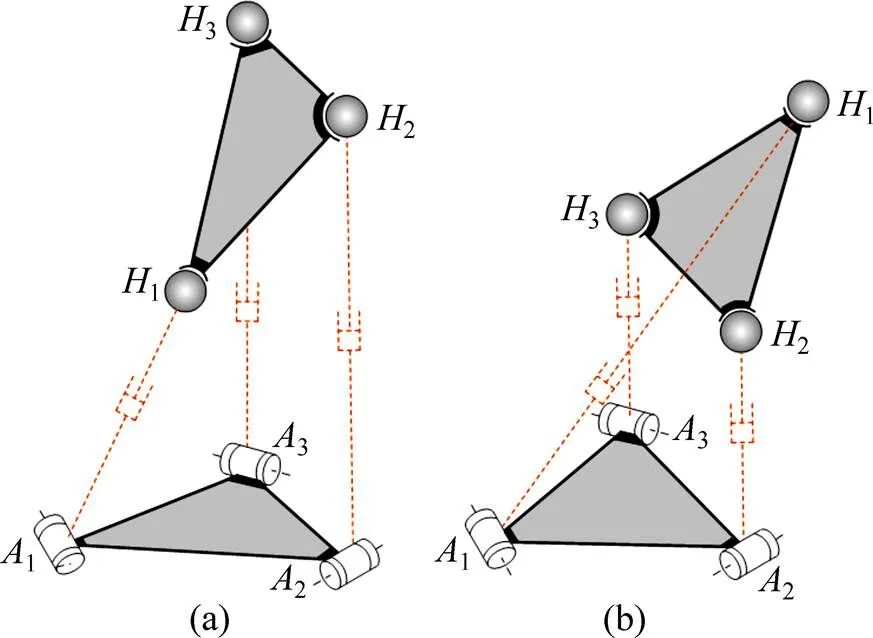

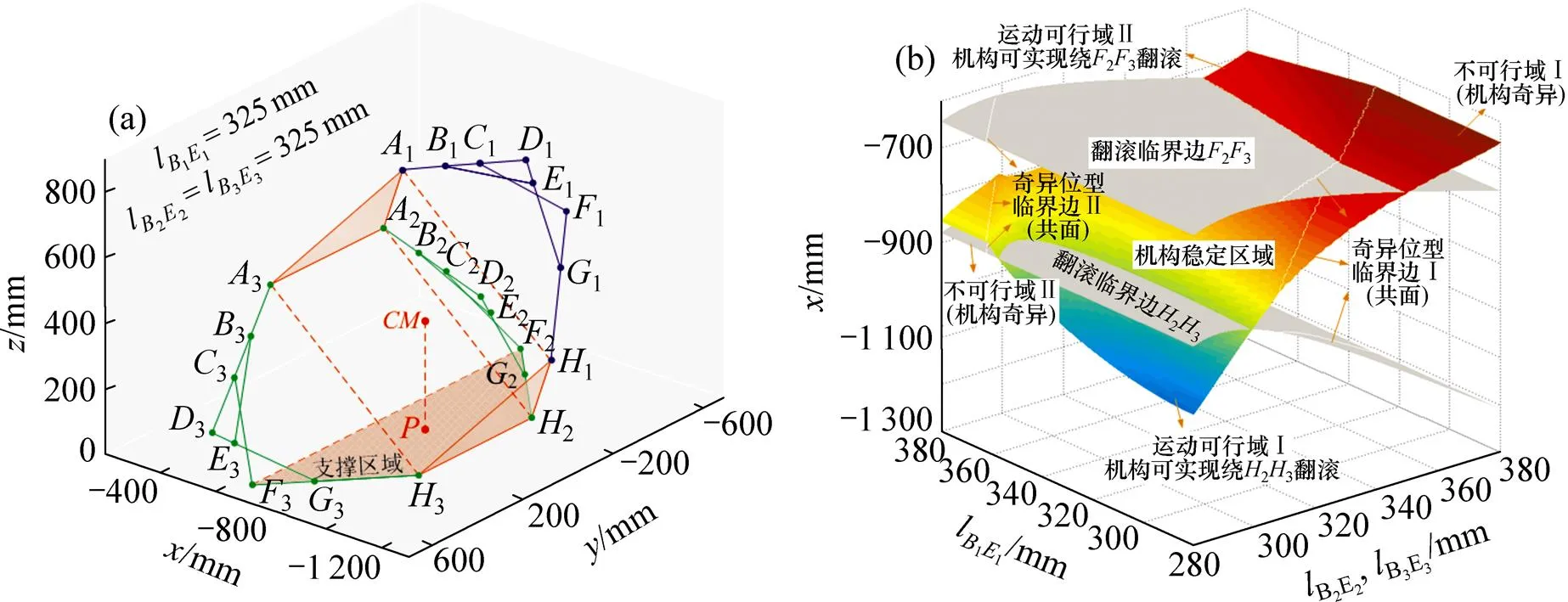

滚动并联机构三维模型如图1(a)所示。滚动并联机构是由上下2个等边三角形平台(Ⅳ和Ⅴ)以及3个完全相同的反平行四边形驱动支链(Ⅰ,Ⅱ,Ⅲ)组成。图1(b)所示为机构简图,支链两端分别与上、下平台采用球副和转动副铰接,上、下平台分别简称为球铰三角形平台与转铰三角形平台。驱动支链为伸缩杆驱动单自由度平面反平行四边形机构,该机构整体可看作经典3RS或3SR并联机构,机构整体自由度为3[13],以液压缸作为3个自由度输入,通过改变各驱动支链的两端点间距离||AH||(=1, 2, 3)可实现机构外观变形而完成翻滚运动。如图1(a)中支链杆ii上设置有一段过渡圆弧,结构参数见表1,以减小机构翻滚过程的冲击,并确保机构静态运动可行性,结合运动步态规划将给出设计准则。

(a) 三维模型;(b) 机构简力

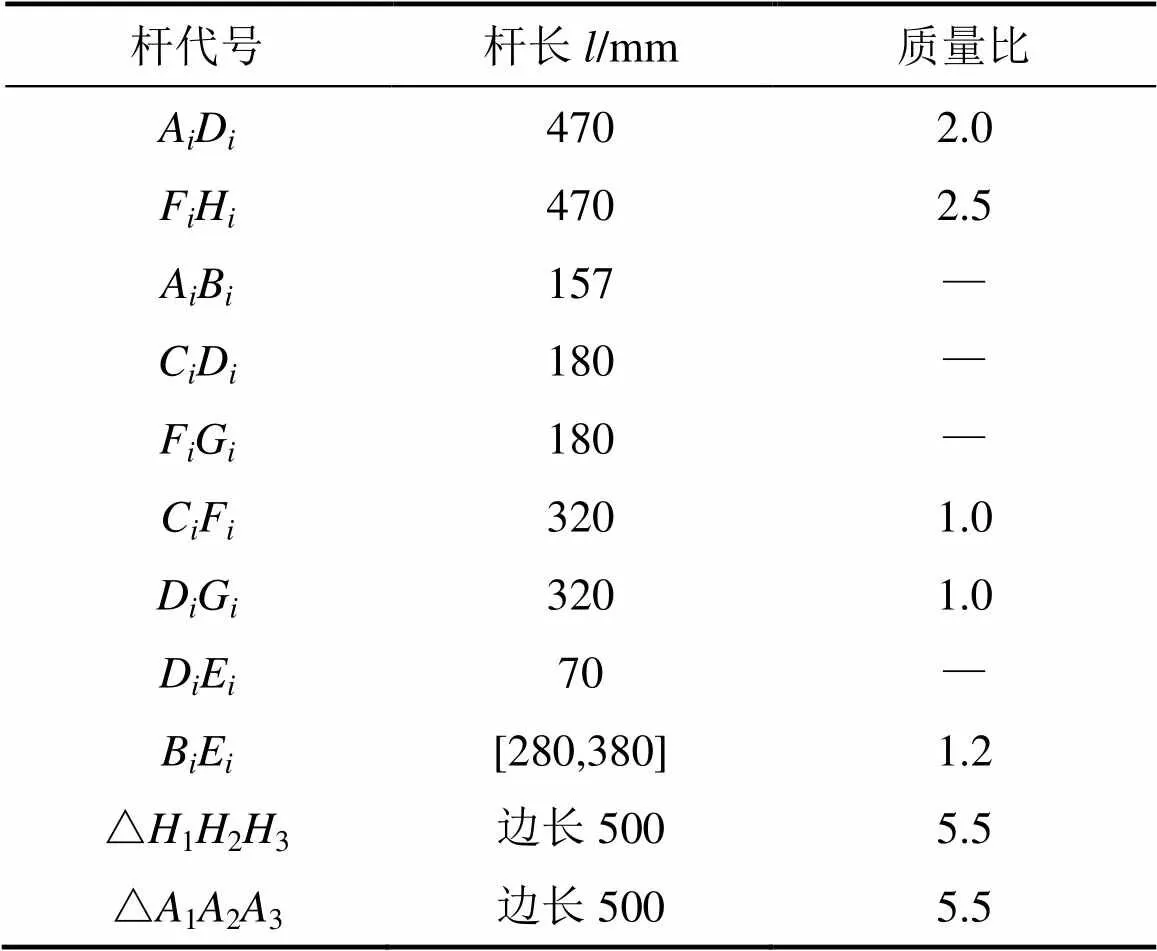

表1 滚动并联机构各杆长度与质量参数

Table 1 Length and quality of each linkage of rolling parallel mechanism

经分析,机构存在2个奇异位型[14−15],当支链AH与球铰三角形平台△123共面时,机构达到奇异位置,如图2所示。

(a) 奇异位型1;(b) 奇异位型2

1.2 基本步态规划

滚动并联机构利用液压缸伸缩变化使自身质心位置发生变化,通过控制其质心在地面投影点超出地面支撑区域而实现翻滚[16−17]。机构的翻滚运动步态如图3所示,其单个翻滚周期分为5种地面支撑状态。机构质心投影点始终沿翻滚方向支撑区域中心对称线移动为机构基本翻滚步态,即保证两驱动支链22与33始终伸缩同步。规定该机构从一个三角形平台着地状态翻滚到另一个三角形平台着地的过程称之为1个周期,简称为3RS状态至3SR状态(或反之),其中,代表伸缩放大机构带来的球铰与转铰距离变化,3RS状态为转铰三角形平台着地状态。

图3 步态规划与基本路径

1.3 液压缸伸缩运动可行域

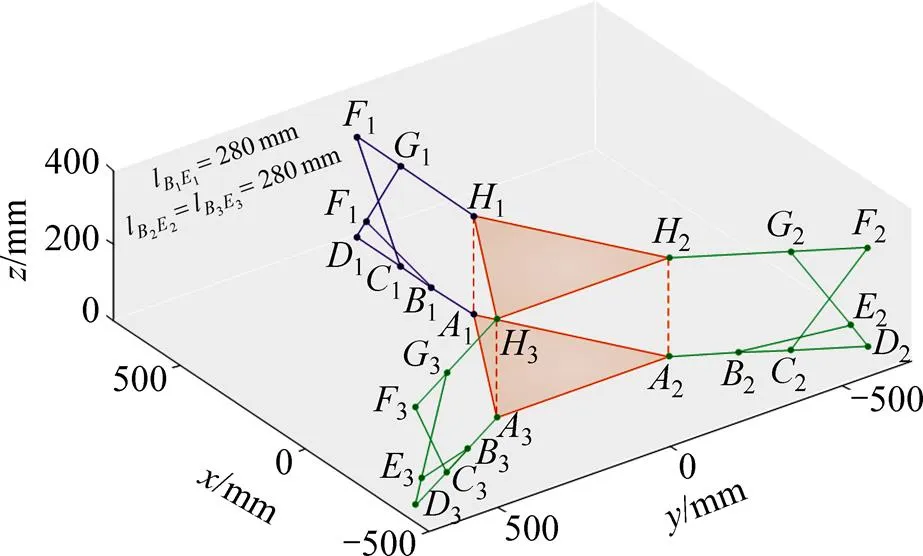

以基本运动步态规划机构翻滚运动,液压缸杆长与机构奇异位型决定液压缸伸缩运动可行域。设置如表1所示的机构各杆长和质量参数,其中为液压缸杆长,规定其变化范围为280~380 mm,过渡圆弧的长度,安装面高度和圆弧半径分别为152,30和100 mm。且第2和第3液压缸伸缩变化同步,即||22||=||33||。机构的运动学模型如图4所示。采用数学分析工具MatlabTM分析得到各液压缸杆长的运动可行域如图5所示。

图4 并联机构运动学模型

图5 液压缸伸缩运动可行域

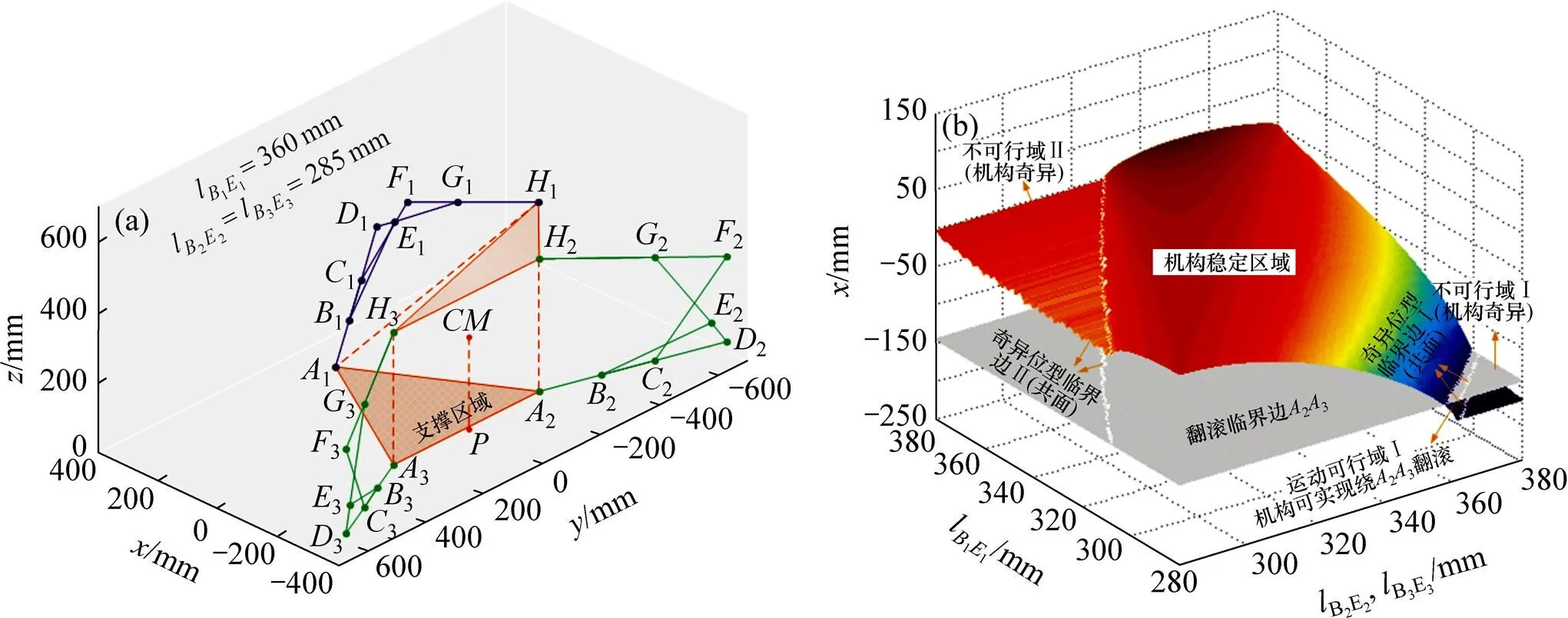

2 运动可行性与可行域分析

当液压缸杆长在280~380 mm变化范围内时,各杆长组合下的机构质心投影点将于坐标轴上波动。在液压杆伸缩可行域内,通过由机构质心投影点坐标值变化而构成的曲面(以下简称质心曲面)与支撑区域临界边的关系分析可获得机构运动的可行性与可行域。

1) 第1支撑状态。图6(a)所示为第1支撑状态时,转铰三角形平台着地状态,支撑区域为△123,机构处于不稳定状态,将绕着边12旋转。图6(b)所示为杆长变化与质心投影点坐标值关系图。在两液压杆伸缩可行域内,机构存在运动可行域,此时质心超过翻滚临界边12,机构处于不稳定区域,将绕着边12旋转。

(a) 状态位姿;(b) 质心曲面图

2) 第2支撑状态。第2支撑状态为驱动支链22和33着地状态,支撑区域为四边形2332,机构处于稳定状态,如图7(a)所示。在此支撑状态下,机构存在两翻滚临界边23与23。如图7(b)所示,在两液压杆伸缩可行域内,机构包括稳定区域与两翻滚运动可行域(Ⅰ和Ⅱ),超过对应临界边23或23时,机构将实现绕对应临界边发生的翻倒。

(a) 状态位姿;(b) 质心曲面图

3) 第3支撑状态。图8(a)所示为第3支撑状态时,支撑区域为四边形2332。如图8(b)所示,在两液压杆伸缩可行域内,机构质心曲面无法超出两翻滚临界边23或32,此状态下,机构无法实现静态翻滚。因此,在机构驱动支链连杆ii上设置有一段过渡圆弧,确保此状态下机构处于线接触状态,使之具备在第3状态时恢复至向第2和第4支撑状态的翻滚可行性。

(a) 状态位姿;(b) 质心曲面图

4) 第4支撑状态。第4支撑状态时支撑区域为四边形2332,如图9(a)所示。图9(b)中在两液压杆伸缩可行域内,机构存在不可行域(Ⅰ和Ⅱ)与运动可行域(Ⅰ或Ⅱ)。超过翻滚临界边23或23时,机构将分别绕临界边旋转发生翻倒。

(a) 状态位姿;(b) 质心曲面图

5) 第5支撑状态。图10(a)所示为第5支撑状态,球铰三角形平台着地状态,支撑区域为△123。在两液压杆伸缩可行域内,机构存在运动可行域,当质心投影超出临界边时,机构将绕临界边23旋转发生翻倒,如图10(b)所示。

(a) 状态位姿;(b) 质心曲面图

经过对5种地面支撑状态下的机构可行性与可行域分析,可知,机构从3RS状态至3SR状态或反之的运动是可行的。

3 仿真分析

将机构三维模型导入动力学仿真软件ADAMSTM中,对机构翻滚运动的可行性、步态规划的合理性以及稳定性分析的正确性进行验证。表2所示为ADAMSTM仿真环境下常规设置的机构主要参数。

表2 ADAMSTM仿真参数

Table 2 ADAMSTMsimulation parameter

3.1 运动可行性仿真分析

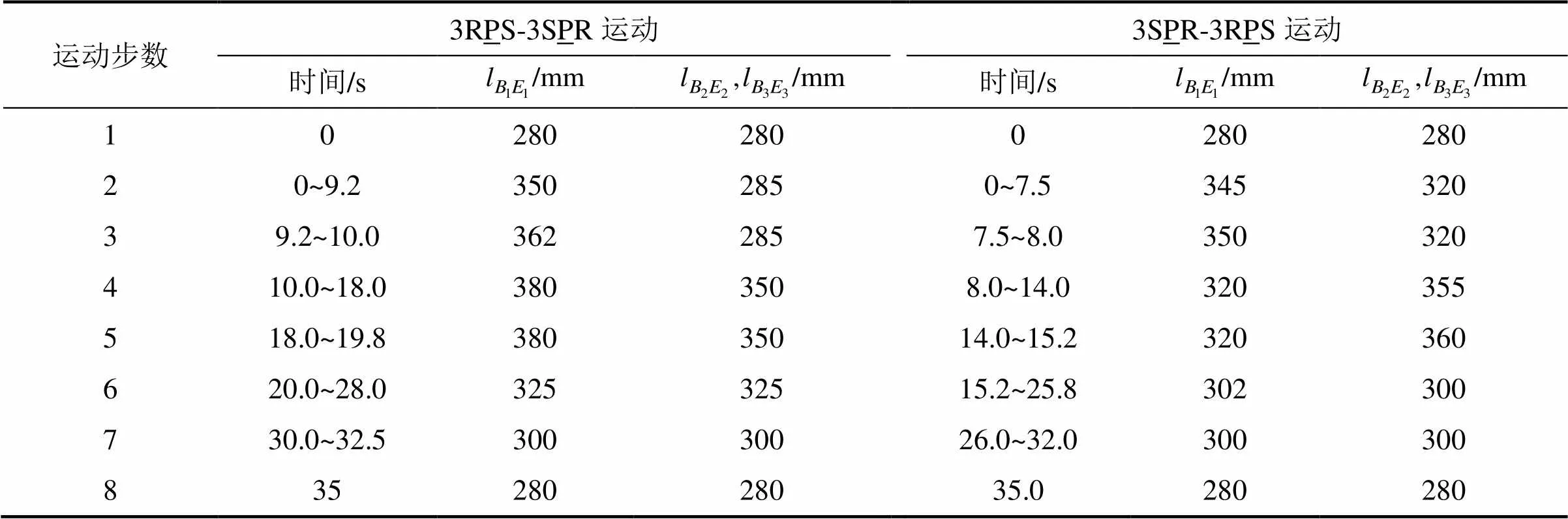

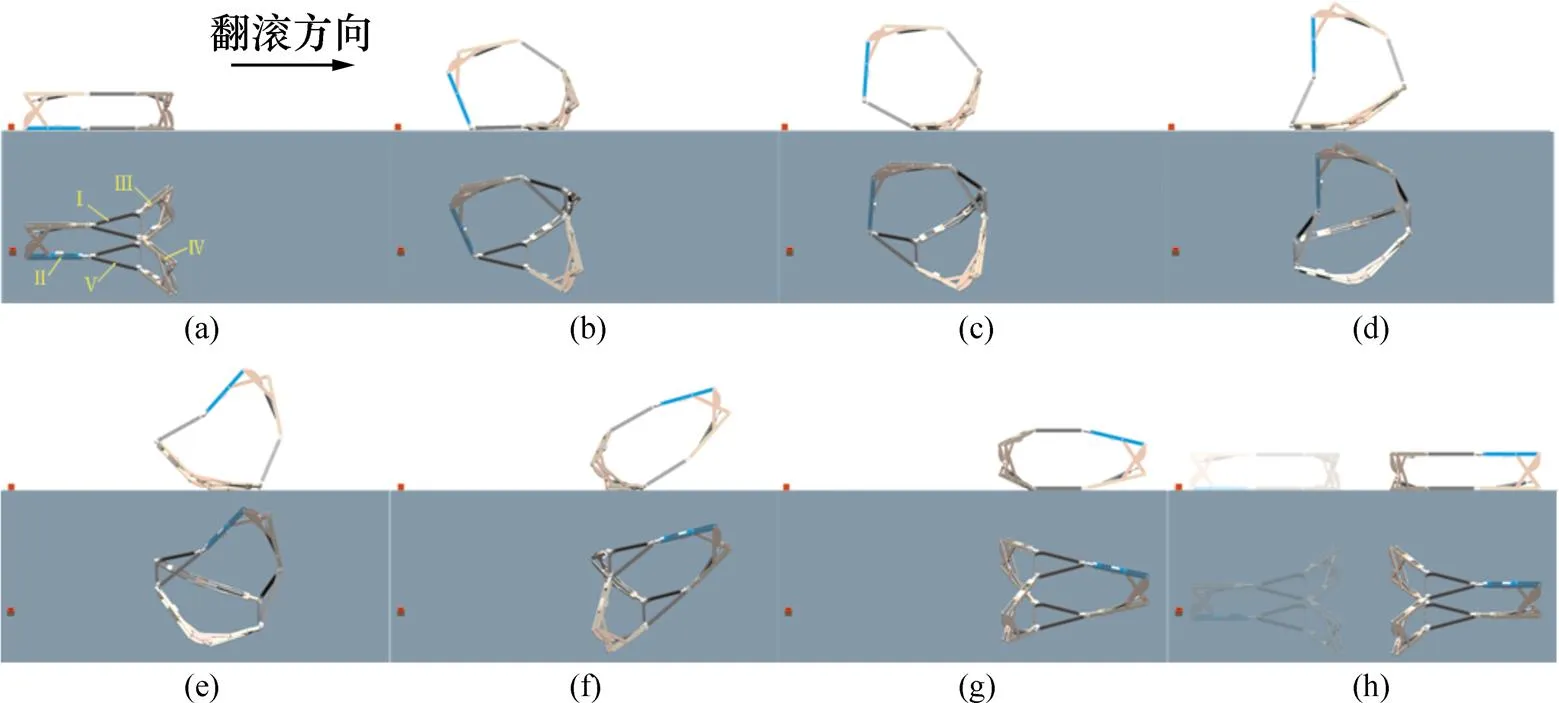

3.1.1 3RS状态翻滚至3SR状态

根据机构运动可行性分析结果,在可行域内选取适当的杆长组合,规划了一种机构的基本翻滚步态,以液压缸位移为驱动完成仿真。3RS至3SR翻滚运动如图11所示。整个过程分为8步,液压缸杆长的伸缩变化见表3。仿真过程中,在图11(d)所示的第4步时,滚动并联机构整体质心超出支撑区域,机构发生翻倒,在过渡圆弧的作用下机构将翻滚至图11(e)所示的第5步并保持稳定。

(a)~(h)为运动步态1~8

表3 运动各步液压缸杆长

Table 3 Length of hydraulic cylinders on each step

结合机构运动学模型与表3的杆长变化,采用MatlabTM绘制整个翻滚过程中质心位置的变化图如图12所示。以机构运动方向为正方形,图中各点代表每一步翻滚运动的临界状态,质心位于支撑区域的边界上。由图12可知:滚动并联机构能够通过改变液压缸杆长实现静态翻滚。

图12 翻滚运动中质心位置变化

3.1.2 3SR状态翻滚至3RS状态

图13所示为滚动并联机构由3SR翻滚至3RS状态的仿真图。整个翻滚过程分为8步,每步液压缸杆长变化见表3。翻滚过程同3RS至3SR仿真过程类似,在图13(d)所示的第4步至第5步时利用过渡圆弧,在惯性力的作用下实现翻滚。

(a)~(h)为运动步态1~8

由于3RS机构的非对称性,滚动并联机构3RS-3SR和3SR-3RS 2个翻滚过程截然不同,翻滚时机构杆长变化和运动形式互不相同,因此每个运动步数的时间历程也不同。对各步数时间历程设置的变化,不会影响机构的运动可行性和翻滚运动结果,只改变液压缸的伸缩速度以及对地面产生的冲击。

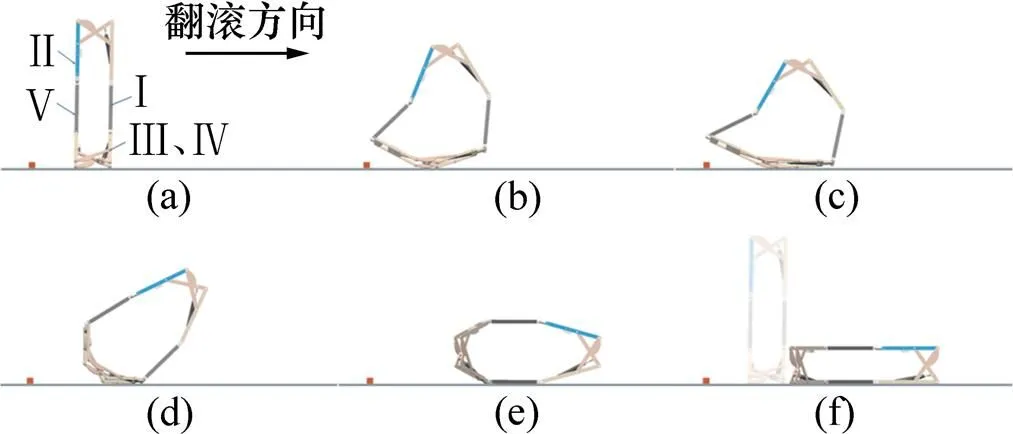

3.1.3 第3支撑状态翻滚至3SR状态与3RS状态

为验证当滚动并联机构支链处于4点(如1,2,1,2)着地状态时(简称为4PS)机构不利用惯性力的作用,仍然具备运动能力且能够选择翻倒方向,本文对4点着地状态时分别向3RS状态与3SR状态的翻滚运动可行性进行步态规划和仿真,翻滚过程如图14和图15所示。机构均通过杆长变化,使机构质心投影偏移至预翻滚一侧,此时由于过渡圆弧的存在使机构与地面的接触点可视为圆滑滚动配合,机构将在不受惯性力作用下自由翻倒,并分别经过6步运动后翻滚至转铰三角形平台着地状态和球铰三角形平台着地状态。仿真结果表明滚动并联机构处于4点着地状态时可实现向2个方向的翻滚运动。

(a)~(f)分别对应运动步态1~6

(a)~(f)分别对应运动步态1~6

基于机构运动步态的特点,过渡圆弧的设计应该具备以下2个特点:

1) 在4点着地状态(4PS)时,如图14(a)所示,过渡圆弧轮廓不超出DF的连线,即不会与地面干涉。

2) 在图14(b)所示翻滚过程中,过渡圆弧应尽量位于机构DF连线的垂直平分线上,使机构能够实现向两侧方向顺利地翻滚。

经过对机构5种地面支撑状态的仿真分析表明,机构能够实现在任何姿态下的翻滚运动。并且,前述的理论分析均采用不考虑惯性力对机构运动过程的作用,因此,理论上,过渡圆弧对实现全方位移动起着关键性作用。而对于实际运动过程,机构的速度、加速度均可调整时,过渡圆弧将起着平滑的翻滚运动过渡与避免强烈冲击的作用。图16所示为机构的运动路径,在每个翻滚周期的初始状态,机构具有3种不同运动路径,能够实现3个方向的翻滚运动。

图16 机构滚动路径

3.2 液压缸行程、速度与推力分析

图17所示为3RS-3SR状态仿真过程中液压缸行程、速度和推力变化曲线。由图17可知:液压缸在翻滚周期内受力和速度曲线同时出现3次显著波峰,分别对应的液压缸行程曲线上3段水平直线的时间段,即液压杆长度保持不变。3次波峰分别对应图11(c),(e)与(g)所示的三步运动过程,此期间机构由于翻倒,速度变化且与地面发生碰撞产生冲击力。忽略冲击影响时,液压缸工作的平均速度约为10 mm/s,最大速度为24 mm/s,受力平均约为400 N。可以视为低速运行仿真过程。

(a) 液压缸行程曲线;(b) 液压缸速度曲线;(c) 液压缸推力曲线 1—B1E1;2—B2E2或B3E3。

图18所示为3SR-3RS状态仿真过程中液压缸行程、速度和推力变化曲线,忽略冲击影响时,液压缸工作的平均速度约为15 mm/s,最大速度为37 mm/s,受力平均为500 N。

(a) 液压缸行程曲线;(b) 液压缸速度曲线;(c) 液压缸推力曲线 1—B1E1;2—B2E2或B3E3。

对比2个翻滚过程可知:图17中液压缸工作的平均推力和速度均不超过3SR-3RS状态仿真过程,且运动速度、推力均满足实际的液压缸运动需求。

实际应用中,由于运动过程中机构与地面的冲击会对机械结构与驱动系统产生影响,因此对于仿真分析过程中的冲击在实际中不能被忽略。故在考虑实际样机实验时,可以通过优化运动步态和在某些强烈冲击部件下适当增加减震材料以预防振荡冲击对机械结构造成的损害。

4 结论

1) 设计了一种采用液压驱动的滚动并联机构,该机构采用液压缸驱动反平行四边形支链而获得大的外观变形。融合液压系统与并联机构的特点,使滚动并联机构具有快速响应、大变形、高刚度、大负载能力。

2) 规划了滚动并联机构的基本翻滚运动步态,并对滚动并联机构翻滚过程中5种地面支撑状态的运动可行性与可行域进行了分析。

3) 利用动力学仿真软件进行了仿真验证,对滚动并联机构的翻滚步态仿真,验证了机构翻滚的可行性、理论分析的正确性,同时仿真实验数据为样机研制提供了数据参考。

4) 鉴于本并联机构的复杂性,本文进行了基本滚动步态和静力学分析,后续可对机构步态优化和动力学特性进行研究,将进一步提高其运动能力。

[1] RAIBERT M H, BROWN H B, CHEPPONIS M. Experiments in balance with a 3D one-legged hopping machine[J]. The International Journal of Robotics Research, 1984, 3(2): 75−92.

[2] SEMINI C, TSAGARAKIS N G, VANDERBORGHT B, et al. HyQ-Hydraulically actuated quadruped robot: Hopping leg prototype[C]//2nd IEEE RAS & EMBS International Conference on Biomedical Robotics and Biomechatronics. Scottsdale: IEEE, 2008: 593−599.

[3] CUBERO S N. A 6-legged hybrid walking and wheeled vehicle[C]//7th International Conference on Mechatronics and Machine Vision in Practice. 2000: 294−302.

[4] LI Yibin, LI Bin, RUAN Jiuhong, et al. Research of mammal bionic quadruped robots: a review[C]//2011 IEEE 5th International Conference on Robotics, Automation and Mechatronics. NJ: IEEE, 2011: 166−171.

[5] Boston Dynamics’ AlphaDog Quadruped Robot Prototype on Video[EB/OL]. 2013−03−05. http://spectrum.ieee.org/automation/ robotics/military-robots/boston-dynamics-alphadog-prototype-on-video.

[6] 荣学文. SCalf液压驱动四足机器人的机构设计与运动分析[D]. 济南: 山东大学控制科学与工程学院, 2013: 20−25. RONG Xuewen. Mechanism design and kinematics analysis of a hydraulically actuated quadruped robot SCalf[D]. Jinan: Shandong University. School of Control Science and Engineering, 2013: 20−25.

[7] CHEN Xianbo, GAO Feng, QI Chenkun, et al. Spring Parameters Design for the New Hydraulic Actuated Quadruped Robot[J]. Journal of Mechanisms and Robotics, 2014, 6(2): 021003.

[8] OTA Y, YONEDA K, ITO F, et al. Design and control of 6-DOF mechanism for twin-frame mobile robot[J]. Autonomous Robots, 2001, 10(3): 297−316.

[9] DUNLOP G R. Foot design for a large walking delta robot[C]//Proceedings of the International Symposium on Experimental Robotics. Fisciano, Italy, 2002: 602−611.

[10] BEKHIT A, DEHGHANI A, RICHARDSON R. Kinematic analysis and locomotion strategy of a pipe inspection robot concept for operation in active pipelines[J]. International Journal of Mechanical Engineering and Mechatronics, 2012, 1929: 2724.

[11] TIAN Yaobin, YAO Yan’an. Dynamic rolling analysis of triangular-bipyramid robot[J]. Robotica, 2015, 33(4): 1−14.

[12] 李晔卓. 可折叠地面移动连杆机构的研究[D]. 北京: 北京交通大学机械与电子控制工程学院, 2013: 33−65. LI Yezhuo. Research on foldable ground mobile linkage mechanisms[D]. Beijing: Beijing Jiaotong University. School of Mechanical, Electronic and Control Engineering, 2013: 33−65.

[13] HUNT K H. Structural kinematics of in-parallel-actuated robot-arms[J]. Journal of Mechanisms, Transmissions and Automation in Design, 1983, 105(4): 705−712.

[14] HUANG Z, WANG J, FANG Y F. Analysis of instantaneous motions of deficient-rank 3-RPS parallel manipulators[J]. Mechanism and Machine Theory, 2002, 37(2): 229−240.

[15] KONG X W, JOHNSON A. Classification of screw systems composed of three planar pencils of lines for singularity analysis of parallel mechanisms[J]. Transactions of the ASME, Journal of Mechanisms and Robotics, 2014, 6(2): 021008.

[16] SASTRA J, CHITTA S, YIM M. Dynamic rolling for a modular loop robot[J]. The International Journal of Robotics Research, 2009, 28(6): 758−773.

[17] DING Wan, YAO Yan’an. A novel deployable hexahedron mobile mechanism constructed by only prismatic joints[J]. Transactions of the ASME, Journal of Mechanisms and Robotics, 2013, 5(4): 041001−041016.

(编辑 赵俊)

Locomotion feasibility and simulation analysis for a rolling parallel mechanism with hydraulic driven

SHEN Haikuo, HUANG Qilai, DING Wan, TONG Longfei, YAO Yan’an

(School of Mechanical Electronic and Control Engineering, Beijing Jiaotong University, Beijing 100044, China)

A novel three-degree of freedom rolling parallel mechanism was proposed. Its each branch chain was driven by a hydraulic cylinder based on the anti-parallelogram mechanism. Large deformation of the overall appearance was obtained by taking advantage of the branches with their telescopic ratio amplification abilities. Flexible locomotion and large load capacity were guaranteed through the rapid response and powerful strength output of the hydraulic system. The mechanical configuration and the singular types under certain conditions of the mechanism were described. Five supporting states in one rolling period and the feasible region of the hydraulic rod on specified parameters were given. The locomotion feasibility and feasible region of the mechanism on these five states were focused on. The dynamics simulation for rolling locomotion was taken based on ADAMSTM. The results show that the rolling locomotion is feasible. Meanwhile, the stroke, velocity and force of the hydraulic cylinders are obtained to provide

for designing experimental prototype and configuration optimization.

hydraulic driven; anti-parallelogram mechanism; rolling parallel mechanism; locomotion feasibility analysis; dynamics simulation

10.11817/j.issn.1672-7207.2016.06.012

TG156

A

1672−7207(2016)06−1906−10

2015−06−07;

2015−09−10

中央高校基本科研业务费专项资金资助项目(2014JBZ016);国家自然科学基金资助项目(51405013)(Project(2014JBZ016) supported by the Fundamental Research Funds for the Central Universities; Project(51405013) supported by the National Natural Science Foundation of China)

沈海阔,副教授,从事机电控制和智能测试研究;E-mail:Shenhk@bjtu.edu.cn