低密度发泡水泥吸水性能的改性研究

李驰,方从启(上海交通大学 船舶海洋与建筑工程学院土木工程系,上海 200240)

低密度发泡水泥吸水性能的改性研究

李驰,方从启

(上海交通大学 船舶海洋与建筑工程学院土木工程系,上海200240)

对于发泡水泥而言,多孔结构导致其吸水率较高,而吸水后其力学性能急剧下降,耐久性降低。研究了3种憎水剂对绝干密度为500~550 kg/m3的低密度发泡水泥吸水率的控制效果以及抗压强度的影响。结果表明:憎水剂的掺加对发泡水泥吸水性能的改善效果明显,其中,自制憎水剂SL改善效果最佳;不同憎水剂对发泡水泥抗压强度有所影响,当憎水剂掺量同为1.0%时,掺加SL憎水剂的试样强度提高最大,提高63.8%,掺加甲基硅酸钾憎水剂的试样强度提高最小,提高23.1%。

低密度发泡水泥;吸水率;憎水剂

发泡水泥独特的性能使泡沫混凝土在隔热、防火乃至管沟回填、废弃隧涵、沟槽及其它结构的填充方面得到了广泛应用[1-2],与普通混凝土相比,发泡水泥具有体积密度小、质量轻,保温、隔热、隔声、耐火性能好等特点[3]。所以,发泡水泥广泛应用于建筑外墙保温。然而,由于发泡水泥内部的多孔结构导致其吸水率较高,而发泡水泥吸水后其力学性能和保温效果下降明显;特别是在低温环境下,会导致其强度降低,甚至有时会引起相关结构的破坏,严重影响发泡水泥制品的使用寿命[4-6],而优良的防水性能作为耐久性的一个重要方面,能直接降低其它因素对混凝土的破坏,对于低密度发泡水泥情况尤为突出。因此,对低密度发泡水泥的吸水性能进行改善显得尤为重要。

本文重点探讨了密度为500~550 kg/m3的低密度发泡水泥的吸水性能,在相同密度的前提下,研究了3种憎水剂对低密度发泡水泥吸水性能及力学性能的影响。

1 试验

1.1原材料

水泥(PC):上海海螺42.5级普通硅酸盐水泥;微硅粉(SF):Elken公司提供,颗粒粒径0.01~0.1 μm,主要在体系中起提高早期强度的作用;发泡剂(FA):蛋白质类发泡剂,试验中发泡剂与水以1∶40体积比混合;减水剂(SP):聚羧酸高效减水剂,固含量为40%;聚丙烯纤维(PP):长度为9 mm;早强剂(NS):主要成分为Na2SO4;促凝剂(AS):主要成分为Al2(SO4)3;稳泡剂(FS):主要成分为三乙醇胺;憎水剂:硬脂酸钙(CS),甲基硅酸钾(OS),市售;自制憎水剂(SL):主要成分为硅氧烷;水:自来水。水泥和微硅粉的化学成分见表1。

表1 试验用水泥和微硅粉的主要化学成分 %

1.2样品制备

发泡水泥的试验配合比见表2,试样的设计绝干密度为550 kg/m3,每组实验的水灰比均为0.35,发泡剂体积掺量均为80%。试验中先将胶凝材料、憎水剂按表2中的配合比混合;加入水与添加剂并均匀混合;然后掺入由发泡剂制得的泡沫充分搅拌均匀后注模、养护成型。

表2 低密度泡沫水泥的配合比kg/m3

1.3测试方法

(1)绝干密度

按照JC/T 1062—2007《泡沫混凝土砌块》,立方体试样尺寸为100 mm×100 mm×100 mm,养护至规定龄期,在105℃下烘干至恒定质量,精确到0.1 g,然后移至干燥器中冷却至室温。称量试件室温状态下的质量,并计算样品的绝干密度。

(2)抗压强度

按照JC/T 1062—2007进行测试,立方体试样尺寸为100 mm×100 mm×100 mm,养护至规定龄期。首先测量试样受压面尺寸,计算受压面积,再采用抗压-抗折一体试验机,以0.5 mm/min的速度均匀加载,直至试样破坏,记录破坏荷载,精确到10 N。计算试样的抗压强度,精确到0.01 MPa。

(3)吸水率

按表征方法的不同,将混凝土的吸水率分为质量吸水率和体积吸水率。在我国现行的大多数标准中采用质量吸水率。鉴于发泡水泥多孔、轻质的特征,发泡水泥吸水率采用体积吸水率来表征更为合理[7]以下未特别说明,吸水率均指体积吸水率)。体积吸水率是指混凝土在饱水状态下吸收的水分体积占混凝土自然状态体积的百分数。

按照GB/T 5486—2008《无机硬质绝热制品试验方法》的规定,测定发泡水泥的吸水率。步骤如下:发泡水泥烘干至恒重后放于干燥器中冷却至室温,称取试样质量m1,精确到0.1 g;测量试样尺寸并计算其体积V;然后放入(20±5)℃的恒温水槽中,浸润1 h后取出试样,将试样置于干燥处静置3 min,然后用干毛巾擦去表面水分。直到试样表面不再明显溢水后,立即称量试样的湿质量m2,精确到0.1 g。各试样的体积吸水率按式(1)计算,精确到0.1%。

式中:WT——试件的体积吸水率,%;

V——试件的体积,m3;

ρw——水的密度,取1000 kg/m3。

2 结果与讨论

2.1硬脂酸钙憎水剂对低密度发泡水泥吸水率和

抗压强度的影响

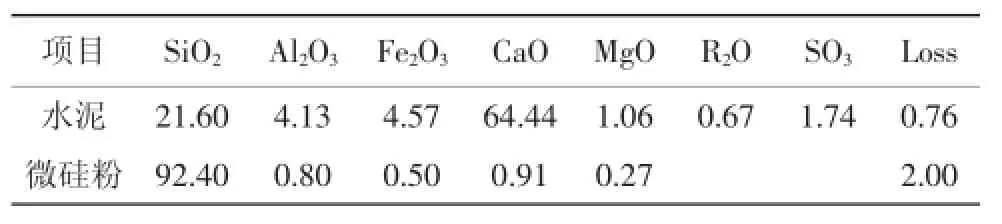

试验设计了0、0.2%、0.4%、0.8%、1.0%、1.2%等6个硬脂酸钙憎水剂掺量对发泡水泥吸水率和抗压强度的影响,结果如图1所示。

图1 硬脂酸钙憎水剂掺量对发泡水泥性能的影响

从图1可以看出,发泡水泥试样的抗压强度随着硬脂酸钙掺量的增加而逐渐增大,且增幅大于50%,而当硬脂酸钙掺量超过1.0%时,抗压强度几乎没有增长;体积吸水率随着硬脂酸钙掺量的增加而降低,且当掺量从0到0.4%时,吸水率降低明显,降幅超过40%,硬脂酸钙掺量为1.0%~1.2%时,试样吸水率基本不变。这说明硬脂酸钙能有效降低发泡水泥的吸水率。究其原因,是因为当硬脂酸钙掺入胶凝材料中后,其中的活性成分在水泥颗粒表面形成密实的防水薄膜,有效阻碍水分的渗入。随着硬脂酸钙掺量的提高,其与水泥基体反应更加充分,并生成针状体产物,有效填充发泡水泥内部孔隙及裂缝,使得发泡水泥内部更加致密,形成的高效防水线进一步提高发泡水泥的防水性能。此外,鉴于硬脂酸钙的掺量大于0.8%时发泡水泥吸水率降低明显,则硬脂酸钙最佳掺量应为1.0%。

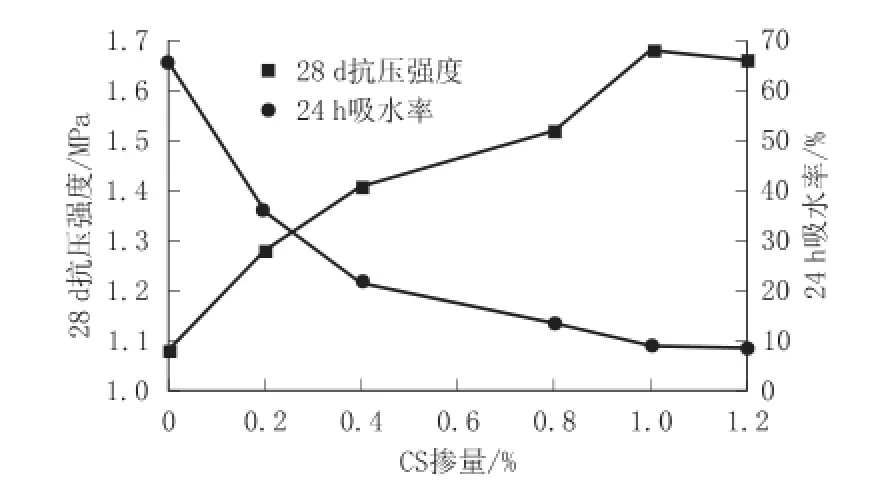

2.2甲基硅酸钾憎水剂对低密度发泡水泥吸水率和抗压强度的影响(见图2)

图2 甲基硅酸钾憎水剂对发泡水泥性能的影响

从图2可以看出,发泡水泥试样的抗压强度随着甲基硅酸钾憎水剂掺量的增加而缓慢增大。当甲基硅酸钾的掺量从0增加到0.4%时,试样抗压强度增加明显,增幅超过10%;当掺量超过0.4%时,抗压强度虽继续增大,但增幅下降明显,低于5%。当甲基硅酸钾掺量超过1.0%时,试样抗压强度出现下降的现象;试样的吸水率随着甲基硅酸钾掺量的增加而降低。与掺入硬脂酸钙的发泡水泥试样相比,掺入甲基硅酸钾之后,试样吸水率有所降低,但效果略差。这是因为,甲基硅酸钾憎水剂常温下是液态,当掺入胶凝材料后,其直接参与水化反应,但不能在水泥颗粒表面形成密实防水薄膜,反应也不会生成针状体而填补裂缝。因此,在较大水压力作用下,水分轻易通过发泡水泥内部裂缝快速渗透,导致其吸水率改善效果欠佳。另一方面,生成的水化产物增加了试样内部固体材料含量,在一定程度上对提高其抗压强度有辅助作用。

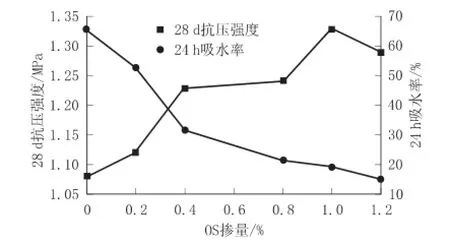

2.3SL憎水剂对低密度发泡水泥吸水率和抗压强度的影响(见图3)

图3结果显示,发泡水泥的抗压强度随着SL憎水剂掺量的增加先逐渐增加后保持稳定,增幅超过60%,而试样的吸水率急剧下降。当SL掺量从0增加到0.2%时,试样的吸水率降低明显,24 h吸水率达到13.7%,已符合正常使用要求;当SL掺量大于0.2%时,试样的吸水率已经降低到10%以下;当SL掺量为1.0%时,试样吸水率最低,为3%。这说明,与硬脂酸钙和甲基硅酸钾憎水剂相比,SL憎水效果最佳。这是因为其硅氧烷活性分子与胶凝材料发生反应,并很快与水泥均匀混合,直接参与水化,水化产物包裹水泥颗粒,有限阻碍了水分的自由移动,这样不仅能形成防水膜防止水分渗透,反应生成物还能填补试样内部裂缝,这大大提高了发泡水泥的防水性能。通过比较,其使用效果超过了同等掺量情况下硬脂酸钙憎水剂的使用效果。此外,当SL掺量大于1.0%后,试样吸水率变化缓慢,因此建议最优掺量控制在1.0%。

图3 SL憎水剂对发泡水泥性能的影响

2.4不同憎水剂及掺量对低密度发泡水泥吸水率的影响

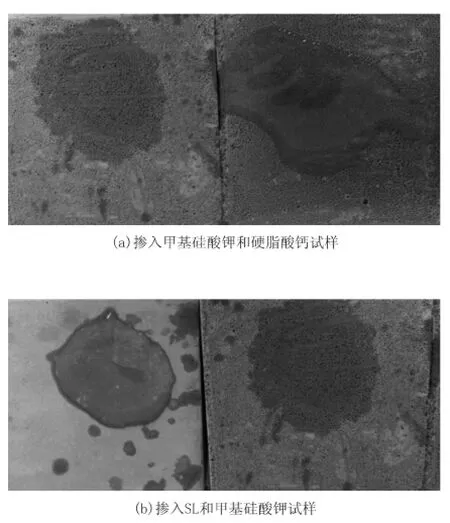

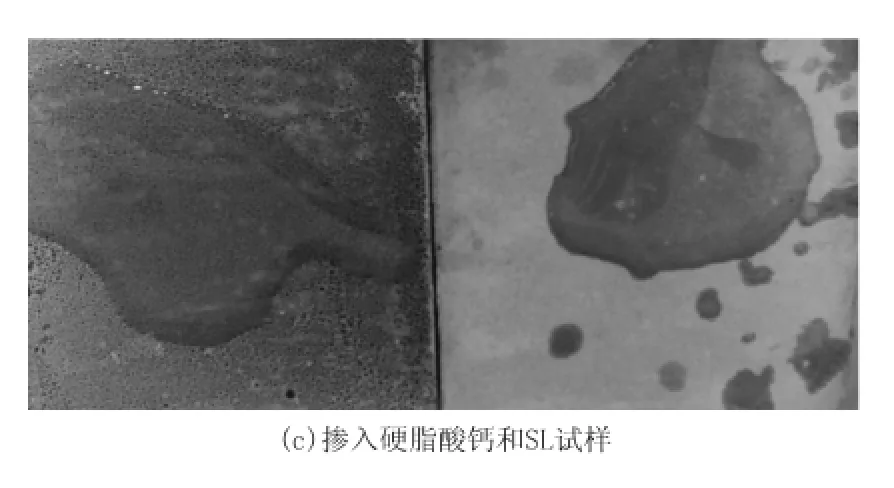

虽然发泡水泥试样的吸水率随着3种憎水剂掺量的增加都有所降低,但降低幅度和憎水效果有所差异。图4为掺加3种不同憎水剂的发泡水泥试样表面吸水情况(掺量均为1.0%)。

图4 掺入3种不同憎水剂试样表面吸水情况

从图4(a)可以看出,左侧掺入甲基硅酸钾憎水剂的试样在浸水之后,水分立即通过试样表面孔隙渗透入试样内部;而右侧掺入硬脂酸钙憎水剂的试样在浸水10 min之后,水分才完全渗透进入试样内部;从图4(b)和(c)中看出,掺入SL憎水剂的试样表面防水效果明显优于另外2种憎水剂。

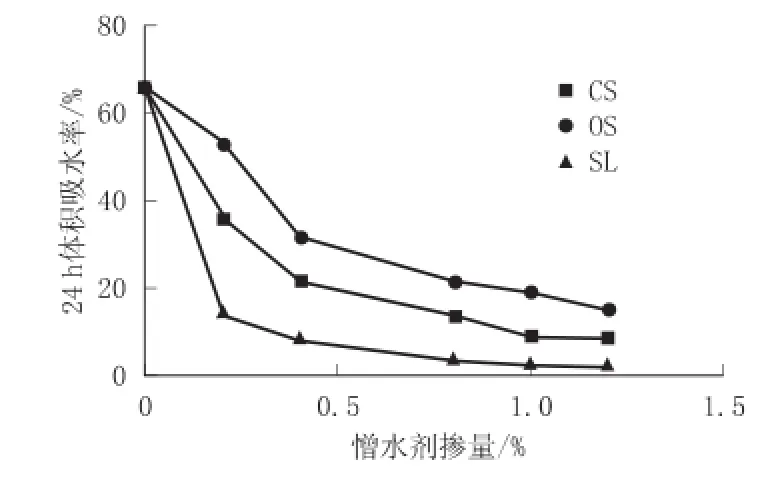

图5为不同憎水剂及其掺量对发泡水泥吸水率的影响。

图5 不同憎水剂及其掺量对发泡水泥吸水率的影响

从图5可以看出,发泡水泥的吸水率随着3种憎水剂掺量的增加而降低,而没有掺入憎水剂的试样吸水率为65.6%,基本无法在实际工程中使用。掺入憎水剂之后,发泡水泥的吸水率均大幅度降低,其中,SL憎水剂的效果最明显,甲基硅酸钾憎水剂的效果最差。

此外,由于硬脂酸钙遇水难溶,且在搅拌过程中易结块,无法均匀混合于胶凝材料中,影响其憎水效果,因此,建议使用SL憎水剂,最佳掺量宜控制在0.2%~1.0%。

3 结论

(1)不同憎水剂及掺量对发泡水泥的抗压强度有一定的影响,当憎水剂掺量均为1.0%时,掺加SL憎水剂试样的抗压强度提高最大,提高63.8%,掺加甲基硅酸钾憎水剂试样的强度提高最小,提高23.1%。

(2)不同憎水剂及掺量对发泡水泥吸水率有显著影响。当加入憎水剂后,发泡水泥的吸水率明显降低,至少降低15%以上,明显优于未掺憎水剂的发泡水泥试样65.6%的吸水率;随着憎水剂掺量的增大,发泡水泥吸水率逐渐降低,且憎水剂的最佳掺量范围宜控制在0.2%~1.0%。

(3)从憎水效果考虑,SL优于硬脂酸钙和甲基硅酸钾。鉴于SL憎水效果极其显著,应优先选用SL憎水剂,最佳掺量宜控制在0.2%~1.0%。

[1] JONES M R,MCCARTHY A.Utilising unprocessed low-lime coal fly ash in foamed concrete[J].Fuel,2005,84:1398-1409.

[2]NEWMAN J,CHOO B S.Advanced Concrete Technology[M].UK:Elsevier,2003.

[3]华历.廉价的新型墙体材料——泡沫混凝土[J].新型建筑材料,1991(12):21-24.

[4]张欣,叶剑锋,周海兵.硅酸盐水泥化学发泡制备超轻憎水泡沫混凝土研究[J].墙材革新与建筑节能,2012(12):30-32.

[5]管文.影响泡沫混凝土吸水率的因素及改善措施1[J].建筑砌块与砌块建筑,2011(2):46-48,50.

[6]李恒志,潘志华.超低密度泡沫混凝土耐水性能改善的研究[J].混凝土,2014(6):88-91.

[7]李启金,李国忠,蒋晓妹.轻质泡沫混凝土新型制备方法的研究[J].砖瓦,2012(7):25-28.

Research on the improvement of water absorption of low density foam concrete

LI Chi,FANG Congqi

(Shanghai Jiao Tong University,School of Naval Architecture,Ocean&Civil Engineering,Shanghai 200240,China)

For the foam concrete,porous structure causes a high water absorption rate,the mechanical properties of foam concrete have declined sharply after water absorption,which seriously affects the durability of the product.Through experiment,this paper examines the effect of three waterproofing agents on absorb performance improvement effect and its compressive strength of low density foam concrete with absolute dry density of 500 to 550 kg/m3.The results show that addition of waterproofing agents significantly improved the water absorption performance of foam concrete,among which the SL presented the best waterproofing effectiveness while the potassium methyl silicate being the worst.In addition,different kind of waterproofing agent also influences the compressive strength of the foam concrete,when waterproofing agent content is 1.0%,adding SL abhorred the compressive strength of the sample increases maximum,increased by 63.8%,adding potassium methyl silicate abhorred the strength of the sample increases minimum,increased by 23.1%.

low density foam concrete,water absorption rate,waterproofing agent

TU525

A

1001-702X(2016)04-0006-04

国家自然科学基金项目(51178264,51048001,51378309)

2015-08-25

李驰,男,1990年生,上海人,硕士研究生,研究方向:新型节能环保材料、混凝土结构耐久性。E-mail:lc90417@163.com。通讯作者:方从启,地址:上海市闵行区东川路800号 上海交通大学木兰船建大楼A517室,E-mail:cqfang@sjtu.edu.cn。