HACCP体系在冻切蟹加工中的应用

马东锦

(福建省食品药品认证审评中心,福建 福州 350003)

HACCP体系在冻切蟹加工中的应用

马东锦

(福建省食品药品认证审评中心,福建 福州 350003)

根据HACCP体系的基本原理,对冻切蟹生产工艺流程中各个环节进行危害分析,确立原料接收、速冻、包装接收、内包装和金属探测为关键控制点,制定了HACCP工作计划表,确定了关键限值和纠偏措施,构建冻切蟹的HACCP管理体系模式,为产品的安全生产、提高企业经济效益提供保障。

冻切蟹;HACCP体系;危害分析;关键控制点;蟹肉加工

危害分析和关键控制点(Hazard Analysis Critical Control Point; HACCP)是国际食品行业中常用的一种确保食品安全的科学方法,通过预先采取措施来预防和控制食品从原料至销售整个过程可能存在的潜在危害,避免了传统单纯依靠成品检验而进行控制的不足,而且降低了生产成本[1]。随着食品市场变得更加复杂,新的发展中国家正在成为出口商,部分新兴企业也如雨后春笋般涌现,HACCP在保障全球贸易的安全性显得至关重要。

福建地处海峡西岸经济区,受台湾暖流、闽浙沿岸流和南海水系三支水系相互消长的影响,沿岸海域生物资源较为丰富,蟹类种类繁多。其中具有较高经济价值的蟹类种类有10多种,如三疣梭子蟹、红星梭子蟹、锈斑蟳、日本蟳等,群体数量大,经济价值高,为当地重要的渔获对象。随着人工养殖技术的推进,极大的提高了蟹的总体产量。目前生产的冻蟹产品主要有冻巴氏灭菌蟹肉罐、冻巴氏灭菌真空蟹肉、蟹肉饼和冻切蟹等,内销和出口都有较大的市场份额。文章运用HACCP原理对冻切蟹原料、包装关键生产工序的影响因素进行分析,确定加工过程中的关键控制点,制定相应的监控制度,建立了冻切蟹生产的HACCP体系,为企业生产提供参考和借鉴。

1 冻切梭子蟹的生产工艺

1.1 冻切梭子蟹的生产工艺流程

1.2 操作要点

1.2.1 新鲜原料验收:原料应来自无污染海域,进厂由质检科进行验收,确保原料的鲜度、规格符合要求。收购及运输过程的原料应适当加冰确保蟹体温度控制在4.4℃以下;

1.2.2 加冰贮存:验收后未投入生产的原料应加冰覆盖保存在4.4℃以下,防止蟹体腐败,冰的卫生要求应符合生活饮用水标准;

1.2.3.挑选:根据客户或产品质量要求,人工分选出符合规格及鲜度要求的原料用于进一步加工;

1.2.4.冰水清洗:挑选后的原料用流动的冰水进行清洗,以除去蟹体表面的污物;

1.2.5.去盖壳和腮:手剥去壳盖,然后用剪刀修去脏体和腮等;

1.2.6.对半切:用刀在蟹中间对半平均切开;

1.2.7.修边:用剪刀去除蟹子多余的壳体,尽量保持蟹体的美观;

1.2.8.冰水漂洗:把分好的蟹放入冰水中进行漂洗,去掉残留物;

1.2.9.称重分级:将洗后的蟹子沥干后,按不同的规格称重分级,分开盛装;

1.2.1 0.排盘:不同规格的蟹按每(1KG/2KG)整齐排放在套有经臭氧消毒的塑料袋的专用盒子里,并将小盒子依次在盘子上排满;

1.2.1 1.速冻:将排盘的蟹及时送入速冻库进行快速冷冻,一般为在全部进库后8h内使鱼体中心温度降至-18℃以下,吹风式冻结时速冻库的温度在-23℃以下保持3h以上;

1.2.1 2.包装材料接收:包装材料来自已备案的合格供应商,用清洁、密封的车辆运输,接收时供应商应该提供产品合格证明,不合格的拒收,经检查合格后方可按批号分别存放于干燥的仓库内,认真清点数量并登帐;

1.2.1 3.包装材料贮藏:包装材料按内包装和外包装分别存放在包装物料仓库内,贮藏过程中应防止包装材料受到污染,包装物料贮存时应作到离地10cm,离墙30cm,然后用臭氧进行消毒2h以上方可使用;

1.2.1 4.内包装:将装有冻切蟹的塑料袋经过封口机封口,然后按(1KG/2KG)装到小盒子里;

1.2.1 5.金属探测:装入小盒子的成品逐一通过灵敏度为фFe=1.5mm、фSus=2.5 mm 的金属探测器检测,剔除混杂有金属碎屑的产品,操作员应每半小时用试块进行检测金探的灵敏度是否有效;

1.2.1 6.装纸箱:按每箱装填(12KG/24KG)标准,将(1KG/2KG)的小包装装入纸箱中,并用胶带封好。装箱时应注意内容物与箱外标识一致;

1.2.1 7.入库冷藏:包装好的成品应及时送入冷藏库冷藏,冷藏库的库温应保持在-18℃以下,并按品种等级不同分开整齐堆放;

1.2.1 8.发运:所有货运冷冻集装箱和运输船舱均应预冷至-18℃以下方可装运并保持该温度进行运输;

2 危害分析与关键控制点

2.1 危害分析

为保证产品品质安全,从冻切蟹生产工艺流程着手,并结合现行法规文件,对生产过程中可能产生的生物的、化学的和物理的潜在危害进行全面分析评估,并提出这些危害的预防措施。在冻切蟹的生产过程中,危害的主要因素包括原料、包装材料、器具、环境、生产人员、包装、检测工序以及不合理的生产工艺和操作,各个环节中具体危害因素及预防措施如表1所示[2-4]。

2.2 关键控制点确定

通过对表1中冻切蟹生产全过程的危害分析,确定了新鲜原料接收、速冻、包装材料接收、内包装

和金属探测这5个生产环节为关键控制点。其相应的预防措施见表1。

表1 危害分析与关键控制点

生物的:致病菌污染、病原体生长化学的:洗洁剂、消毒剂残留物理的:金属碎屑否否连续操作不会发生 SSOP控制SSOP控制否生物的:致病菌污染、病原体生长化学的:洗洁剂、消毒剂残留物理的:无否否连续操作不会发生 SSOP控制SSOP控制生物的:致病菌生长致病菌污染化学的:无物理的:金属碎屑是是产品中心温度达不到-18℃以下很容易引起微生物的污染和生长管架上的金属碎屑可能脱落SSOP控制后有金属探测器控制是生物的:无化学的:化学污染物物理的:无是 包装材料可能有可迁移小分子物质存在向审核合格的供应商采购,每种内包材料由供应商提供无迁移物质证明是生物的:致病菌污染以及鼠虫孳生化学的:无物理的:无否 存放后有经过臭氧消毒2h以上使用SSOP控制生物的:致病菌污染、病原体生长化学的:无物理的:封口不牢否 否是连续加工时间短、冷冻条件不会发生封口不牢造成破包导致致病菌污染SSOP控制开始包装初期对产品逐一检查和包装进行中定期检查封口牢度 是生物的:无化学的:无物理的:金属碎屑 是捕捞或加工中可能混入金属碎屑对产品逐一进行金属探测,每半小时定期检测金属探测器灵敏度 是生物的:致病菌污染、病原体生长化学的:无物理的:无否 冷冻条件不会发生 SSOP控制生物的:致病菌生长致病菌污染化学的:无物理的:无否 -18℃以下条件冷冻不会发生GMP保证、SSOP控制生物的:致病菌生长致病菌污染化学的:无物理的:可能产生破包否是-18℃以下条件冷冻不会发生搬运过程可能造成破包SSOP控制轻拿轻放、不人为挤压、控制叠放高度否

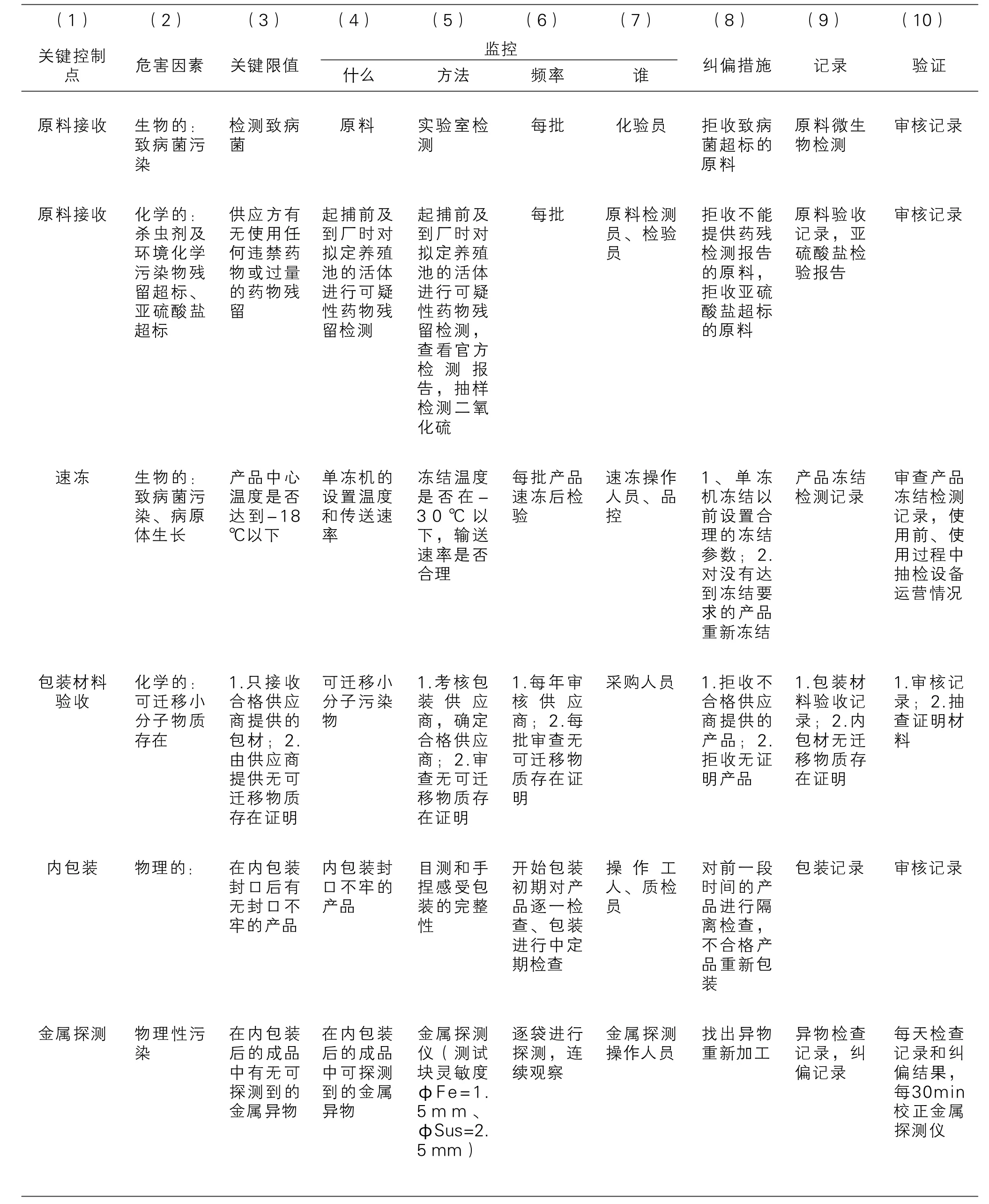

表2 HACCP计划表

2.3 HACCP计划表

通过对表1危害分析中所确定的关键控制点进行重点分析,制定出关键控制点及对应的关键限值、监控条件、纠偏措施、记录和验证方法,得到冻切蟹产品HACCP计划表见表2。

3 讨论

传统上,食品企业主要针对成品进行监控与检测,虽可反映产品的质量安全状况,但是存在成本高、周期长、存在盲区的问题。文章以某食品加工企业生产的冻切蟹产品为HACCP计划实施对象,通过HACCP原理的运用,抓住保证产品质量安全的关键环节进行监测和控制,较大提高了质量安全管理工作的针对性和时效性,以最少的工作量达到最佳的效果;企业采用该体系后,明显节省人、物、财力,最大限度地保证冻切蟹产品的质量安全。企业把更多的资源放在关键控制点的实施和监控上,以最大程度消除识别的食品安全危害或将其降低至可接受水平。

4 小结

4.1 将HACCP应用于冻切蟹的生产中,通过对其各个环节中可能存在的潜在危害进行分析,确定原料接收、速冻、包装接收、内包装和金属探测为影响产品质量的4个关键控制点,建立了相应的监控制度,制定了对应的纠偏措施,其他加工步骤的危害以SSOP和GMP控制,这样可以控制整个生产环节中潜在危害,使产品安全得到最有效控制,而不是靠最终成品检验来保证产品质量。

4.2 HACCP在执行过程中通过与SSOP和GMP相结合,有效的保证了冻切蟹生产过程的质量安全,在执行该系统的过程中,建立了健全的HACCP计划表,制定纠偏措施计划、文件记录及验证方法,任何情况都会被检出,在特殊问题时也可以有案可查,及时找出问题出现的地方,及时采取纠偏措施,保证产品的质量安全。HACCP有利于企业提高管理水平、提高产品竞争力。建立完善的HACCP为提高水产品的附加值、增加出口创汇也能起到积极作用。

[1] 刘志扬.HACCP食品安全管理体系在我国的应用[J].中国食品卫生杂志,2004,(1):37-40.[2]陈为忠.HACCP在水产品中上应用[J].食品科技,2002,(10):22-24.

[3]GB/T 20941-2007 水产食品加工企业良好操作规范[S].

[4]GB5749-2006 生活饮用水卫生标准[S].

10.3969/j.issn.1007-550X.2016.11.001

TS201.6

B

1007-550X(2016)11-0035-06

2016-08-15

马东锦(1977- ),女,福建长乐人,质量工程师,主要从事工业产品生产许可证审查、质量管理体系及内部控制管理制度研究。