电镀制备镍-碳化钨复合电极及其抗电蚀性能

王钦强,李志永*,路文文,崔庆伟,聂云聪

(山东理工大学机械工程学院,山东 淄博 255049)

【研究报告】

电镀制备镍-碳化钨复合电极及其抗电蚀性能

王钦强,李志永*,路文文,崔庆伟,聂云聪

(山东理工大学机械工程学院,山东 淄博 255049)

采用复合电镀工艺在纯铜棒表面制备了Ni-WC复合镀层。镀液组成和工艺条件为:NiSO4·6H2O 250 ~ 300 g/L,NiCl2·6H2O 40 ~ 50 g/L,H3BO3 30 ~ 45 g/L,十二烷基硫酸钠0.05 g/L,WC微粒(平均粒径400 nm)25 ~ 45 g/L,温度30 ~ 50 °C,电流密度2.0 ~4.0 A/dm2,时间4 h。研究了WC添加量、阴极电流密度及镀液温度对Ni-WC复合镀层的WC含量和显微硬度的影响。WC添加量为35 g/L,镀液温度为40 °C和阴极电流密度为3.0 A/dm2,所得Ni-WC复合镀层的厚度为103 μm,WC质量分数为29.95%,显微硬度为322.4 HV。分别采用Ni-WC复合电极、纯铜电极和纯镍电极为工具电极,对W7Mo4Cr4V2Co5高速钢进行电火花加工。结果表明,最佳工艺下制备的Ni-WC复合电极的损耗率分别为纯铜电极和纯镍电极损耗率的72%和62%。

纯铜;镍;碳化钨;复合电镀;高速钢;电火花加工;抗电蚀性

First-author's address: School of Mechanical Engineering, Shandong University of Technology, Zibo 255049, China

电火花加工(Electrical Discharge Machining,EDM)是基于工具电极和工件电极之间脉冲性火花放电时产生的高温把金属余量蚀除的特种加工工艺[1]。在电火花加工过程中工具电极也会有一定的损耗,从而影响工件的成型精度和重复精度,因此提高工具电极的抗电蚀性能极其重要[2]。为了降低工具电极的相对损耗,除了利用电火花加工中的各种效应(如极性效应、沉积效应等[3])外,还可选择合适的工具电极材料,以降低电极损耗。紫铜由于价格便宜、易加工以及导电导热性能良好,常被用作工具电极材料,但其熔点低(1 043 °C),在电火花加工高温蚀除过程中的电极损耗较大,且容易形成加工圆角,影响加工精度。而镍熔点高(1 455 °C),同时WC也具有熔点高(2 600 ~ 2 800 °C)、硬度高(1 620 HV)、化学稳定性和热稳定性好的优点,通过复合电镀制备铜基Ni-WC复合电极在理论上可以有效降低电火花加工过程中的电极损耗,提高加工效率和加工质量。本文将粒径为400 nm的WC颗粒加入瓦特镍镀液中,电镀制得Ni-WC复合镀层,研究了WC颗粒添加量、温度、施镀时间、阴极电流密度等工艺参数对复合镀层的WC微粒共沉积量和显微硬度的影响,并通过电火花加工试验验证获得制备抗电蚀性最好的Ni-WC复合电极的最佳工艺参数。

1 实验

1. 1 电极材料预处理

选用直径6 mm、长60 mm的纯铜棒作为阴极,纯度≥99.5%的镍板作为阳极材料,阴、阳极面积之比为1∶3,极间距为30 mm。

电镀前,依次用600#、1000#、1500#和2000#砂纸打磨纯铜棒,再用70 g/L Na3PO4+ 50 g/L Na2CO3+ 10 g/L NaOH溶液除油,接着放入5%(体积分数)盐酸中活化1 min,然后清洗。

1. 2 Ni-WC复合电镀

电镀前采用SK2210HP型超声清洗仪(频率53 kHz,功率100 W)超声搅拌镀液1 h,同时辅以150 r/min的机械搅拌,得到颗粒均匀分散的稳定镀液。采用WYK-3010直流稳压电源进行电镀,电镀过程采用JB-1定时双向磁力搅拌器(江苏金坛市精达仪器制造有限公司)进行搅拌和控温。具体配方和工艺为:NiSO4·6H2O 250 ~300 g/L,NiCl2·6H2O 40 ~ 50 g/L,H3BO330 ~ 45 g/L,十二烷基硫酸钠0.05 g/L,WC(平均粒径400 nm,纯度99.99%)25 ~ 45 g/L,温度30 ~ 50 °C,电流密度2.0 ~ 4.0 A/dm2,时间4 h。所用试剂均为分析纯。

1. 3 性能检测

1. 3. 1 复合电镀层成分、显微硬度及厚度分析

采用INCA Energy X射线能谱仪(EDS)测定复合镀层中W的质量分数,再通过换算得到WC的质量分数。采用FM800显微硬度计测试复合镀层的显微硬度,载荷为50 g,加载时间为15 s。采用北京时代锐达科技有限公司生产的TT260覆层测厚仪测量复合镀层的厚度。显微硬度和厚度测量的每个试样均随机测5点,取平均值。

1. 3. 2 复合电镀层作为EDM工具电极时的抗电蚀性检测

在生产实践中,通常用工具电极在EDM中的电极损耗率θ来衡量其抗电蚀性能。θ越低,表明工具电极的抗电蚀性能越好。采用常州诚品机电有限公司生产的DM71精密电火花成型机进行EDM试验,工件电极材料为W7Mo4Cr4V2Co5高速钢。为了保证试验的一致性,在工件电极上加工所得孔的深度均为14 mm。采用负极性加工,加工工艺参数为:加工电压45 V,脉冲峰值电流4.5 A,脉冲宽度15 μs,脉冲间隙3 μs,单边侧面放电间隙25 μm,两次抬刀加工时间4 μs。工件和工具经EDM试验后的照片如图1所示。

图1 EDM试验后工具电极与工件的照片Figure 1 Photos of tool electrode and workpiece after EDM test

EDM 加工前、后都要对工件电极和工具电极进行超声清洗以去除表面杂质,烘干后称重,再按式(1)计算电极损耗率θ。式中,m1q和m1h分别为工具电极材料EDM前、后的质量(g),m2q和m2h分别为工件电极材料在EDM前、后的质量(g)。

为了得到抗电蚀性能最优的制备工具电极的工艺条件,通过改变Ni-WC复合电镀的工艺条件,即WC添加量、阴极平均电流密度以及镀液温度,制备了不同的Ni-WC复合电极作为EDM的工具电极,并与纯镍电极和纯铜电极进行对比。

2 结果与讨论

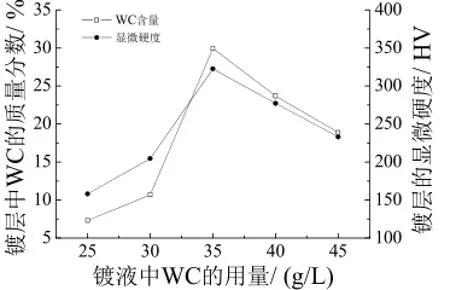

2. 1 镀液中WC添加量对镀层性能的影响

在电流密度为3 A/dm2、镀液温度为40 °C的条件下,研究镀液WC的添加量对Ni-WC复合镀层的WC含量和显微硬度的影响,结果如图2所示。从图2可知,随镀液中WC微粒添加量的增大,复合镀层的WC复合量和显微硬度均先增大后减小,WC添加量为35 g/L时达到最大。原因是镀液中WC添加量越大,通过搅拌到达阴极表面的WC颗粒越多,由于WC的显微硬度比镍高,因此镀层显微硬度也就越高。但当镀液中WC微粒添加量超过35 g/L时,WC微粒在搅拌过程中的团聚加剧,相互碰撞的概率增大,从而使微粒向阴极移动的速率减慢[4],使镀层的微粒含量降低,显微硬度随之降低。

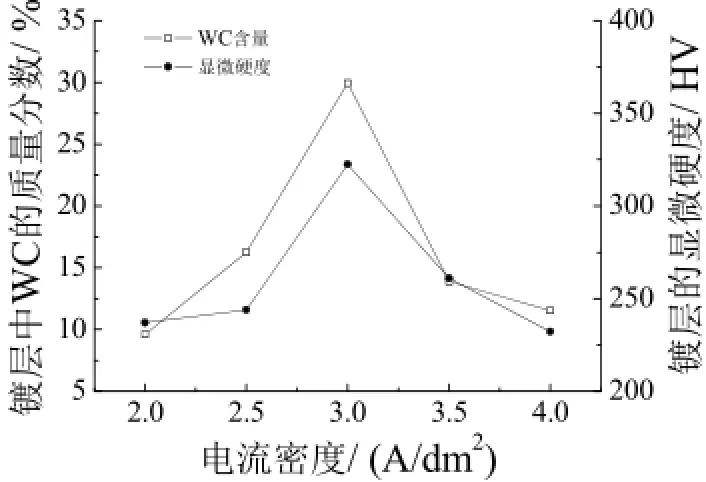

2. 2 阴极电流密度对镀层性能的影响

镀液中WC添加量为35 g/L、温度为40 °C时,阴极电流密度对复合镀层中WC含量和显微硬度的影响如图3所示。从图3可知,随电流密度增大,镀层的WC微粒含量和显微硬度增大,当电流密度为3.0 A/dm2时,镀层的WC微粒含量达到最大。这是因为阴极电流密度升高时,基质金属的沉积速率增大,阴极的过电位相应增大,其吸附正电位金属离子的静电引力增强,促进了微粒的沉积,所以镀层中WC微粒的共沉积量增大,显微硬度随之提高。当阴极电流密度超过3.0 A/dm2时,镀层的WC微粒共沉积量和显微硬度均随电流密度升高而减小。这是因为随电流密度继续升高,一方面基质金属的沉积速率超过WC微粒输送到阴极表面的速率,导致镀层中WC微粒含量降低;另一方面阴极表面析氢加剧,也会降低WC微粒的沉积量,而且会使得镀层表面粗糙[5]。

图2 镀液WC添加量对Ni-WC复合镀层WC含量和显微硬度的影响Figure 2 Effect of dosage of WC in bath on WC content and microhardness of Ni-WC composite coating

图3 电流密度对Ni-WC复合镀层WC含量和显微硬度的影响Figure 3 Effect of current density on WC content and microhardness of Ni-WC composite coating

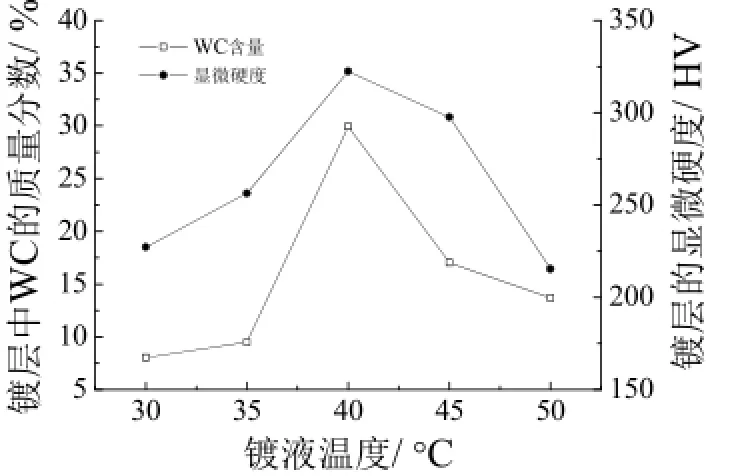

2. 3 镀液温度对镀层性能的影响

镀液WC添加量为35 g/L、阴极电流密度为3 A/dm2时,不同温度下所得镀层的WC质量分数和显微硬度如图4所示。

图4 镀液温度对Ni-WC复合镀层WC含量和显微硬度的影响Figure 4 Effect of temperature of bath on WC content and microhardness of Ni-WC composite coating

从图4可知,复合镀层中WC微粒的复合量和显微硬度随温度升高而增大,当镀液温度为40 °C时,镀层中WC微粒的复合量最大,显微硬度最高。随后继续升温,复合镀层的颗粒含量和显微硬度反而降低。这是因为随温度升高,镀液中WC微粒的热运动加快,动能提高,促进了WC微粒向阳极表面的输送[3]。但温度过高时,镀液黏度下降,微粒易沉于槽底,不利于基质金属与微粒的共沉积[6]。

2. 4 Ni-WC复合电极在EDM加工中的抗电蚀性能

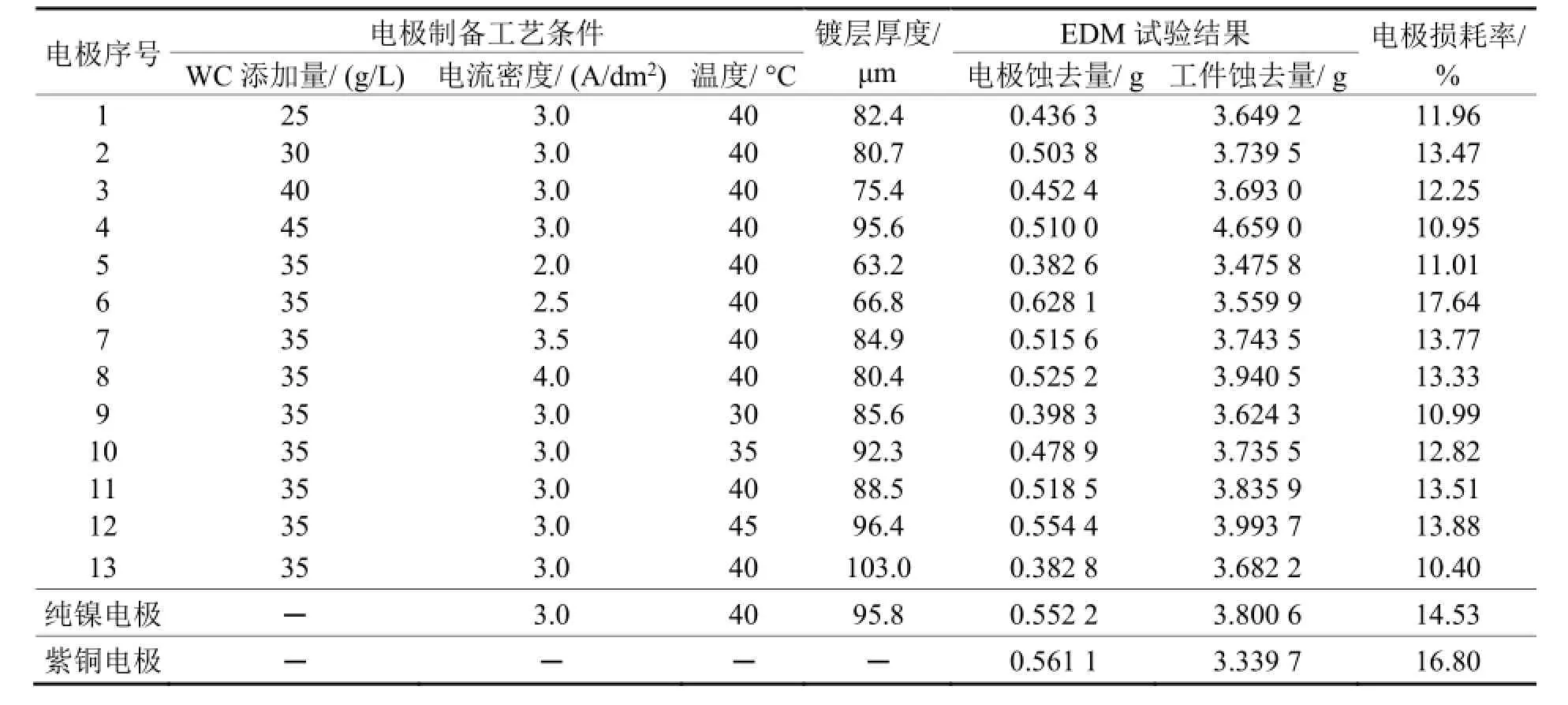

其他工艺参数不变,改变镀液的WC添加量、阴极平均电流密度和镀液温度,得到13种不同的Ni-WC复合电极,分别以这些复合电极为工具电极,W7Mo4Cr4V2Co5高速钢为工件电极,进行电火花加工试验,并与纯镍电极和紫铜电极进行对比,结果见表1。

表1 不同条件下所得Ni-WC复合电极的EDM试验结果Table 1 EDM test result of Ni-WC composite electrodes prepared under different conditions

从表1可知,在EDM的高温蚀除过程中,纯铜电极和纯镍电极的损耗率均比Ni-WC复合电极高,并且由于铜的熔点比镍低,纯铜电极的损耗率明显高于纯镍电极。这说明Ni-WC复合电极的抗电蚀性能最优,纯镍电极次之,纯铜电极最差。究其原因,Ni-WC镀层中WC的熔点远高于Ni基体的熔点,熔化时需要吸收更多的热量。对比不同工艺条件下制备的复合电极的损耗率可知,当WC添加量为35 g/L、电流密度为3.0 A/dm2、温度为40 °C时,所得Ni-WC复合电极的电极损耗率最低,分别为纯铜电极和纯镍电极的72%和62%,抗电蚀性能最优。

3 结论

(1) 电镀制备Ni-WC复合镀层的最佳工艺条件为:NiSO4·6H2O 250 ~ 300 g/L,NiCl2·6H2O 40 ~ 50 g/L,H3BO335 ~ 40 g/L,十二烷基硫酸钠0.05 g/L,WC微粒35 g/L,pH 3 ~ 4,阴极电流密度3.0 A/dm2,温度40 °C,时间4 h。

(2) 在最佳工艺条件下,Ni-WC复合镀层的厚度为103 μm,WC质量分数为29.95%,显微硬度为322.4 HV,EDM加工过程中的电极损耗率为10.40%,分别约为纯铜电极和纯镍电极的损耗率的72%和62%。

[1] 苏景云. 电火花加工机理的研究[J]. 吉林化工学院学报, 2002, 19 (3): 59-61.

[2] 杨建明, 乔斌, 李化强. 电火花加工用工具电极材料的研究进展[J]. 工具技术, 2007, 41 (8): 13-16.

[3] 郑筱梅, 杨玲, 刘光兵. 镍-纳米Al2O3复合电镀的工艺研究[J]. 重庆师范学院学报(自然科学版), 2003, 20 (2): 40-43.

[4] 赵成龙, 李志永, 臧传武, 等. 电火花加工用铜基镍-氧化铝复合电极的制备及性能[J]. 电镀与涂饰, 2015, 34 (20): 1172-1177.

[5] 范云鹰, 张英杰, 董鹏, 等. 复合电沉积的影响因素[J]. 电镀与涂饰, 2007, 26 (10): 4-7.

[6] 周海飞, 杜楠, 赵晴. 复合电沉积工艺研究现状[J]. 电镀与涂饰, 2005, 24 (6): 41-46.

[ 编辑:周新莉 ]

Preparation of nickel-tungsten carbide composite electrode and its electrical corrosion resistance

WANG Qin-qiang, LI Zhi-yong*, LU Wen-wen, CUI Qing-wei, NIE Yun-cong

A Ni-WC composite coating was prepared on pure copper substrate by composite electroplating. The bath composition and process conditions are as follows: NiSO4·6H2O 250-300 g/L, NiCl2·6H2O 40-50 g/L, H3BO330-45 g/L,sodium dodecyl sulfate 0.05 g/L, WC particles with an average size of 400 nm 25-45 g/L, temperature 30-50 °C, current density 2.0-4.0 A/dm2, and time 4 h. The effects of WC dosage, cathodic current density and bath temperature on WC content and microhardness of Ni-WC composite coating were studied. The Ni-WC composite coating obtained with WC 35 g/L at temperature 40 °C and cathodic current density 3.0 A/dm2has a thickness of 103 μm, WC particles content 29.95wt% and microhardness of 322.4 HV. The electrical discharge machining of high-speed steel W7Mo4Cr4V2Co5was conducted using the Ni-WC composite electrode, pure copper and pure nickel as tool electrode, respectively. The results showed that the weight loss of the Ni-WC composite electrode obtained under the optimal process conditions is 72% and 62% that of the pure copper and nickel electrode, respectively.

pure copper; nickel; tungsten carbide; composite electrode; high-speed steel; electrical discharge machining;electrical corrosion resistance

TQ153.2

A

1004 - 227X (2016) 15 - 0779 - 04

2016-05-24

2016-07-27

山东省自然科学基金(ZR2014EEM038,ZR2014EL032)。

王钦强(1992-),男,黑龙江穆棱人,在读硕士研究生,主要研究方向为先进制造技术与装备。

李志永,教授,(E-mail) lzy761012@sdut.edu.cn。