K+掺杂对Y2O3:Eu3+粉末发光强度与量子效率的影响

郑贤火,马非凡,王龙成

(浙江理工大学材料工程中心,杭州 310018)

K+掺杂对Y2O3:Eu3+粉末发光强度与量子效率的影响

郑贤火,马非凡,王龙成

(浙江理工大学材料工程中心,杭州 310018)

采用水热法制备Y2O3:Eu3+荧光粉。首先,制备不同配比的Y2O3:Eu3+荧光粉,确定Eu3+的最佳掺杂比例,在此基础上引入不同掺杂量的K+,研究K+对Y2O3:Eu3+荧光粉性能的影响。用X射线衍射仪(XRD)、场发射扫描电镜(FE-SEM)、荧光光谱仪(PL)等测试手段来表征荧光粉的物相结构、微观形貌及荧光性能。结果表明:K+的最佳掺杂比是n(Y3+)∶n(Eu3+)∶n(K+)为25∶1∶1,其发光强度比未掺杂K+之前提高了19.1%,量子效率比未掺杂K+之前提高了27.1%。

Y2O3:Eu3+荧光粉;水热法; K+掺杂;荧光性能

0 引 言

由于独特的电子层结构,稀土材料在光学、电学及磁学等方面都表现出了独特的性能,尤其在光学领域具有其他元素所不具备的光谱特性,因此,稀土发光材料的研究成为了这几年研究的热点。稀土发光材料[1-2](包括稀土掺杂的发光材料)广泛地应用于照明设备、显示设备、医学研究等方面。其中,照明设备和显示设备是稀土发光材料最主要的两个应用领域。

在众多稀土发光材料中,Y2O3:Eu3+荧光粉由于其较强的发光强度和较高的量子效率而吸引了多数人的目光。其制备方法有很多种,其中最常见、应用最多的有溶胶-凝胶法、燃烧法[3]、沉淀法、高温固相法[4-5]、热分解法和水热法[6-8]等。为了进一步提高Y2O3:Eu3+荧光粉的发光性能,研究人员开始向Y2O3:Eu3+荧光粉中掺杂金属离子。例如,Liao等[9]采用水热法制备出了Li+掺杂的Y2O3:Eu3+荧光粉,结果发现掺杂了Li+的Y2O3:Eu3+荧光粉其荧光性能大幅提高,且结晶度也有所提高。司伟等[10]采用超声波法制备出了Ca2+掺杂的Y2O3:Eu3+纳米荧光粉,结果发现其发光性能显著优于未掺Ca2+的Y2O3:Eu3+荧光粉。近年来,通过掺杂金属离子来增强荧光材料发光性能的研究已被广泛报道,掺杂效果的好坏主要取决于掺杂离子的种类以及掺杂量。

本文采用水热法制备Y2O3:Eu3+荧光粉,首先制备不同配比的Y2O3:Eu3+荧光粉,确定Y3+与Eu3+的最佳掺杂比例,在此基础上引入不同掺杂量的K+,研究K+对Y2O3:Eu3+荧光粉发光性能的影响。

1 实 验

1.1实验药品

六水合硝酸钇(分析纯,山东鱼台清达精细化工厂)、六水合硝酸铕(分析纯,山东鱼台清达精细化工厂)、硝酸钾(分析纯,天津市科密欧化学试剂有限公司)、氢氧化钠(分析纯,杭州萧山化学试剂厂)。

1.2样品制备

首先,采用水热法制备Y2O3:Eu3+粉末,探究Y3+与Eu3+的最佳掺杂比例。配制浓度均为0.1 mol/L的硝酸钇与硝酸铕溶液,配制浓度为1 mol/L氢氧化钠溶液。按照Y(NO3)3与Eu(NO3)3摩尔比40∶1、35∶1、30∶1、25∶1、20∶1、15∶1、10∶1、5∶1配制溶液(量取的Eu(NO3)3溶液体积均为1 mL)。根据不同溶液中Y3+与Eu3+的含量加入NaOH 溶液滴定使之形成悬浊液,搅拌15 min后转移到水热反应釜中,滴加去离子水至填充度约为85%(水热釜体积为100 mL),拧紧密封;将水热反应釜放入马弗炉中,在200 ℃下反应12 h后冷却至室温;将产物离心、水洗、过滤3次;将所得粉末烘干后放入管式炉中,在大气气氛下进行热处理,3 h升温到800 ℃,在800 ℃条件下热处理 2 h后冷却至室温。测试制备好的Y2O3:Eu3+粉末样品的发光性能,发光性能最好的样品所对应的配比就是Y3+与Eu3+的最佳掺杂比例。

按Y3+与Eu3+的最佳掺杂比例配制Y(NO3)3与Eu(NO3)3的混合溶液(量取的Eu(NO3)3溶液体积均为1 mL),在其他实验条件不变的基础上加入不同量的KNO3溶液(浓度为0.1 mol/L),依次量取的体积为0、0.1、0.5、1、5、10、15 mL,再分别加入7.8 mL的NaOH 溶液,重复前文制备步骤,制备得到7个样品。

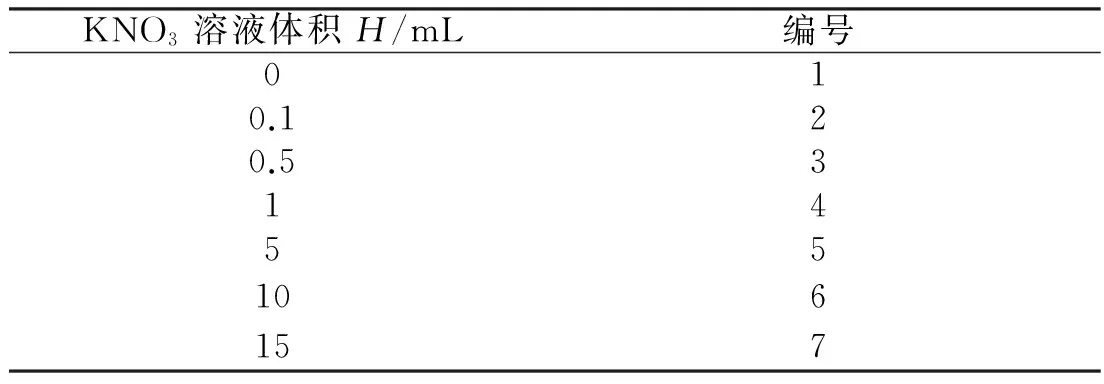

记Y3+与Eu3+的摩尔比为M,加入的KNO3溶液的体积为H。对制得的荧光粉样品进行编号,如表1所示。

表1 加入的KNO3溶液体积与对应的编号

1.3样品表征

使用HORIBA公司生产的FluoroMax-4型荧光光谱仪(PL)测量荧光粉粉末的发光强度和量子效率;使用ARL-XTRA型X射线衍射仪(X光源为Cu-Kα射线(λ=1.54178Å),扫描2θ范围为10~70°,扫描速度为5°/min)对制备的荧光粉粉末进行物相结构分析;使用日立S-4800场发射扫描电镜测试观察荧光粉粉末的形貌特征。通过比较不同配比Y2O3:Eu3+荧光粉的发光强度和量子效率,确定Y3+与Eu3+的最佳掺杂比例;通过比较Y2O3:Eu3+荧光粉样品XRD图谱和Y2O3:Eu3+∶K+荧光粉样品XRD图谱的差异,分析引入K+是否对荧光粉结晶性能和物相结构造成的影响;通过观察、比较发光性能最好样品和其他样品表面形貌的差异,以此来了解掺杂不同量K+对荧光粉表面形貌造成的差异。

2 结果与讨论

2.1结晶性能和物相结构

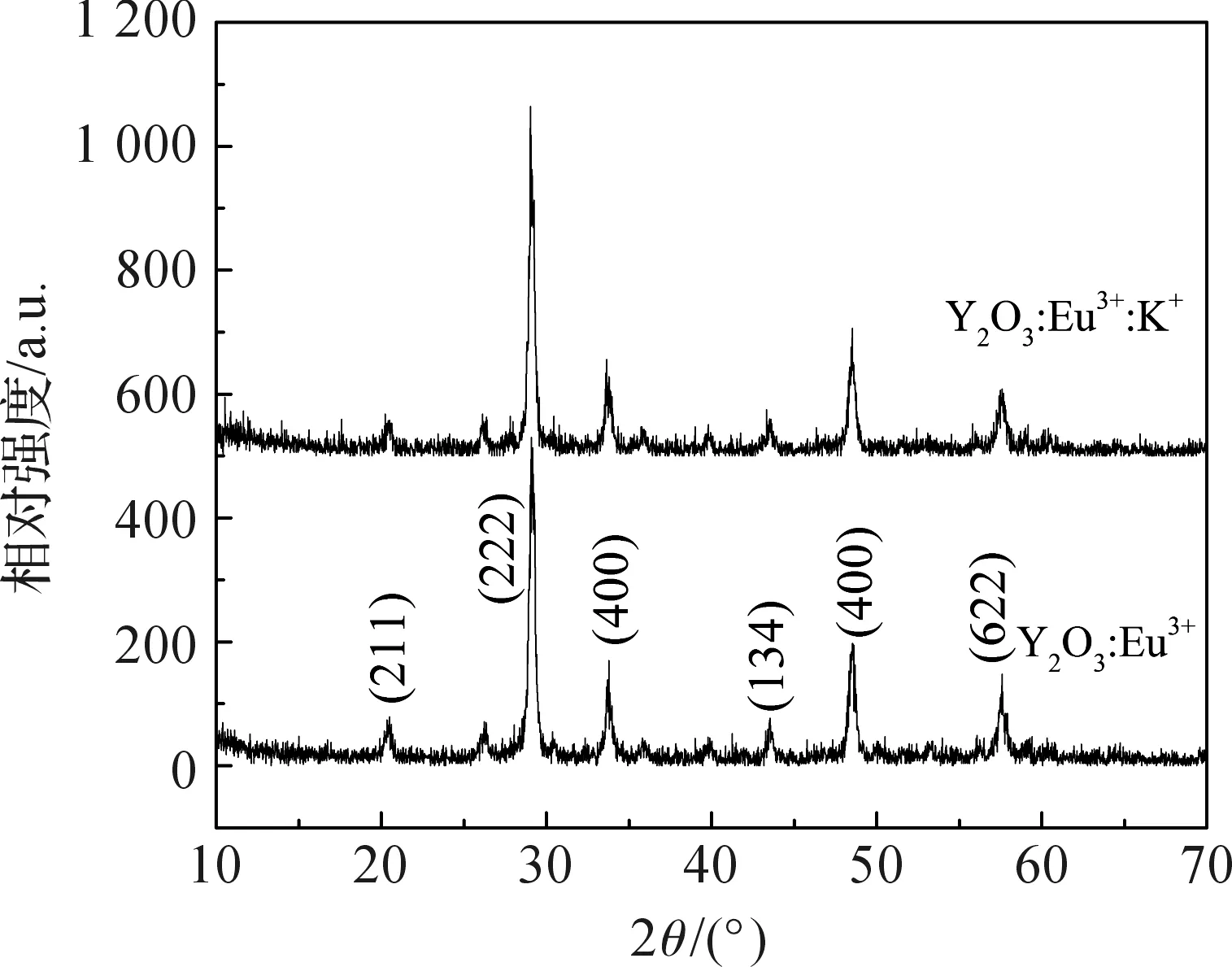

图1为Y2O3:Eu3+和Y2O3:Eu3+∶K+荧光粉的XRD图谱对比。不同Eu3+掺杂比例的Y2O3:Eu3+荧光粉粉末样品的XRD图谱基本上是一致的。样品的主要衍射峰根据标准卡片(JCPDS NO.16-0277)进行标注,如图1所示,样品的特征衍射峰细而尖,所有的特征衍射峰都能归属到立方晶相Y2O3的特征衍射峰,且无其他明显的杂峰,说明水热法制备的粉末为立方结构[11],并具有良好的结晶性能。两者XRD图谱衍射峰位置相同,说明K+的掺杂并未改变Y2O3:Eu3+的物相结构。

图1 Y2O3:Eu3+荧光粉和Y2O3:Eu3+∶K+荧光粉的XRD图谱对比

2.2微观形貌

使用场发射扫描电镜(FE-SEM)来观察荧光粉样品的微观形貌。不同Eu3+掺杂比例的Y2O3:Eu3+荧光粉粉末的微观形貌均为片状形貌,图2(a)为M=25的Y2O3:Eu3+荧光粉FE-SEM照片,这些片状粒子大小不一,没出现团聚现象。

随着K+的掺入,Y2O3:Eu3+∶K+荧光粉粉末的微观形貌发生改变。如图2所示,当K+的掺杂量为0.1 mL时,粉末出现少量针状形貌;当K+的掺杂量为0.5 mL时,粉末的针状形貌明显增多;当K+的掺杂量为1 mL时,荧光粉针状形貌不仅增多了,针状的长度和宽度也明显增加;当K+的掺杂量大于1 mL后,荧光粉粉末又呈现为片状形貌,且颗粒出现了严重的团聚现象。针状形貌具有良好的结晶性能,而且针状形貌相比片状形貌更有利于吸收能量,所以针状形貌有利于提升荧光粉的发光性能。

图2 不同量K+掺杂荧光粉的FE-SEM照片

2.3发光性能

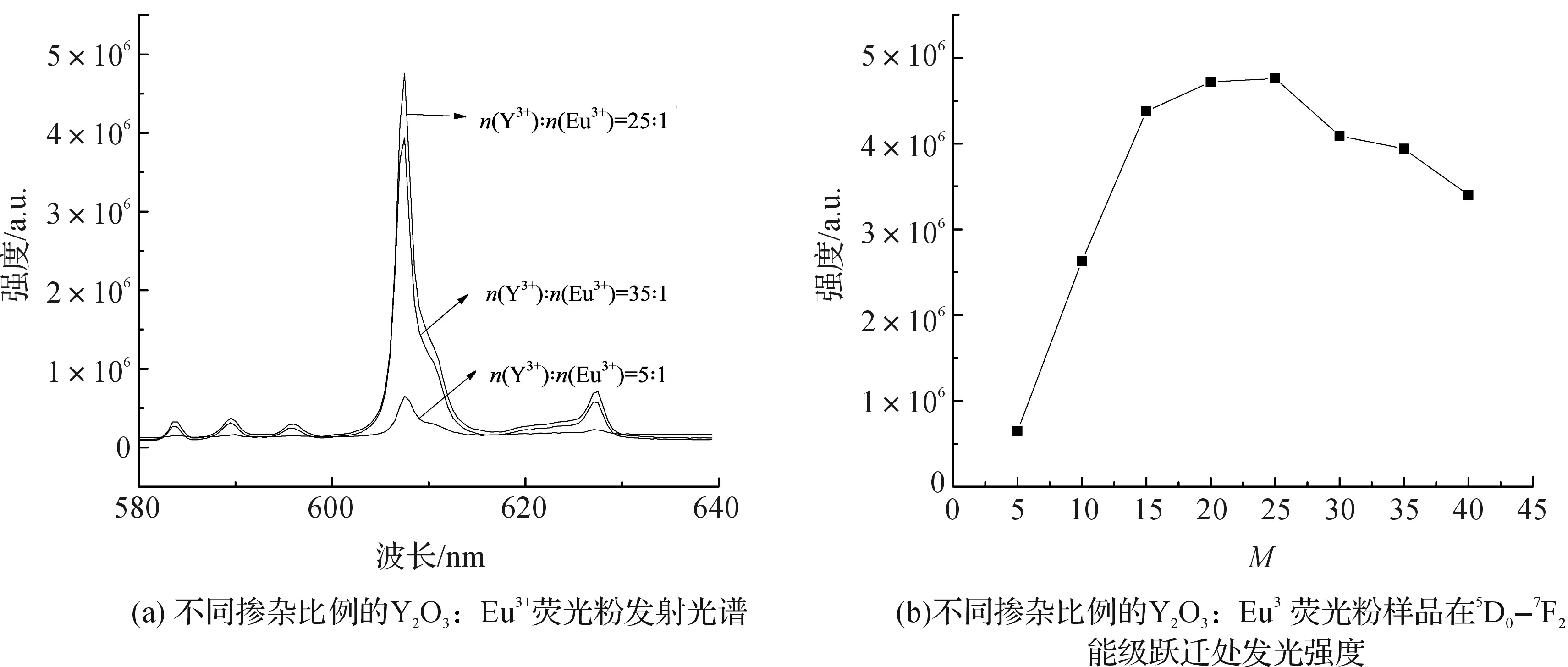

不同Y3+与Eu3+掺杂比例的Y2O3:Eu3+荧光粉,具有相同的发射峰位置,但强度不同。如图3(a)所示,Y3+与Eu3+掺杂比例分别为5∶1、25∶1与35∶1的样品,强度最高的发射峰均在607.5 nm处,对应的是5D0-7F2能级跃迁。在Y2O3:Eu3+晶体中Eu3+和 Y3+一样也可以占据C2和S6两种格位,不过只有位于反对称中心的C2格位上的Eu3+发射属于允许电偶极子跃迁[12-13],产生高效的、颜色纯正的红色发射,也就是607.5 nm处的5D0-7F2能级跃迁。

如图3(b)所示,Y3+与Eu3+的摩尔比(M)对Y2O3:Eu3+荧光粉发光强度起着决定性作用。从图3(b)可以直观的看出,随着Eu3+含量的增加,荧光粉的发光强度先缓慢增强,达到最高值后,发光强度随Eu3+含量增加迅速下降。在Y2O3:Eu3+荧光粉中,在Eu3+(激活剂)浓度较低时,Y2O3:Eu3+荧光粉发光强度随着Eu3+的增加而增加;当Eu3+浓度超过临界值时,因为Eu3+浓度淬灭[14]的原因,将导致Y2O3:Eu3+荧光粉发光强度直线下降。图3(b)中,当M=25时,也就是Y3+与Eu3+的摩尔比为25∶1时,其发光强度处于曲线的顶点,达到最大值。

图3 发射光谱和发光强度图谱

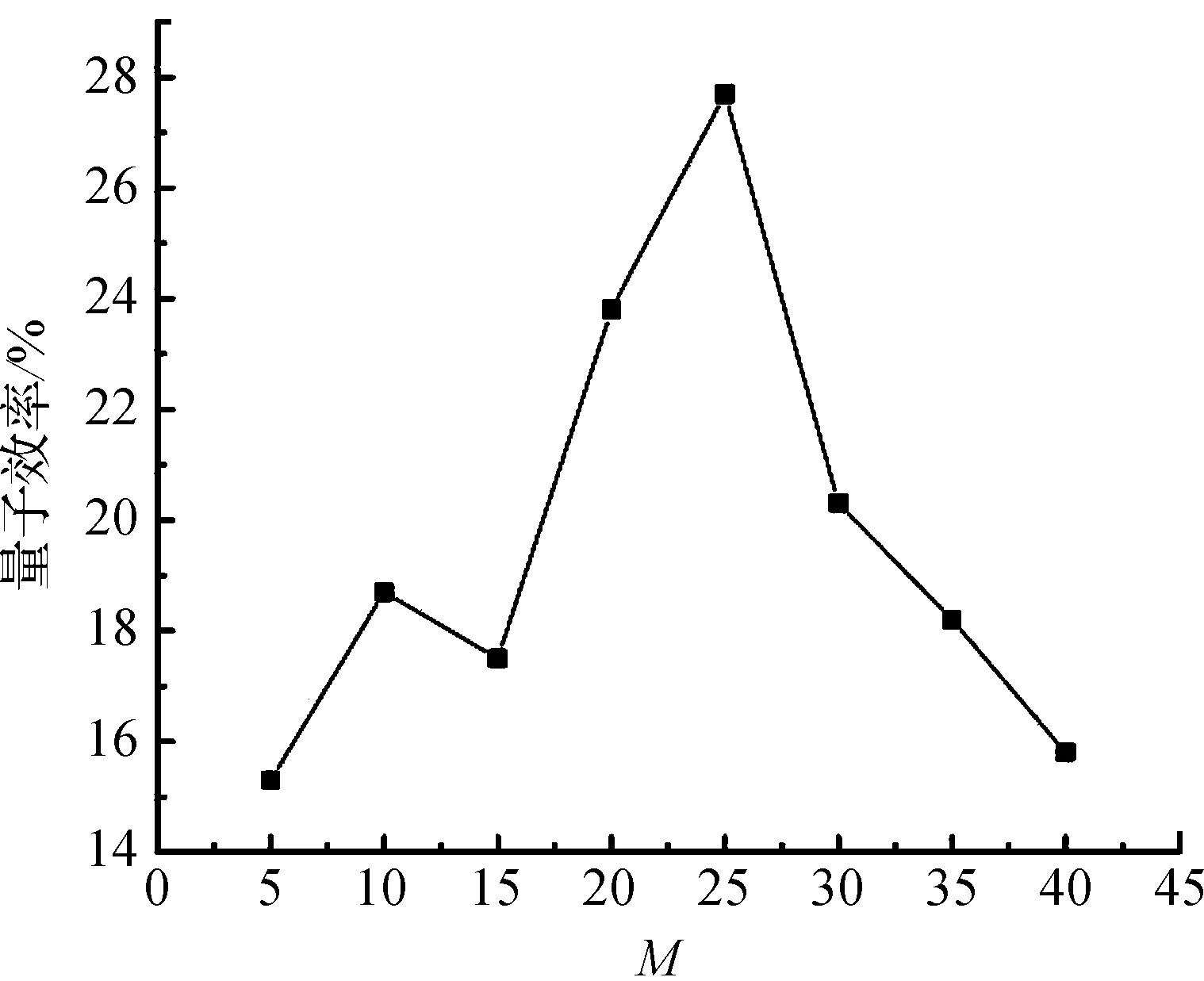

另外一个表征荧光粉发光性能很重要的参数是量子效率。量子效率测试结果如图4所示,当M由5增大到40,量子效率整体上是随M的增加先增大后减小的。当M=25时,荧光粉的量子效率达到最大值。再根据前文发光强度的分析,当M=25时,荧光粉的发光强度和量子效率均达到最大值,故Y3+与Eu3+的最佳掺杂比例是25∶1。在最佳掺杂比的基础上,引入不同量的K+,看对荧光粉的发光性能是否有进一步的提升。

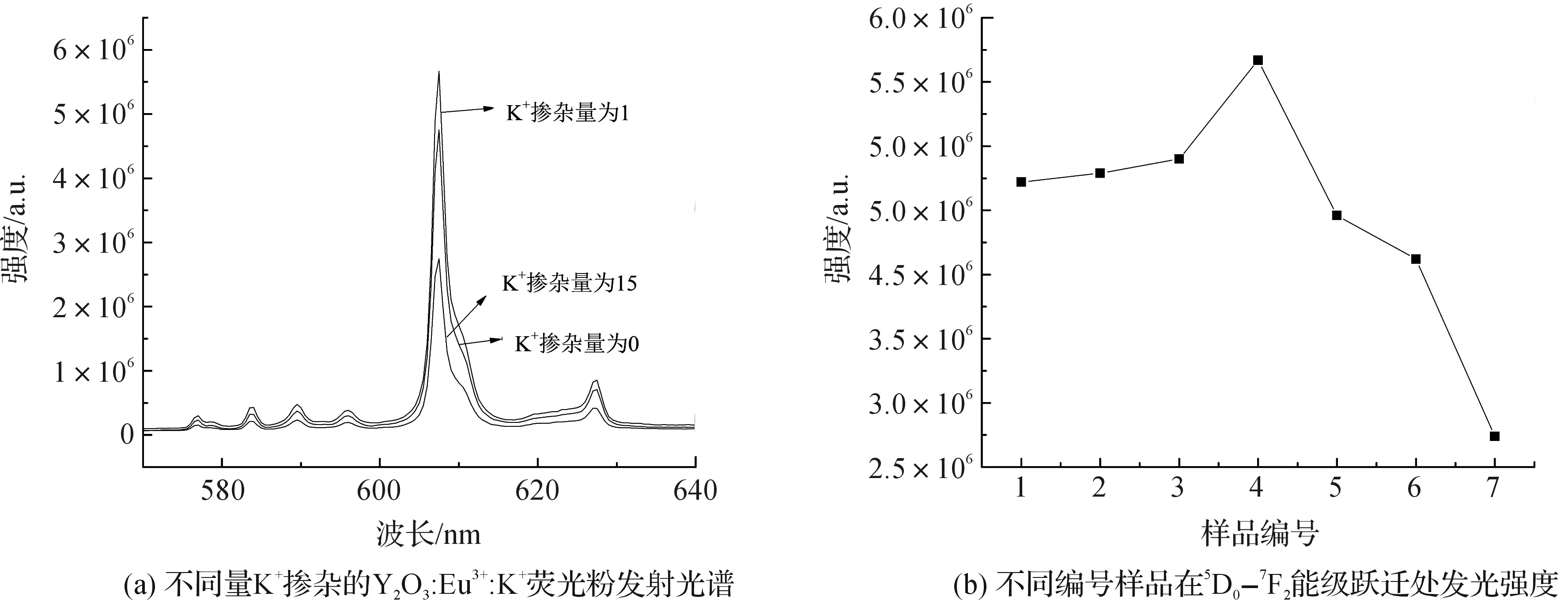

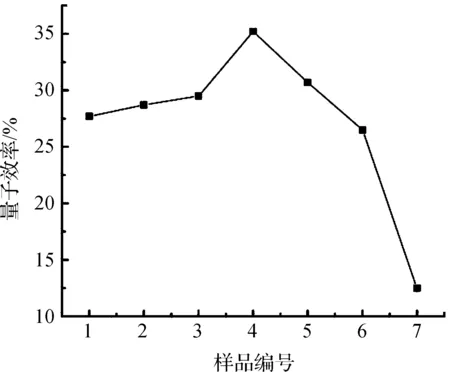

选择三个有代表性的样品(分别是未掺杂K+的Y2O3:Eu3+荧光粉、掺杂K+之后发光强度最强的Y2O3:Eu3+∶K+荧光粉和发光强度最弱的Y2O3:Eu3+∶K+荧光粉),将其发射光谱绘于同一个图上,如图5(a)所示,其光谱的类型和主要发射峰的位置与典型的Y2O3:Eu3+荧光粉发射光谱十分类似。图5(b)中,2、3、4号样品的发光强度均比1号样品强,其中4号样品的发光强度是最强的。图6中,2、3、4、5号样品的量子效率都比1号样品高,其中量子效率最高的也是4号样品。4号样品的发光强度比未掺杂K+的参照样提高了19.1%,量子效率比未掺杂K+的参照样提高了27.1%。故Y3+、Eu3+与K+的摩尔比为25∶1∶1是K+的最佳掺杂比。

图4 量子效率与M之间的关系

图5 不同Y2O3:Eu3+:K+粉末发光强度

图6 不同编号样品量子效率对比

3 结 论

a) 实验采用水热法制备的Y2O3:Eu3+荧光粉有良好的结晶性能和发光性能。掺杂适量的K+能够进一步提高荧光粉的发光强度和量子效率。

b) Y3+与Eu3+的最佳配比是25∶1,在Y3+与Eu3+最佳配比的基础上掺杂K+,当Y3+、Eu3+与K+的摩尔比为25∶1∶1时,发光性能是最好的,其发光强度比未掺杂K+之前提高了19.1%,量子效率比未掺杂K+之前提高了27.1%,所以K+的最佳掺杂比是Y3+、Eu3+与K+的摩尔比为25∶1∶1。

c)K+的掺杂比例小于最佳掺杂比,发光性能的增强效果不明显;K+的掺杂比例大于最佳掺杂比,荧光粉粉末出现团聚现象,反而降低发光性能。

[1] 谢国亚,张友.稀土发光材料的发光机理及其应用[J].压电与声光,2012,34(1):110-113.

[2] 刘荣辉,黄小卫,何华强,等.稀土发光材料技术和市场现状及展望[J].中国稀土学报,2012,30(3):265-270.

[3] 邓科文.SrMoO4:Eu3+红色荧光粉的燃烧合成研究[D].成都:成都理工大学,2012:10-43.

[4] 董婷婷.白光LED用稀土荧光粉体的制备及发光性能研究[D].长春:吉林大学,2014:23-59.

[5] 李云青.稀土离子掺杂CaWO4荧光粉的近红外量子剪裁研究[D].太原:太原理工大学,2015:13-29.

[6] 刘晓瑭,刘华鼎,石春山.稀土发光材料的合成发法[J].合成化学,2005,13(3):216-218.

[7] CUI C E, JIANG G W, HUANG P, et al. Synthesis and characterization of Y2O2S:Eu3+, Mg2+, Ti4+nanotubes via hydrothermal method [J]. Journal of Luminescence,2014,145(1):665-668.

[8] 宋洁,徐晓,张娜,等.水热法合成Sr4Al14O25:Eu2+,Dy3+长余辉发光材料及性能研究[J].中国稀土学报,2011,29(1):82-87.

[9] LIAO N, SHI L Y, JIA H, et al. Study of the effect of Li+concentration on the photoluminescence properties of Y2O3:Eu3+phosphors[J]. Inorganic Materials,2010,46(12):1325-1329.

[10] 司伟,姜妲,高宏,等.Ca2+、La3+掺杂纳米Y2O3:Eu3+的超声波制备及光致发光性能[J].稀土,2008,29(5):24-29.

[11] HIRATA G A, MCKITTRICK J. Physical properties of Y2O3:Eu3+luminescent films grown by MOCVD and laser ablation[J]. Applied Surface Science,1997,114(1):509-514.

[12] MISBRA K C, BERKOWITZ J K, JOHNSON K H, et al. Electronic structure and optical properties of europium-activated yttrium oxide phosphor[J]. Physical Review B Condensed Matter,1992,45(19):10902-10906.

[13] JONES S L, KUMAR D, SINGH R K, et al. Luminescence of pulsed laser deposited Eu doped yttrium oxide films[J]. Applied Physics Letters,1997,71(3):404-406.

[14] 史凌云.稀土掺杂氧化物荧光粉末的水热制备及荧光性能研究[D].杭州:浙江理工大学,2011: 15-33.

(责任编辑: 许惠儿)

Effect of K+Doping on Luminescent Intensity and Quantum Efficiency of Y2O3:Eu3+Powder

ZHENGXianhuo,MAFeifan,WANGLongcheng

(Material Engineering Center, Zhejiang Sci-Tech University, Hangzhou 310018,China)

In this paper, Y2O3:Eu3+phosphor was prepared by hydrothermal method. First of all, different ratio of Y2O3:Eu3+phosphor was synthesized and the optimal doping ratio of Eu3+was confirmed. And on the basis, different dosage of K+was doped into Y2O3:Eu3+phosphor, and the effects of K+on properties of Y2O3:Eu3+phosphor were studied. XRD, FE-SEM and PL were used to characterize phase structure, microstructure and luminescent properties of Y2O3:Eu3+phosphor. The results indicate that the best doping ratio of K+isn(Y3+)∶n(Eu3+)∶n(K+)=25∶1∶1. The luminescent intensity increases by 19.1% and the quantum efficiency increases by 27.1% than Y2O3:Eu3+phosphor without K+doping.

Y2O3:Eu3+phosphor; hydrothermal method; K+doping; luminescent properties

10.3969/j.issn.1673-3851.2016.09.010

2015-10-28

郑贤火(1990-),男,浙江温州人,硕士研究生,主要从事稀土发光材料方面的研究。

王龙成,E-mail:wlongcheng@zstu.edu.cn

O611.4

A

1673- 3851 (2016) 05- 0691- 05 引用页码: 090205