TRMS60.3矿渣辊磨支架制作及组装工艺

刘春,刘刚,周建,许艳玲

TRMS60.3矿渣辊磨支架制作及组装工艺

刘春,刘刚,周建,许艳玲

随着辊磨的使用越来越广泛,规格从早期的磨盘ϕ1.6m辊磨发展到现在的磨盘ϕ6m辊磨,其中TRMS60.3支架的尺寸、结构和质量要求均发生了较大改变,其结构具有尺寸大、形状大、重量重、支架与轴承座焊接为一体的特点,加工高度6 675mm,支架、轴承座、轴承盖总重35 532kg。该支架与普通支架制作明显不同,中间环节的铆焊组对制作、加工、组对试装、退火喷砂、吊装运输等需要重点考虑。我公司根据以往经验,结合设备优势,制定出了详细的制作工艺,加工后检验数据完全符合图纸要求。

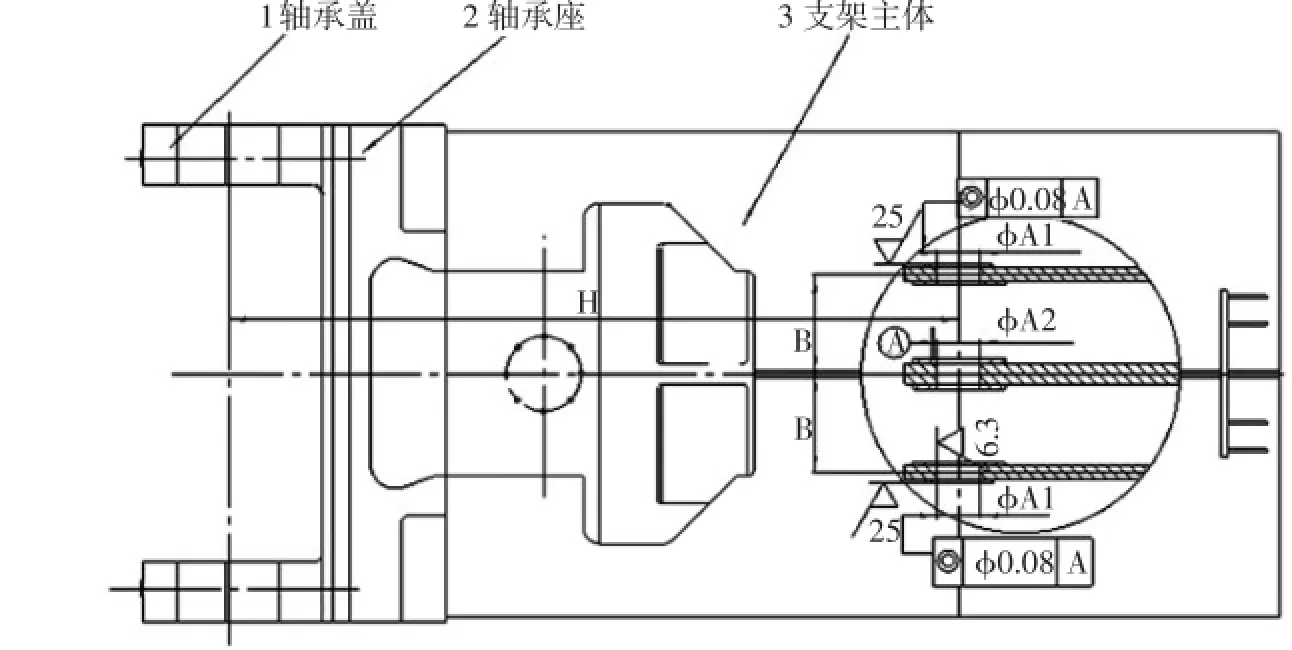

1 支架结构示意

TRMS60.3矿渣辊磨支架结构由支架主体、支架轴承座、支架轴承盖三部分组成(见图1)。

2 支架制作工艺

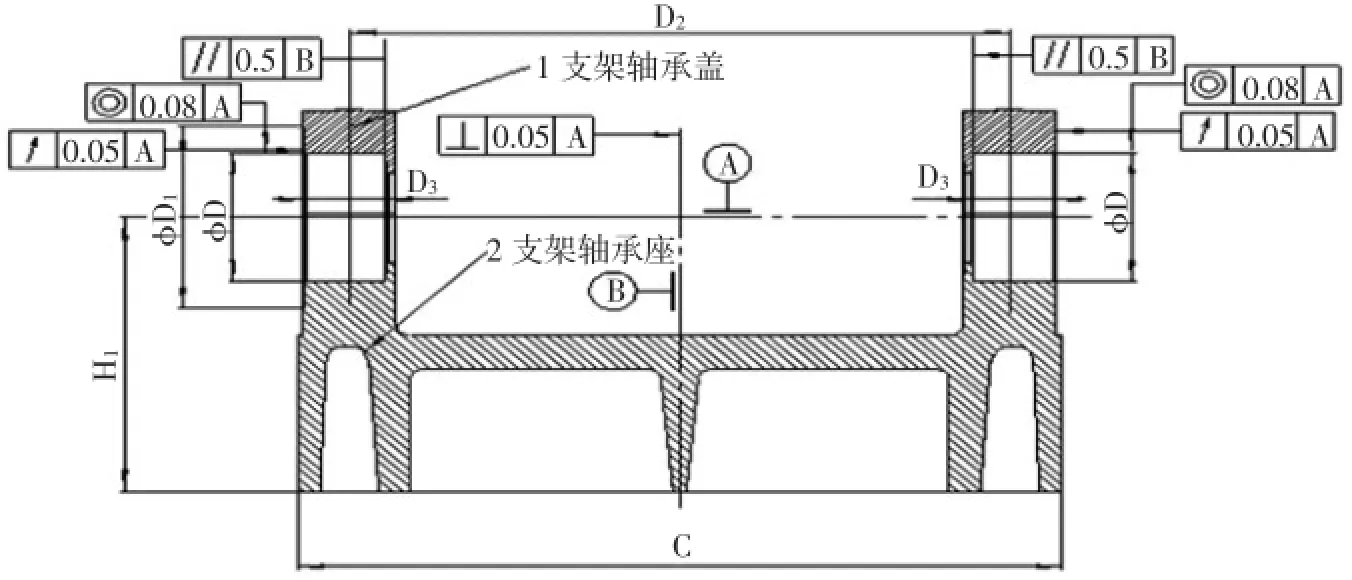

2.1支架轴承座粗加工工艺

(1)对支架轴承座(图2)按照图纸尺寸进行划线:中心线、腰线、哈夫线、需要加工的轮廓线。

(2)在3.5m立车上车加工支架轴承座底平面(与支架支柱焊接结合面)。在3.5m立车上用四抓卡盘夹住,按照划线工划的中心线、腰线及轮廓线找平、找正后,装夹到位,进行车加工,底平面不需要留余量,直接加工到位。

(3)T160镗床加工支架轴承座的两外侧面C和两侧轴承座壁厚C3、轴承座内侧面C2尺寸。以已经加工好的底平面为基准,按照划的中心线、轮廓线、哈夫线找平、找正,用盘铣刀加工支架轴承座两外侧面至图纸要求尺寸;加工轴承座两壁厚C3外侧尺寸,外侧尺寸单面留2mm余量,加工完外侧面尺寸后,用角铣头铣轴承座两内侧面尺寸C2,两内侧面加工至C2-4mm,即轴承座壁厚C3内侧面留2mm余量,待与轴承盖把合后,精加工至图纸要求C3尺寸。

(4)在五面铣床加工支架轴承座的哈夫面高度H2及止口C4尺寸、圆弧R1和R2尺寸。在五面铣床上以支架轴承座底平面为基准,按照加工好的轴承座两侧面找垂直,以划的中线找中心铣轴承座的哈夫面高度H2及止口C4尺寸,哈夫面上平面高度方向及止口留3mm余量,加工完哈夫面及止口尺寸后,用数控编程加工圆弧R1、R2,两圆弧尺寸直接加工到图纸要求尺寸。

图1 支架

2.2支架轴承盖粗加工工艺

(1)按照图纸及毛坯余量对轴承盖(图3)进行划线:中心线、厚度加工线、哈夫线。

(2)在龙门铣床上加工支架轴承盖,按照划的轮廓线加工轴承盖厚度方向C5尺寸,两平面各留余量3mm。以其中一面为基准,用龙门铣床侧面刀架加工轴承盖的哈夫平面,加工前先找好哈夫面的平行度,装夹压紧,进行铣加工哈夫面平面及止口尺寸C7,哈夫面平面H3及止口C7尺寸各留3mm余量,铣完哈夫面和止口尺寸后加工螺栓把合平面至图纸要求尺寸。

图2 支架轴承座

图3 支架轴承盖

图4 支架轴承座装置

2.3支架轴承座装置整体粗加工工艺(图4)

(1)在Z30100钻床上对支架轴承座及支架轴承盖配打把合孔。先将支架轴承盖按照划线要求在Z30100钻床打ϕ70mm的孔及ϕ50mm的锥销孔,支架轴承盖打完孔,将支架轴承盖与支架轴承座配打孔M64的把合孔及ϕ50mm的定位锥销孔,打完后用ϕ50mm的锥销及M64的把合螺栓孔将支架轴承盖和轴承座把合在一起。

(2)在T160镗床粗加工轴承座装置的内孔ϕD及其他内孔尺寸。在T160镗床上以支架轴承座的底平面为基准,按照中心线、哈夫线找水平、找正,主要确保支架轴承座装置两端的轴承内孔同轴度以及垂直度、两端轴承盖的轴承内孔的平行度满足图纸要求。找正后,在确保轴承内孔中心高H1尺寸情况下,进行镗加工内孔ϕD的轴承位,内孔及深度D3留10mm加工余量,在加工完其中一端内孔后,T160镗床旋转工作台180°,找另外一端中心线及哈夫线,确保两端内孔的同轴度满足要求。按同样方法加工另一面。

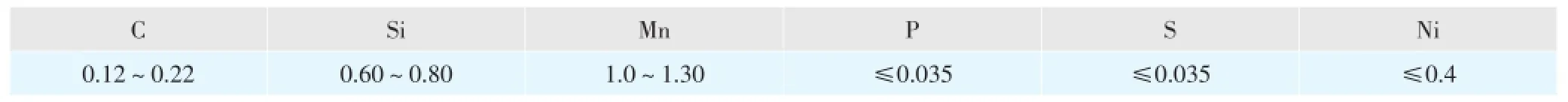

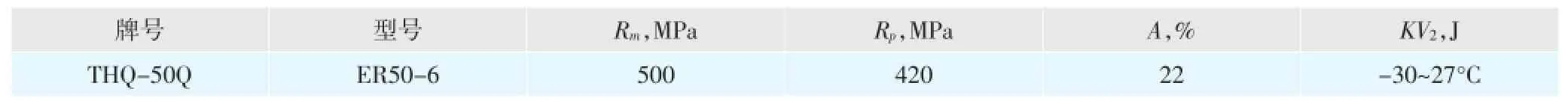

(3)对轴承座、轴承盖进行报检,检查外观质量(砂眼、气孔、夹渣)、超声波探伤检查(内部疏松、晶粒粗大等缺陷)。若有问题,可按照铸件材质为ZG20SiMn(表1)焊接要求进行缺陷修补。根据表1可知,该铸件属于低合金钢,具有良好的焊接性能。为避免铸件缺陷在处理中产生裂纹,可采取如下焊接工艺措施:首先对缺陷部位打开清理,打磨完后进行预热,焊接前应将工件焊接部位预热到150°C;采用低氢焊接材料,焊条选用J507进行施焊;当有淬硬倾向时,应调整焊接规范,严格控制冷却速度,可通过适当增加焊接电流和减慢焊接速度,以求缓冷;焊后将焊接部位加热至200~300°C,保温2~6h,以加速氢的扩散逸出,防止产生裂纹。

2.4支架整体组对工艺

(1)对图1中序号3的支架主体,铆工组将其组对成形并焊接完毕后,先不进行退火,而是先对序号3支架主体与序号2支架轴承座焊接面进行加工,在T200镗床上加工序号3与序号2的结合面,以保证序号3、序号2组对时有基准面作为参考,以确保组对时尺寸的控制。在T200镗床上加工结合面时,应注意找平、找正,确保结合面的平行度及垂直度。

(2)加工好支架主体与支架轴承座结合平面后,将整体粗加工好的轴承座装置序号1、2及支架支柱序号3转到铆工组平台上,以已经加工好的轴承座底平面及支架支柱结合面为基准,按照支架支柱中心线与轴承座的中心线重合为要求来组对,组对完后焊接。

(3)该支架支柱与支架轴承座内外侧都需要焊接,且焊接坡口尺寸大、焊接量多。焊工在焊接时一定要注意焊接质量的控制,按照重点件、关键件焊接工艺要求来焊接,控制好焊接电流、电压、速度参数,确保焊接焊道质量满足探伤要求,确保工件焊接质量合格。

(4)支架焊接属于两种不同材质的焊接,即支架支柱材质为Q235A(见表2),支架轴承座材质为ZG20SiMn(见表1)。对比两种材质的化学成分可知,虽然两种材质焊接性能良好,但实际上还是有一定的差异,属于异种材料的焊接。如果采用J427等碱性焊条焊接,就要注意焊前清理、预热,因为铸钢件一侧很容易产生裂纹。我们采用CO2气体保护焊,选用的ER50-6焊丝具有优良的焊接性能,电弧稳定、飞溅小、烟雾少、易脱渣,其熔融金属有很好的力学性能和抗裂性能,同时合金焊丝脱氧充分,含氢量低,在焊接中不易产生裂纹。该ER50-6焊丝化学成分及力学性能见表3和表4。

(5)进行整体退火处理。

2.5支架整体加工工艺

(1)支架整体退火后,由于受热变形,支架轴承座及轴承盖在整体退火后存在一定的变形,特别是轴承座和轴承盖配合的哈夫面及哈夫面止口尺寸存在一定的变形,需要将支架轴承盖及轴承座哈夫面及止口尺寸进行精加工。

(2)将支架上把合的轴承盖拆下,在T6130镗床上对支架轴承盖的哈夫面高度H3及止口C7尺寸进行精加工。以其中一平面为基准,对哈夫面找平、找正后压紧,哈夫面高度加工到图纸要求尺寸H3,止口按照图纸要求加工到C7尺寸。

(3)在T200镗床上对支架轴承座(见图1)的哈夫面及止口进行精加工,对支架进行二次划线,划支架中心线(支架轴承座与支架支柱油缸耳板中心应该重合)、腰线,镗床操作者按照划线进行找正、找平、找垂直后,对支架轴承座的哈夫面及止口尺寸进行精加工至尺寸。

(4)支架轴承盖用把合螺栓和定位锥销把合到支架轴承座上,先加工支架轴承座及盖的内外侧平面,在保证轴承座中心D2尺寸情况下,加工轴承座及盖的厚度尺寸。

表1 ZG20SiMn的化学成分,%

表2 Q235A的化学成分,%

表3 ER50-6气体保护焊实芯焊丝,%

表4 熔敷金属力学性能

(5)进行整体镗轴承内孔及其他内孔等加工工作。首先对轴承座一端进行镗孔工作,先进行半精镗工作,然后进行精镗,在精镗时选好切削三要素——切削速度、进给量、切削深度,在保证尺寸的同时,还要保证光洁度1.6。在精镗完内孔后,将其余内孔尺寸做完,然后工作台旋转180°,按照同样方法镗另外一端轴承内孔。在镗另外一端轴承内孔时,先找正哈夫线中心线确保两端同心,保证两端轴承内孔的同轴度满足图纸要求。找正好后,在保证哈夫面中心架距支架支柱油缸耳板中心尺寸前提下,按照“先半精镗,后精镗”工序加工另一端轴承内孔及其他内孔尺寸。

图5 支架底座试组装

图6 支架试组装

(6)加工支架油缸耳板的三个内孔尺寸及其他平面。镗床工作台经过相关的旋转及镗床立柱相关的平移,进行找正、找平、找腰线、找中心后,对支架油缸耳板内孔进行加工。在保证三油缸耳板中心距前提下,对内孔进行半精加工,内孔留余量2mm。半精加工完后,调整精镗刀具,在达到控制内孔公差及表面粗糙的要求下,对油缸耳板内孔进行精镗及其他平面加工工作。

(7)加工支架与支架底座连接的把合孔,在打孔前先按照划的中心线、腰线找平找正后,按照图纸要求钻孔。

TRMS60.3辊磨是目前市场最大的矿渣粉磨设备,在保证加工质量的同时,应对该辊磨进行预组装以确保现场安装。

3 支架部分试组装工艺

该种型号辊磨机架部分试组装工作。考虑到该支架高度6 200mm,底座高度650mm,而车间的行车起升高度有限,若支架和底座一起试组装,必然会给吊装工作带来不安全因素。因此,该型号机架部分我们主要采用支架底座、减速机底板先进行试组装,而支架在平台上按照图纸放样,再和连接桥一同试组装的方案执行。支架底座、减速机底板试组装工艺如下:

3.1底座与减速机底板试组装

(1)将支架底座三部分放置于平台上按照图纸要求组成一体,用经纬仪找平支架底座上平面,满足水平度≯0.5mm/m的要求。

(2)根据支架底座上划出的各中心线及做好的样冲标记,复查支架底座上各孔的形位尺寸,做好检验记录,具体见图5。合格后,在支架底座上平面检查找平位置点和各中心线是否满足组装要求,直到调好到位为止。

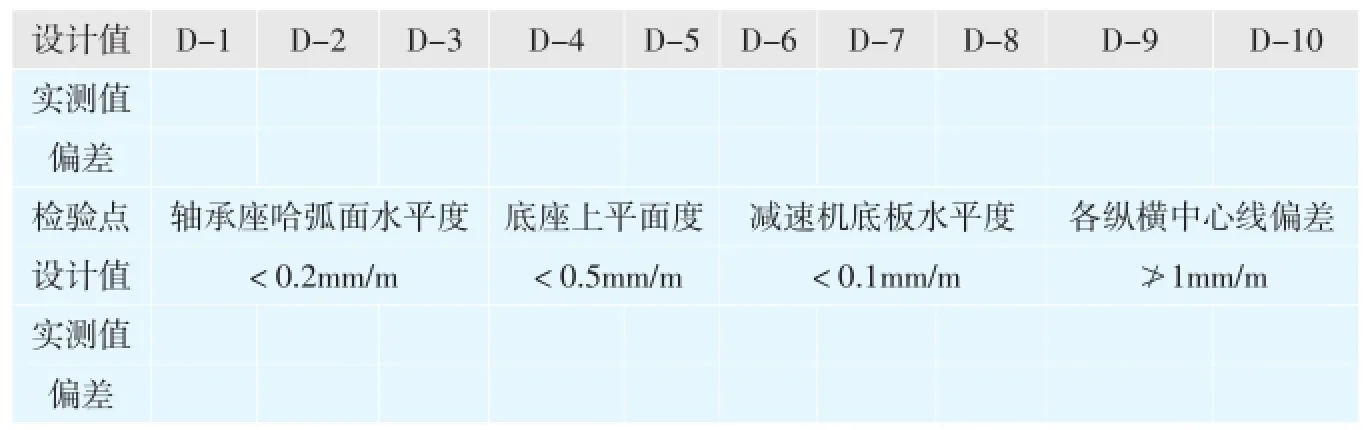

(3)试组装时用定位销定位,将减速机底板安装在支架底座上,复查底板与底座上各孔装配情况,用配套螺栓试装,做好标记记录(见表5)。

(4)试组装合格后将支架底座上表面标注的6条中心线(见图5)做出样冲标记及配对标记,便于现场安装。拆下支架底座各单体、减速机底板、双头螺栓及各定位销,做好防护包装工作。

3.2支架与连接桥试组装要求(见图6)

(1)按支架在平台上划线放样,根据工件在平台上安放的位置,在适当位置塔建防护用脚手架,预留出支架吊装安放空间,做好安全防范措施。

(2)将各支架按划线放置,用经纬仪找平,调整支架,保证轴承座哈夫面满足水平度≤0.1mm/m的要求。如误差较大,应调整支架到满足三支架试组装要求。支架调整后用螺栓、槽钢与平台连接加固。

表5 支架试组装测量记录数据表

(3)将连接桥吊装至相应位置,保证连接桥上平面与支架上平面处于同一平面上。

(4)按照图6支架试装配各数据的测量,结合支架底座试组装时的检验记录,检查支架上与底座连接各孔及地脚螺栓孔的位置情况,做好检验记录(见表5)及装配标记。

(5)试组装合格后将各件拆下,按照箱单发货。

4 结语

上述为TRMS60.3矿渣辊磨机架部分支架制作和组装工艺,该辊磨经过现场安装后已投入使用,其支架的制作工艺符合现场要求,后续将在效率和质量上进行优化和改进,使其更加成熟,为中材装备集团在目前市场激烈竞争的环境中提供有力保障。

The Frame Production and Assembly Process of TMS60.3 Slag Roller Mill

TQ172.632.5

A

1001-6171(2016)04-0052-04

通讯地址:徐州中材装备重型机械有限公司,江苏徐州221131;2015-12-04;编辑:孙娟