模拟深海环境下高强钢焊缝阴极保护研究

高心心,郭建章,潘大伟,张海兵

(1.青岛科技大学,机电工程学院,山东 青岛 266061;2.中国船舶重工集团公司第七二五研究所,海洋腐蚀与防护重点实验室,山东 青岛 266101)

环境效应与防护

模拟深海环境下高强钢焊缝阴极保护研究

高心心1,2,郭建章1,潘大伟2,张海兵2

(1.青岛科技大学,机电工程学院,山东 青岛 266061;2.中国船舶重工集团公司第七二五研究所,海洋腐蚀与防护重点实验室,山东 青岛 266101)

目的 研究海水中阴极极化电位下高强钢焊缝氢脆断裂的规律,确定合理的阴极保护电位区间。方法 通过模拟深海压力环境,采用慢应变速率拉伸试验(SSRT)、电化学测量方法和腐蚀失重试验进行研究,结合电子显微镜对断口形貌进行观察。结果 模拟深海4.50 MPa压力环境下,随着阴极保护电位负移,高强钢焊缝保护度逐渐提高,在极化电位为-0.77 V(vsAg/AgCl/海水,下同)时,材料的保护度达到90%。在-0.71~-0.95 V的电位区间内,高强钢焊缝断裂的方式为韧性断裂;在-1.00 V电位下,高强钢焊缝断裂的方式为脆性断裂;在极化电位不超过-0.96 V时,材料的氢脆系数不超过25%。结论 高强钢焊缝在深海环境下的合理保护电位区间为-0.77~0.96 V。

模拟深海环境;高强钢焊缝;阴极保护;慢应变速率试验;氢脆

近年来,随着高强钢及其焊接结构在深海装置的应用日益广泛,由于处于恶劣的深海环境,因此必须考虑高强钢的安全性能和可靠度,做好腐蚀防护工作[1—4]。国内外多采用阴极保护技术和涂层对高强钢进行腐蚀防护[5—8]。在阴极保护方面,如果保护电位过正,钢材腐蚀得不到很好的抑制;电位过负,则会发生高强钢的过保护[9]。一方面,由于高强钢自身材料强度高,在析氢环境下易引起氢致失效,而且随着钢强度的提高,脆断危险性越高;另一方面,高强钢焊接件焊缝区分布复杂,尤其热影响区组织大小粗细不一,硬度高,且存在残余应力,是高强钢的薄弱区,在苛刻的深海环境中更容易发生应力腐蚀开裂或氢脆等[10—14]。

目前,国内外学者针对部分高强钢及其焊缝在不同阴极极化电位下的氢脆敏感性进行了研究[15—22],然而在低温和低氧的深海条件下,高强钢阴极保护的基础研究还比较缺乏[23—24],而且没有针对高强钢焊缝在深海环境服役下的阴极保护准则。因此,文中研究高强钢焊接件在不同阴极极化电位下的腐蚀速率、保护规律以及氢脆敏感性,以此确定高强钢阴极保护合理的电位范围。

1 实验材料与方法

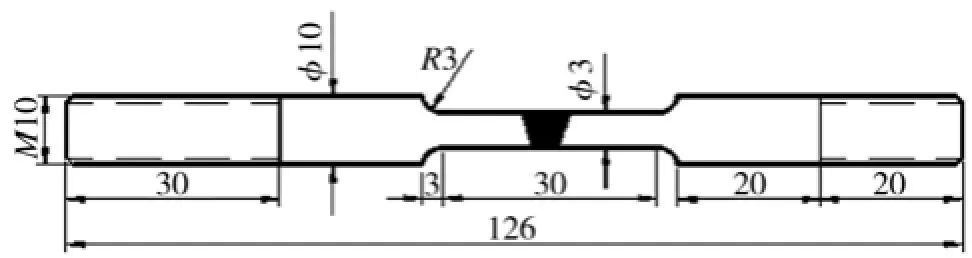

实验材料为800 MPa级别的高强钢焊缝(焊条采用V840)。棒状拉伸试样规格符合GB/T 228—2010标准。工作段尺寸为ø3 mm×30 mm,其他部分用704硅胶密封,表面粗糙度为0.8 μm,焊缝位于试样工作段的中间位置,如图1所示。试样的标距段用砂纸从400#,600#,800#,1000#,1200#依次打磨至平滑,后用无水乙醇擦洗并烘干。电化学试样尺寸为10 mm×10 mm×2 mm,全浸腐蚀试样尺寸为100 mm×30 mm×2 mm,试样与导线焊接后,用环氧腻子涂封导线与试样连接部位,用游标卡尺精确测量每个样板裸露尺寸并计算面积。

慢应变速率拉伸试验(SSRT)采用了SSRT/ Constant Load/Low Cycle Fatigue恒应变速率高压釜腐蚀实验机。注塞机控制釜内海水压力为4.5 MPa,冷却液循环控制釜内温度为(10±2)℃,通入高纯N2将海水中的溶解氧质量浓度控制在(1.0±0.5)mg/L,以模拟低温、低氧的深海条件,应变速率为3.4×10-4mm/min。选择通用三电极体系和恒电位仪对海水介质中的拉伸试样施加恒电位阴极保护,阴极保护电位为-0.75~-1.00 V,每隔0.05 V取一个保护电位进行试验。实验结束后立即测量断后伸长率,断面收缩率。断裂后试样用HIROX三维视频显微镜(KH-3000V)进行断口的宏观形貌观察,用扫描电子显微镜(FEI/Philips XL30)并结合EDX能谱仪进行微观组织形貌观察。

图1 慢拉伸试验试样的尺寸Fig.1 Size of slow tensile test specimen

电化学测试采用电化学工作站(ACM Field Machine Serial No.1622 made in England)和三电极体系,参比电极为Ag/AgCl/海水电极,辅助电极为Pt电极,扫描电位(vs Ecorr)范围为0.10~-1.40 V,扫描速度为20 mV/min。测试在模拟深海试验装置中进行。

根据高强钢焊缝的阴极极化曲线和工程实践经验,全浸腐蚀试验分别选取了3个阴极保护电位(-0.75,-0.80,-0.85 V),用恒电位仪对高强钢焊缝进行持续15天的阴极保护,试验同样在模拟深海试验装置中进行,分别测试试样在试验前后的质量损失情况,以此计算试样的腐蚀速率和保护度。

2 结果与讨论

2.1最正阴极保护电位

高强钢焊缝在模拟深海压力环境[24]下的动电位极化曲线如图2所示,可以看出,在曲线阴极段上出现两个拐点。在-0.75~-0.82 V区间出现第一处拐点,此处材料的阴极反应为从氧的活化极化控制转化为氧的浓差扩散控制;在-1.00~-1.20 V区间出现第二处拐点,表明在此阴极保护电位时,阴极反应从氧的浓差扩散控制转化为析氢活化控制,材料表面已经开始发生析氢反应。工程实际应用中应正于该电位,因此,可以得出最佳阴极保护电位应该在两个拐点之间。

图2 高强钢焊缝在4.5 MPa模拟深海环境条件下的极化曲线Fig.2 Polarization curve of high-strength steel welding seam in simulated deep sea environment

同时采用模拟深海全浸腐蚀实验研究高强钢焊缝在不同恒电位保护下的腐蚀情况,根据JTS153-3—2007海港工程钢结构防腐蚀技术规范,以(自腐蚀速率-保护下的腐蚀速率)/自腐蚀速率×100%,即保护度,达到90%时的极化电位为最正保护电位[25]。由高强钢焊缝在不同阴极保护电位下的腐蚀速率和保护度(如图3所示)可以看出,随着阴极保护电位的负移,高强钢焊缝的腐蚀速率不断降低,保护度逐渐增大。高强钢焊缝在自腐蚀状态下的腐蚀速率为0.2812 mm/a;施加保护电位为-0.75 V时,腐蚀速率为0.0542 mm/a,低于自腐蚀电位下的腐蚀速率,保护度为80.71%,表明腐蚀倾向略有减小;当保护电位在-0.80~-0.85 V区间时,腐蚀速率从0.0144 mm/a降到0.0134 mm/a,保护度达到90%以上,此时可认为高强钢焊缝能得到有效保护。在保护电位为-0.77 V时,高强钢焊缝的保护度达到90%。

图3 高强钢焊缝腐蚀速率、保护度随极化电位变化曲线Fig.3 Corrosion rate and protection degree of high-strength steel welding seam vs.polarization potential

综合以上结果得出,高强钢焊缝在深海环境下的最正阴极保护电位应为-0.77 V。

2.2氢脆敏感性

2.2.1力学性能分析

模拟深海环境下,从高强钢焊缝在甘油和海水介质中不同阴极极化电位下的应力-应变曲线(如图4所示)可看出,高强钢焊缝在甘油和海水中的应力-应变曲线几乎重合,应变量分别为8.19%和8.29%,近似相等。这表明在海水中自腐蚀状态下,高强钢焊缝没有明显的应力腐蚀敏感性。与甘油介质相比,试样在海水中不同极化电位下的应力-应变曲线在弹性变形阶段基本重合。随着极化电位负移,高强钢焊缝的应变量呈现先增大后逐渐降低的趋势。在-0.90 V电位下,高强钢焊缝的应变量为7.38%,开始低于自腐蚀电位下的值,而且在负于-0.95 V后,有明显降低的趋势,反映出材料的脆性逐渐增加。因此,在-0.90~-1.0 V极化电位区间内,高强钢焊缝具有明显的应力腐蚀敏感性。

图4 不同阴极极化电位下高强钢焊缝的应力-应变曲线Fig.4 Stress-strain curves of high-strength steel welding seam at different cathodic polarization potentials

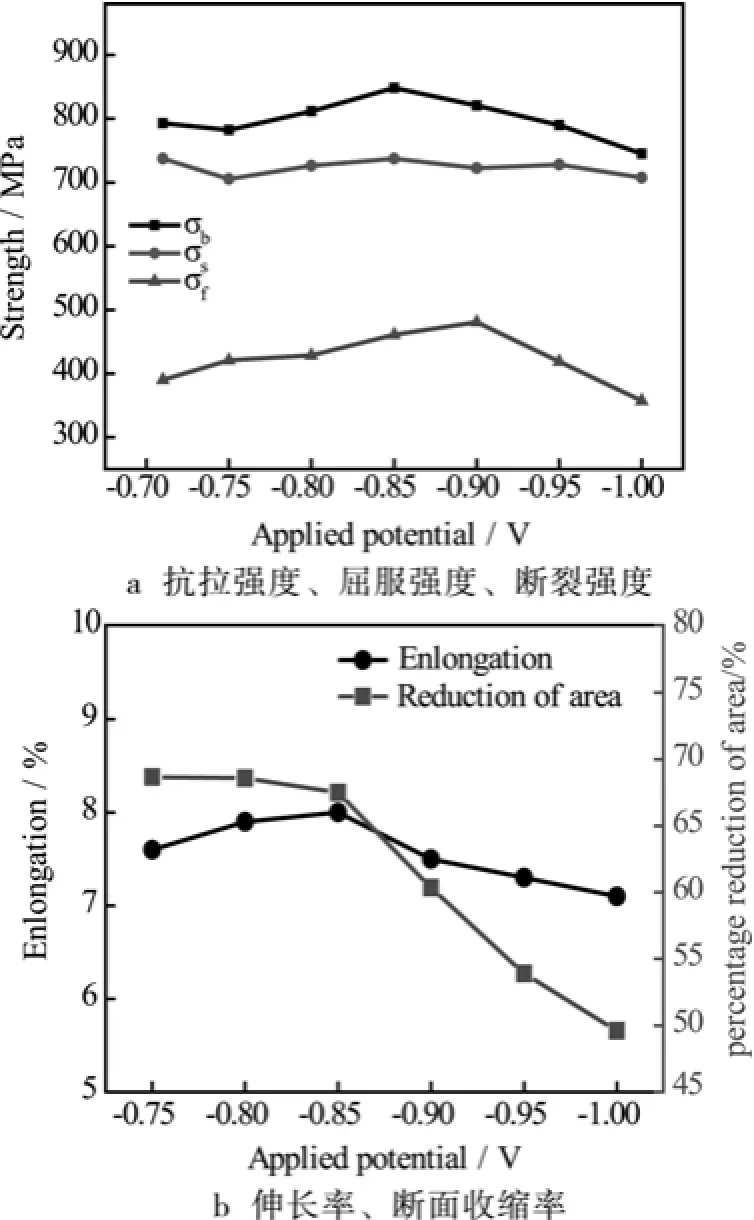

高强钢焊缝结构的力学性能指标与阴极极化电位的关系曲线(如图5所示)表明,在模拟深海环境下,随极化电位负移,高强钢焊接件的抗拉强度和屈服强度范围分别为750~850 MPa,710~740 MPa,波动性较小,并没有呈现规律性的变化。断裂强度在350~480 MPa之间,略有缓慢增大的趋势,表明材料的脆性增加(图5a)。随极化电位的负移,伸长率除在-0.75~-0.85 V区间内略有增加外,后逐渐减小,在-0.90~-1.00 V电位区间,伸长率从7.50%降至7.10%。表明高强钢焊缝韧性降低,脆性增加。同时随极化电位负移,断面收缩率呈现迅速减小的趋势,在-0.75~-1.00 V电位区间,从68.66%迅速降低至49.60%,表明材料的脆性明显增加(图5b)。

图5 不同阴极极化电位下高强钢焊缝力学性能指标变化曲线Fig.5 Changes in the mechanical properties of high-strength steel welding seam index at different cathodic polarization potentials

一般工程上常用氢脆系数评价材料的氢脆敏感性[26],根据氢脆系数划分不同的区域范围:当FH>35%时为脆断区,材料持续加载时会发生脆性断裂;25%≤FH≤35%时为危险区,材料存在氢脆的危险;FH<25%时为安全区,材料不会发生氢脆断裂。

不同极化电位下高强钢焊缝的氢脆系数变化曲线如图6所示,可以看出,随极化电位负移,高强钢焊缝的氢脆系数先缓慢增加,随后迅速增大。在Ecorr~-0.95V的电位区间内,高强钢焊缝的氢脆系数在25%以内波动,材料处于安全区。在-1.0 V电位下,高强钢焊缝的氢脆系数增至29%,材料进入危险区,此时材料存在发生脆断的危险性。当极化电位约为-0.96 V时,氢脆系数达到25%。因此,深海环境下高强钢焊缝的最负阴极保护电位应为-0.96 V。

图6 不同极化电位下高强钢焊缝的氢脆系数Fig.6 Hydrogen embrittlement coefficient of high-strength steel welding seam at different polarization potentials

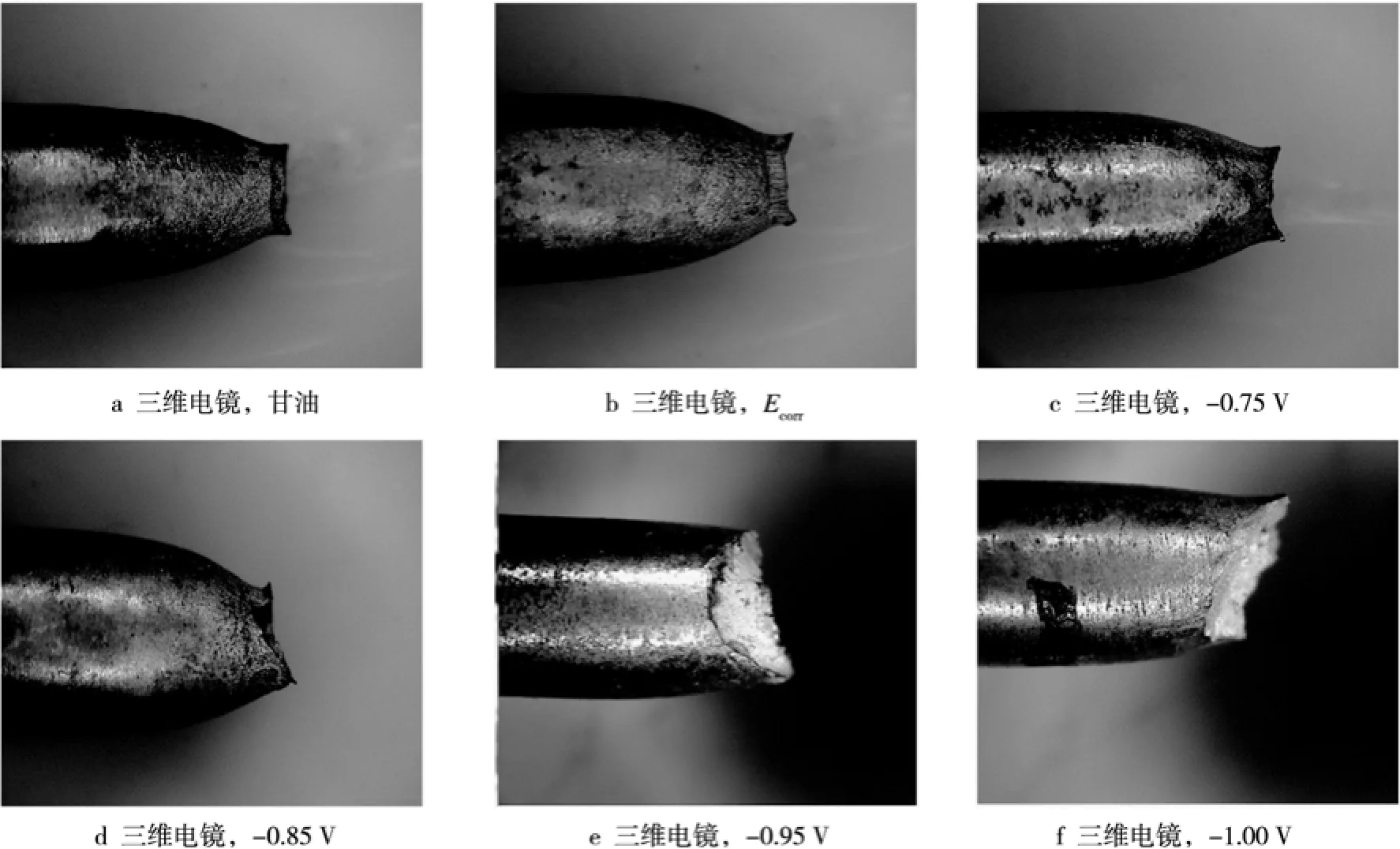

2.2.2断口形貌

根据不同阴极极化电位下高强钢焊接件慢应变拉伸试验断口的形貌(如图7所示)可看出,在不同的极化电位条件下,试样均从靠近焊缝的热影响区发生断裂,说明热影响区是焊接结构的力学性能薄弱区域。各个断口都有不同程度的颈缩现象,但随极化电位负移,颈缩现象逐渐减弱。海水中自腐蚀条件下,高强钢焊缝的断口颈缩明显,断口为杯锥形,由明显的纤维区、放射区和剪切唇组成,试样断口具有大小不等的韧窝组织(图7b,8b),证明在海水中自腐蚀条件下,高强钢焊缝的断裂形式为典型的聚集型韧性断裂,与在甘油中的形貌(图7a,8a)相似,此时试样并不具有应力腐蚀敏感性,处于材料服役中的安全区。在-0.75~-0.90 V电位下,高强钢焊缝的断口仍具有明显的缩颈和大量的韧窝(图7c,8c),未出现氢脆倾向。当极化电位为-0.95 V时,缩颈有所减弱,仍有部分韧窝,但在韧窝基体上出现小面积局部河流花样、解理单元细小的准解理组织形貌(图7e,8e),表明材料已经开始有脆性断裂的趋向。随着电位负移,韧窝组织逐渐减少,解离组织形貌逐渐增多。当到达-1.00 V电位时,断口的缩颈已不明显,且出现了具有典型脆性的宏观形貌断口,断口与拉伸方向成近似45°角,且比较平齐、光亮,微观形貌绝大面积表面出现了解理和沿晶等脆性断裂的特征(图7f,8f),表明材料进入服役中的危险区和脆断区。

图7 不同阴极极化电位下高强钢焊缝慢拉伸试验断口的三维电镜Fig.7 Three-Dimensional Electron Microscopy observations on tensile sample fracture of high-strength steel welding seam at different cathodic polarization potentials

图8 不同阴极极化电位下高强钢焊缝慢拉伸试验断口的SEM照片Fig.8 Scanning Electron Microscope observations on tensile sample fracture of high-strength steel welding seam at different cathodic polarization potentials

3 结论

1)模拟深海4.50 MPa环境自腐蚀电位下,高强钢焊缝不具有明显的应力腐蚀敏感性。通过动电位极化曲线以及全浸腐蚀实验结果得出,高强钢焊缝在阴极保护电位为-0.77 V时,保护度达90%,由此确定高强钢焊缝最正阴极保护电位为-0.77 V。

2)模拟深海4.50 MPa环境下,在Ecorr(-0.71)~-0.95 V的电位区间内,高强钢焊缝的断口具有明显的缩颈,氢脆系数低于25%,处于氢脆安全区。当极化电位负于-1.0 V时,断口呈现典型脆性断裂,氢脆系数为29%,高强钢焊缝已进入氢脆的危险区和脆断区。在保护电位为-0.96 V时,氢脆系数为25%,由此确定高强钢焊缝的最负阴极保护电位为-0.96 V。

3)模拟深海4.50 MPa压力环境下,高强钢焊缝合理的阴极保护电位区间为-0.77~0.96 V。

[1]韩恩厚,陈建敏,宿彦京,等.海洋工程结构与船舶的腐蚀防护——现状与趋势[J].中国材料进展,2014,33(2):65—76.

HAN En-hou,CHEN Jian-min,SU Yan-jing,et al. Corrosion Protection Techniques of Marine Engineering Structure and Ship Equipment—Current Status and Future Trend[J].Materials China,2014,33(2):65—76.

[2]郝文魁,刘智勇,王显宗,等.舰艇用高强钢强度及其耐蚀性现状及发展趋势[J].装备环境工程,2014,11(1):54—62.

HAO Wen-kui,LIU Zhi-yong,WANG Xian-zong,et al. Present Situation and Prospect of Studies on High Strength Steel and Corrosion Resistance in Naval Ship and Submarine[J].Equipment Environmental Engineering,2014,11(1):54—62.

[3]高荣杰,杜敏.海洋腐蚀与防护技术[M].北京:化学工业出版社,2011.

GAORong-jie,DUMin.MarineCorrosionand Protection Technology[M].Beijing:Chemical Industry Press,2011.

[4]郝文魁,刘智勇,王显宗,等.海洋平台用高强钢强度及其耐蚀性现状及发展趋势[J].装备环境工程,2014,11(2):50—58.

HAO Wen-kui,LIU Zhi-yong,WANG Xian-zong,et al. Current Situation and Prospect of Studies on Strength and Corrosion Resistance of High Strength Steel for Ocean Platform[J].Equipment Environmental Engineering,2014,11(2):50—58.

[5]邢少华,李焰,马力,等.深海工程装备阴极保护技术进展[J].装备环境工程,2015,12(2):49—53.

XING Shao-hua,LI Yan,MA Li,et al.Research Progress inCathodicProtectionTechnologyforMarine Infrastructures in Deep Sea Environment[J].Equipment Environmental Engineering,2015,12(2):49—53.

[6]许立坤,马力.海洋工程阴极保护技术发展评述[J].中国材料进展,2014,33(2):106—113.

XU Li-kun,MA Li.Review on Cathodic Protection for Marine Structures[J].Progress in China Materials,2014,33(2):106—113.

[7]AKONKO S,Li D Y,ZIOMEK-MOROZ M.Effects of Cathodic Protection on Corrosive Wear of 304 Stainless Steel[J].Tribology Letters,2005,18(3):405—410.

[8]ZUCCHIF,GRASSIV,MONTICELLIC,etal. Hydrogen Embrittlement of Duplex Stainless Steel under Cathodic Protection in Acidic Artificial Sea Water in the Presence of Sulphide Ions[J].Corrosion Science,2006,48 (2):522—530.

[9]BILLINGHAM J,SHARP J V,SPURRIER J,et al. Review of the Performance of High Strength Steels Used Offshore[M].UK:Health&Safety Executive,2003:111—117.

[10] 黄桂桥,韩冰,杨海洋.海洋用钢焊接接头的海水腐蚀行为研究[J].装备环境工程,2015,12(4):11—15.

HUANG Gui-qiao,HAN Bing,YANG Hai-yang.Sea Water Corrosion Behavior of Welding Joints of Steels for MarineApplications[J].EquipmentEnvironmental Engineering,2015,12(4):11—15.

[11] 栗卓新,刘秀龙,李虹,等.高强钢焊材及焊接性的国内外研究进展[J].新技术新工艺,2007(5):16—18.

LI Zhuo-xin,LIU Xiu-long,LI Hong,et al.Present Status and Developmental Trend of Welding Material and Welding Joint of Low-alloy Heat-resistant Steels[J].New Technologies and Processes,2007(5):16—18.

[12] HARDIE D,CHARLES E A,LOPEZ A H.Hydrogen Embrittlement of High Strength Pipeline Steels[J].Corros Sci,2006,48(12):4378—4385.

[13] BARKER J C.Data Surveys of Hydrogen Assisted Cracking in High Strength Jack-Up Steels[M].UK:Health and Safety Executive,1998.

[14] LINDLEY C,RUDD W J.Influence of the Level of Cathodic Protection on the Corrosion Fatigue Properties of High Strength Welded Joints[J].Marine Structures,2001,14(4):397—416.

[15] BATT C,DDODSON J,ROBINSON M J.Hydrogen Embrittlement of Cathodically Protected High Strength Steel in Sea Water and Seabed Sediment[J].British Corrosion Journal,2002,37(3):194—198.

[16] 张体明,赵卫民,郭望,等.阴极保护下X65钢在模拟海水中的氢脆敏感性研究[J].腐蚀与防护,2014,34(4):3—15.

ZHANG Ti-ming,ZHAO Wei-min,GUO Wang,et al. Susceptibility to Hydrogen Embrittlement of X65 Steel Under Cathodic Protection in Artificial Sea Water[J]. Corrosion and Protection,2014,34(4):3—15.

[17] 张慧霞,戚霞,邓春龙.极化电位下高强钢腐蚀疲劳裂纹扩展的电化学表征[J].腐蚀科学与防护技术,2011,23(3):228—232.

ZHANGHui-xia, QIXia, DENGChun-long. Characterization of Corrosion Fatigue Crack Propagation ofaHighStrengthSteelbyElectrochemical Polarization[J].CorrosionScienceandProtection Technology,2011,23(3):228—232.

[18] 张林.海水中极化电位对X70钢氢脆敏感性的影响[J].材料科学与工艺,2011,19(5):96—101.

ZHANGLin.EffectofPolarizationPotentialonSusceptibility of Hydrogen Embrittlement for X70 Steel in Sea Water[J].Materials Science and Technology,2011,19(5):96—101.

[19] 杨兆艳,闫永贵,马力.阴极极化对907钢氢脆敏感性的影响[J].腐蚀与防护,2009,30(10):701—703.

YANG Zhao-yan,YAN Yong-gui,MA Li.Effect of Cathodic Polarization on the Susceptibility to Hydrogen Embrittlement of 907 Steel[J].Corrosion and Protection,2009,30(10):701—703.

[20] 常娥,闫永贵,李庆芬,等.阴极极化对921A钢海水中氢脆敏感性的影响[J].中国腐蚀与防护学报,2010,30(1):83—88.

CHANG E,YAN Yong-gui,LI Qing-fen,et al.Effect of Cathodic Polarization on the Hydrogen Embrittlement Sensitivity of 921A Steel in Sea Water[J].Chinese Journal of Corrosion and Protection,2010,30(1):83—88.

[21] 高海平,张慧霞,郭为民,等.阴极极化对高强钢焊接件应力腐蚀敏感性的影响[J].装备环境工程,2014,11(1):7—12.

GAO Hai-ping,ZHANG Hui-xia,GUO Wei-ming et al. Effect of Cathodic Polarization on Stress Corrosion Cracking Susceptibility of Weld High Strength Low Alloy SteelinSeaWater[J].EquipmentEnvironmental Engineering,2014,11(1):7—12.

[22] 林召强,马力,闫永贵.阴极极化对高强度船体结构钢焊缝氢脆敏感性的影响[J].中国腐蚀与防护学报,2011,31(1):46—50.

LIN Zhao-qiang,MA Li,YAN Yong-gui.Effect of Cathodic Polarization on the Hydrogen Embrittlement Sensitivity of Welding Line High Strength Hull Structural Steel[J].Chinese Journal of Corrosion and Protection,2011,31(1):46—50.

[23] 王秀民,王培,孙阳超,等.Q235钢在模拟海洋大气环境中的耐蚀性研究[J].表面技术,2015,44(11):104—111.

WANG Xiu-min,WANG Pei,SUN Yang-chao,et al. Corrosion Resistance of Q235 Steel in Simulated Marine Atmospheric Environment[J].Surface Technology,2015,44(11):104—111.

[24] 胡建朋,刘智勇,胡山山,等.304不锈钢在模拟深海和浅海环境中的应力腐蚀行为[J].表面技术,2015,44(3):9—14.

HU Jian-peng,LIU Zhi-yong,HU Shan-shan,et al.Stress Corrosion Behavior of 304 Stainless Steel in Simulated Deep and Shallow Sea Water Environment[J].Surface Technology,2015,44(3):9—14.

[25] 胡士信.阴极保护工程手册[M].北京:化学工业出版社,1999:57.

HU Shi-xin.Cathodic Protection Engineering Manual[M]. Beijing:Chemical Industry Press,1999:57.

[26] 谭文志,杜元龙,傅超.阴极保护导致ZC-120钢在海水中环境氢脆[J].材料保护,1988,21(3):10—13.

TAN Wen-zhi,DU Yuan-long,FU Chao.Environmental Embrittlement of ZC-120 Steel in Sea Water Induced by Cathodic Protection[J].Materials Protection,1998,21(3):10—13.

Cathodic Protection Research of High-strength Steel Welding Line in

Simulated Deep-sea Environment

GAO Xin-xin1,2,GUO Jian-zhang1,PAN Da-wei2,ZHANG Hai-bing2

(1.College of Mechanical and Electrical Engineering,Qingdao University of Science and Technology,Qingdao 266061,China;2.Science and Technology on Marine Corrosion and Protection Laboratory,Luoyang Ship Materials Research Institute,Qingdao 266101,China)

Objective To study the law of hydrogen embrittlement breaking for high-strength steel welding seam under cathodic polarization in sea water,and determine then a reasonable cathodic protection potential range can be determined. Methods By simulating the deep sea pressure environment,the author used slow strain rate tensile tests(SSRT),electrochemical measurement methods and corrosion weight loss test were adopted to study the law and,combined with the fracture morphology was observed by electron microscopy.Results The conclusions were drawn as follows:aAs cathodic protection potential shifted toward negative,shifting the protection degree of high-strength steel welding seam gradually increased under in simulated deep sea pressure environment at 4.50 MPa.When the polarization potential was applied at applied by-0.77V(vs Ag/AgCl/sea water,the same below),the protection degree of the material get got to 90%.When it wasWithin at-0.71(Ecorr)~-0.95 V potential range,high-strength steel welding seam was mainly subjected to ductile fracture.When the potentialit was applied at-1.00V,fracture morphology showed typical hydrogen embrittlement.When the polarization potentialit was positive than the potential of was not over-0.96 V,the hydrogen embrittlement coefficient of the material does did not exceed 25%.Conclusion There by the reasonable protection range of high-strength steel welding seam was determined at-0.77~0.96 V under deep-sea environment.

simulated deep sea environment;high-strength steel welding seam;cathodic protection;slow strain rate test;hydrogen embrittlement

2016-03-24;Revised:2016-04-14

10.7643/issn.1672-9242.2016.04.020

TJ01

A

1672-9242(2016)04-0124-07

2016-03-24;

2016-04-14

高心心(1990—),女,山东济宁人,硕士研究生,主要研究方向为金属材料的腐蚀与防护。

Biography:GAO Xin-xin(1990—),Female,from J ining,Shandong,Master,Research focus:metal material corrosion and protection.