喷丝板表面花斑原因分析

北京中丽制机工程技术有限公司 王隆泉/文

喷丝板表面花斑原因分析

北京中丽制机工程技术有限公司王隆泉/文

本文从理化指标、表面形貌、低倍组织、沉淀硬化热处理工艺等多种角度分析喷丝板表面产生花斑的原因,最终给出合理分析结果,设计合理的热处理工艺,提高喷丝板的耐腐蚀性。

喷丝板 花斑 沉淀硬化 耐腐蚀性

化纤原料通过螺杆挤压、融化、预过滤、分流等工艺流程后到达喷丝板,喷丝板上的微孔将熔融态的原料分流成熔体细流喷出,再经冷却、上油、拉伸等纺丝工艺后卷绕成丝饼。喷丝板上的喷丝孔是由导孔和微孔组成,微孔的形状决定了纤维截面的形状。喷丝板的微孔有不同的规格和形状,即,圆型(形状相同,直径不同);异型(微孔形状为三角、矩形、Y状等)。喷丝板是化纤成套设备中非常重要的零件,其上的孔的数量、形状和技术指标直接关系到成套设备的产量、产品种类和质量。

由于众多化纤原料具有不同程度的腐蚀性,且纺丝时喷丝板的工作条件为高温、高压(工作温度290℃,工作压力120kg/cm2),因此喷丝板必须选用具有一定强度、具有耐腐蚀性的金属材料。SUS630材料,国内牌号为06Cr17Cu4Ni4Nb,其性能正好符合喷丝板的使用要求。该材料属于马氏体沉淀硬化型不锈钢,具有高的强度和塑性,良好的耐腐蚀性。SUS630经过热处理之后具有组织均匀,综合性能良好等优良性能。

喷丝板在使用一段时间之后,有使用企业反映板面(出丝面)会出现些不规则的花斑,花斑呈黑色、白色和金色,以黑色居多。这种花斑在一定程度上影响纺丝的品质,造成产品降等。

本文将就喷丝板材料成分、硬度、热处理方式进行研究分析,分析花斑出现的原因,找出消除花斑的解决方法,为提高喷丝板质量提供重要的技术支持。

喷丝板的加工工序为:

下料-热处理-粗车-精车-铣键槽-加工中心粗钻导孔-精钻-铰底孔-清洗-磨两面-清洗-冲底孔-钻微孔-清洗-冲微孔-清洗-研磨-清洗-精整-清洗-珩磨-清洗-检验。

1.对问题丝板进行检测与分析

1.1喷丝板材料成分和硬度分析

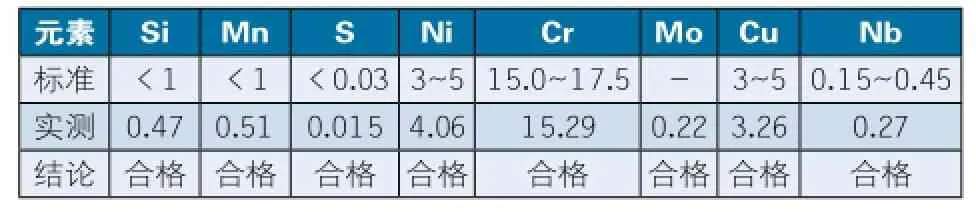

为了分析产生花斑的原因,首先需要确定产生“花斑”的喷丝板原材料化学成分是否合格。我们选取有花斑的喷丝板为取样品,检测其化学成分。SUS630执行的国标《GB/ T1220-2007不锈钢棒》,检测合金成分所使用的检测仪是牛津便携式X荧光光谱成分分析仪,型号X-MET5100。检测五组数据,表1为问题喷丝板材料中各项成分检测平均值。对比国标规定的各元素含量范围,判定有花斑的喷丝板的原材料成分是合格的。

表1 问题喷丝板材料中各项成分检测平均值

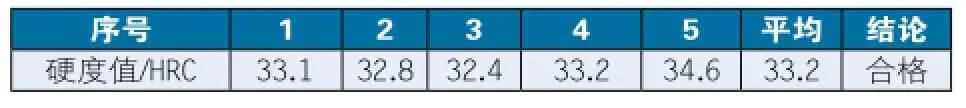

使用时代集团TH320型号洛氏硬度计对问题喷丝板上5处硬度进行检测,实测结果为HRC32~35(见表2),符合图纸技术要求。

表2 问题喷丝板的硬度检测表

上面这两项检测结果显示,本批喷丝板理化指标合格,不是导致产生花斑的主要原因。

1.2表面形貌及花斑成份分析

为了进一步分析花斑产生的原因,我们采用扫描电镜针对黑色斑处表面形貌进行检测。首先用线切割机从喷丝板上有黑斑处取φ20×26大小的圆柱形试样,清洗后放入扫描电镜的试样仓中抽真空检测,扫描电镜的型号X’pert MPD。检测时发现黑斑处表面不光滑,有锈蚀状的凹坑,如1图所示,该图为放大200倍的黑斑形状。

用扫描电镜对蚀坑处的凹凸物质进行成分检测,检测结果显示,零件表面含氧量比较高,但没有其他杂质元素。成分检测结果如2图所示,根据含氧比例推算表面附着物质的成分较接近Fe2O3等高比例氧化物。

由于附着物没有夹杂物,腐蚀性质为氧化腐蚀,基本排除酸蚀的可能性。这项检测结果表明问题喷丝板的耐氧化性严重下降,分析方向进一步明确。

1.3低倍组织分析

确定黑斑为氧化腐蚀之后,开始对材料的抗氧化性、金相组织进行检测。对有黑斑的喷丝板进行微观分析,对其进行低倍组织检测。选择正常的和问题的喷丝板进行对比检测。检测结果如表3所示,说明出现黑斑的喷丝板不存在原材料缺陷,与正常喷丝板的材料一致,所用材料致密,符合相关标准要求。

表3 低倍组织检测结果

2.热处理工艺分析及调整

对于合金成分一定的不锈钢,其性能与组织结构有密切的关系。例如钢的基体金相结构、晶粒大小、晶界上碳化物的析出、偏聚、第二相的形态、大小、数量及分布等,都会影响金属材料的性能。热处理可以改变金属的组织结构,从而对其性能产生影响。为了进一步分析喷丝板表面产生花斑的原因,综合考虑以上检测结果之后,从材料热处理工艺角度着手查找相关资料,寻找能够影响材料耐腐蚀性能的因素。

2.1喷丝板的热处理工艺

SUS630的常规热处理工艺是固熔+时效处理,其强化机理是:在固熔过程中,当基体加热到奥氏体温度时,铜、铌等元素溶入奥氏体晶粒中,在冷却后获得铜、铌过饱和马氏体组织,马氏体具有高强高韧性,基体得到第一次强化。固溶处理参数的选择非常重要,固溶处理对其耐腐蚀性能的影响巨大。

在时效过程中,晶粒中过饱和的铜、铌等元素析出,富铜相弥散沉淀,这使基体得到第二次强化。在480℃~620℃范围内,随着时效温度的提高,马氏体板条结构减少,组织软化,同时,富铜相等沉淀相质点析出长大,沉淀强化效果减弱,导致硬度下降。通过不同温度的时效处理,可以获得不同机械性能。

2.2固熔温度对耐蚀性能的影响

固熔处理后的金相组织是含有过饱和铜、铌的低碳板条马氏体,有时由于淬火不充分或者加热温度过高等原因,还会有少量残余奥氏体和铁素体。

淬火温度过高时,一方面将导致晶粒粗大,另一方面将导致合金碳化物过多地溶入到奥氏体中去,因此淬火后马氏体含量减少,残余奥氏体增加,硬度降低。同时过高的加热温度还会导致铁素体含量增加,影响耐腐蚀性。固熔温度一般选择1040℃,过高或过低的温度都会影响其性能。

2.3固熔时间对耐蚀性能的影响

固熔时间长短对金相组织也是有很大的影响,例如,试验固熔温度1040℃,进行了60min和80min固溶处理的两试样耐腐蚀性能相当,都出现了明显的钝化区,具有较优良的耐点蚀能力。由于固熔处理后组织成分较均匀,晶界沉淀相少,所以晶界不易被腐蚀:而经40min固溶处理的试样与进行了60min和80min固溶处理的试样相比,耐蚀性最差,甚至没有出现钝化区。由此可以得知固熔时间对金相组织有很大的影响。

2.4时效温度和时间的影响

SUS630的时效处理应根据对性能的要求,确定加热温度和保温时间。该钢材固溶后,随时效温度的升高,马氏体组织发生回火,且不断地析出沉淀相。450℃时效时已有铜、铌等沉淀相析出,到470℃~480℃时,晶内沉淀物颗粒细小且弥散分布,此时材料的硬度最高。之后,随时效温度的继续升高,硬度和强度下降,塑性、韧性提高。由于硬度和强度的变化规律类似,所以对硬度和强度有明确要求的工件,应严格控制时效温度,以满足使用要求。为保证沉淀相的充分析出和时效效果,时效保温时间一般不少于4h,保温后可采用空气冷却。相同时效温度下,时效保温时间不同最终获得的性能也不同。

2.5增加调整处理工艺

调整处理的目的是降低奥氏体中的合金元素含量,以提高马氏体变温度Ms点。由于调整处理时合金元素只能部分溶于奥氏体中,一部分C和Nb、铬等元素从奥氏体中析出来。根据金属碳化物稳定性可知,铌和碳的亲和力大于铬和碳的亲和力,NbC析出后长大比较容易,因而铬的析出被得到抑制。同时调整处理后,马氏体组织呈细小化特征,但仍保持马氏体特征,这种细小的组织在随后的时效处理时不发生粗化。所以调整处理后进行时效可避免贫铬区的形成并使马氏体呈现细小化特征,进而使组织的均匀性增加,耐腐蚀性增加。

原有的喷丝板热处理工艺通常采用固溶后直接时效的工艺流程,固溶后直接时效的基体组织为回火马氏体,还有少量的残余奥氏体和δ铁素体,同时晶内和晶界都出现了大量的ε-Cu、NbC、M23C6沉淀硬化相。大量沉淀硬化相的析出造成组织的不均一,从而使各部分产生电位差,为微观腐蚀创造了条件,这是固溶后直接时效处理时耐蚀性差的主要原因。在时效处理之前增加调整处理,其耐蚀性能和力学性能发生很大改变。增加调整处理,对于同样的固溶和时效温度,材料的耐蚀性显著提高,冲击韧性将提高一倍以上。SUS630不锈钢经调整处理后再进行时效处理,自腐蚀电位和点蚀电位升高,年腐蚀率下降,可有效避免贫铬区的形成,而铬正是保证金属良好耐蚀性的关键。

3.调整后的热处理工艺及参数

热处理工艺可以通过改变合金的组织和相应成份,而对合金的耐蚀性起到决定性的作用。经以上分析,我们改变了原有的热处理工艺路线,采用1040℃经60min固溶处理+816℃经0.5小时的调整处理+525℃经3小时的时效处理,严格控制各段处理的温度、时间,加工一批喷丝板发往客户,经过一段时间的使用后,客户反应良好,说明热处理工艺改进获得成功,提高了喷丝板的耐腐蚀性。

4.结论

SUS630兼有强度高,耐蚀性好的优点,得到广泛应用。该钢材耐蚀性不但与化学成分有关,还与热处理工艺有关。选择正确的热处理工艺路线和参数是提高喷丝板使用过程中的耐腐蚀性的关键工序。通过在传统热处理工艺的基础上,增加调整处理,可以得到细化马氏体基体组织,提高材料的耐蚀性。我们通过增加调整热处理工艺,细化热处理工艺参数,严格遵守工艺纪律,很好地解决了喷丝板出现花斑现像,提高喷丝板的质量。

[1]石德珂,材料科学基础[M]北京,机械工业出版社,2002.2

[2]张敏,褚巧玲,17-4PH不锈钢热处理工艺[J],金属热处理,2012.9,第37卷第9期

[3]杨世伟,郭亚欢,张天宇,赵鹏成,固溶处理对0Cr17Ni4Cu4Nb钢耐腐蚀性能及组织的影响[J],材料开发与应用,2010,12

[4]褚巧玲,李继红,张兴漩,范文静,吴伟刚,张敏,热处理工艺对17-4PH不锈钢组织和性能的影响[J],陕西省焊接学术会议论文集

[5]张文华,不锈钢及其热处理[M],沈阳:辽宁科学技术出版社,2010.2

[6]赵莉萍,杨慧,李慧琴,固溶处理和时效对17-4PH沉淀硬化不锈钢组织性能的影响[J],特殊钢,2003.7

[7]杨世伟,夏德贵,杨晓,吴大银,调整处理对17-4PH不锈钢耐海水腐蚀性能的影响[J],材料热处理学报,2007.8