核电站中钢制安全壳焊接质量控制研究

沙维,冯军涛,万小兰

(山东核电设备制造有限公司,山东海阳,265118)

核电站中钢制安全壳焊接质量控制研究

沙维,冯军涛,万小兰

(山东核电设备制造有限公司,山东海阳,265118)

通过对某新型压水堆核电厂钢制安全壳生产工艺的介绍,了解制造过程中易发生、难控制的生产细节。通过有效的质量质控过程,强化产品质量,满足了钢制安全壳的设计功能。

钢制安全壳;质量控制;焊接;裂纹;热输入量

引言

核电用钢制安全壳是民用核电发展新理念设计的核心之一。钢制安全壳是纵深防御理念的最后一道屏障,能够有效控制放射性物质,使其与自然界隔离,保证了核电站周边在事故工况下的人身安全。钢制安全壳由上下封头及3个筒体环段组成,共由260块SA-738 Gr.B钢板拼焊而成,焊接长度4648 m。钢制安全壳的安装工作集中在焊接工序上,其过程质量控制是施工重点。

本文将从钢制安全壳焊接工艺流程入手,分析质量问题产生的原因,进而提出相关质控措施和改进建议等。

1 板材焊接工艺流程控制

板材焊接的工艺流程有严格的控制,具体要经过:定位方铁划线、焊接——板外侧机械加固——坡口清理——外测预热、定位焊——坡口清理——焊前控制——母材预热、内侧分段退焊3层焊道——外测气刨清根——无损检验(VT、PT检测)——母材预热、外测分段退焊——母材预热、内侧填充盖面——无损检验控制——焊后质量检测与测量[1]。

1.1焊接图纸与标准规定

在设计中,要严格遵守制造标准。钢制安全壳设计、制造标准采用ASME III卷NE分卷的2001版(含2002补遗),焊接采用ASME IX卷2001版(含2002补遗)。

选择母材、焊材时,需要有质量控制。一般板材壁厚41.3 mm、44.5 mm(以下默认以41.3 mm举例)两个类别,由于焊缝厚度较大,焊缝采用双面单V非等边坡口,坡口角度30°±2.5°,钢制安全壳内侧坡口深度27.5 mm±1.5 mm,钝边0 mm-2 mm,详见图1所示。

图1 焊接坡口图

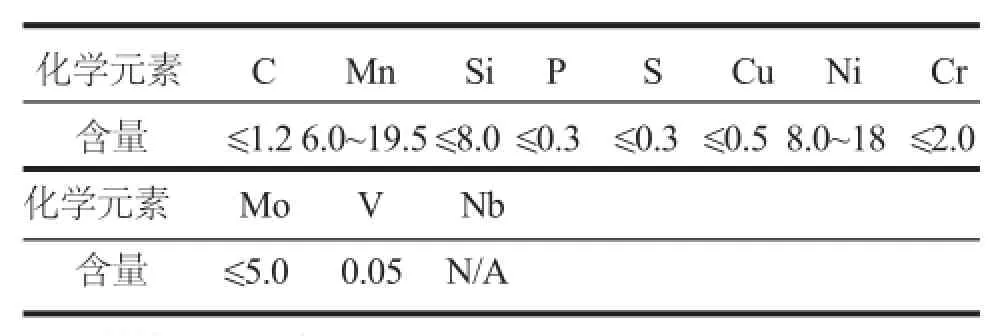

焊接材料采用传统的手弧焊接,焊接材料选用碱性药皮焊条(规格Φ3.2、Φ4.0),焊材牌号E9018-G-H4,化学成分见表1所示。

表1 E9018的化学成分(质量分数,%)

1.2焊接工艺控制

焊接最小预热温度100°C,最大层间温度200°C。运弧方式采用横摆焊,横摆范围≤3倍焊条直径,层间打磨采用机械式清理。

最大热输入量为44.8 kJ/cm,焊后进行热处理消除焊接应力(板厚<44 mm时无需热处理)[2]。

2 制造过程的质量控制关键环节

核电用钢制安全壳制造过程质量控制采用精细化管理,“一次做对、持续改进”的质控原则,提倡事前控制。施工过程中,有专职质量控制人员负责跟踪、见证、认可、放行,保证产品质量满足设计要求[3]。

2.1外测预热、板材定位焊质量控制

板材定位焊的预热采用可燃气体加热的方式,定位长度为100 mm~150 mm左右,间隔200 mm~300 mm。

该焊点将在内侧分段退焊3层焊道工序步骤后被碳弧气刨工序清除。在首次VT、PT检验时发现多条焊缝坡口两侧出现圆形显示。

根据返修通知单描述的缺陷位置,进行数据的统计,利用散点分布图的分析寻找缺陷产生的规律。发现缺陷集中分布在间隔400 mm~420 mm外测坡口两侧。

由数据可知,产生该缺陷直接原因为碳弧气刨不彻底,导致定位焊点残留。根本原因在于定位焊前,预热温度不足且定位焊起弧点位置集中,造成焊接缺陷的产生。

质量控制人员采用接触式点温计,测量待焊表面50 mm范围内温度变化(100℃~200℃),降低气孔的产生条件。同时,对定位焊位置做标示,便于在气刨工序中重点修磨起弧位置,消除密集气孔[4]。

2.2焊前控制

钢制安全壳拼焊采用碱性药皮焊条E9018-GH4,其屈服强度(2%)530 MPa;母材SA -738 Gr.B的屈服强度(2%)415 MPa。二者由于强度匹配及板厚、坡口形式等原因,焊接时存在一定的淬硬影响,应重点控制根部焊接,避免根部裂纹的产生。焊前应严格控制焊条烘干温度、恒温时间。烘干箱内焊材叠放厚度不超过3层,以免在烘干时受热不均,潮气不易排除,产生缺陷。

2.3母材预热、内侧分段退焊3层焊道控制

在核电制造、安装行业内,焊接属特殊工艺,对焊接工艺评定、焊接过程的控制尤为严格。依照ASME III卷NE分卷2001版(含2002补遗)的要求,钢制安全壳焊接工艺需满足相应的冲击试验数值。按照ASME IX卷焊接要求,焊接过程中需控制焊接线能量不超过工艺试验值(试验值为最大热输入量为44.8 kJ/cm)。

施工过程中,焊工在焊接坡口外侧第3层焊道时,发现坡口填充最大宽度26 mm,如采用双焊道填充焊道较窄,不易施焊及过程清理困难,故采用单道焊填充。上述问题违背工艺横摆范围≤3倍焊条直径的限定。焊道超宽这种情况,在ASME IX卷的标准下,属非重要变数范围内,被认为是可以被接受的。但该焊缝间接超出标准了关于热输入量(重要变素)的要求。

ASME IX卷标准规定,单位焊缝长度内熔敷焊缝金属体积的增加不能超过评定值的规定。质控及相关人员在现场开展工艺附件试验,确定摆动宽度推荐值和成形焊缝尺寸(宽度)上限值,优化工艺参数。

2.4外测气刨清根

板材在内侧分段退焊3层焊道后,在焊缝外侧采用碳弧气刨工艺清除打底焊层。碳弧气刨的施工质量直接决定现场返修概率。施工过程中,打底焊层清理较浅(打底焊道有残留)或未能清除焊道中心轴线上的打底焊层,必会造成焊接缺陷(气孔、未熔合、夹渣)的残留,使最终的RT检验不合格,开启焊接返修工作,降低产品合格率。

碳弧气刨去除的打底焊层不宜过深。在结构应力较大的区域,剩余的熔敷金属厚度过少,将造成打底层开裂的质量问题。

碳弧气刨过程中,质控人员使用错边量万用量规,监测剩余的熔敷金属厚度不少于4 mm。这个厚度既能保证焊接质量,也能预留一定的机械清理余量[5]。

3 结束语

综合本文所述,要做好施工过程中的质量管理工作,需要依照程序、规范的要求,对施工过程中人、机、料、法、环、测等六大要素进行控制,更需要质量管理人员具备专业技术知识、统计管理技能的同时,适应现场实际工作状态,因地制宜、实事求是地建立质量控制要求,依靠卓越的品质,带来经济效益。

[1]ASME锅炉及压力容器规范. 第III卷“核电厂部件建造规则,MC级部件”, 第1册, NE分卷[S].

[2]ASME锅炉及压力容器规范. 第IX卷.“焊接和钎焊评定标准”[S].

[3]ASME锅炉及压力容器规范. 第II卷.“材料,A篇 铁基材料”[S].

[4]ASME锅炉及压力容器规范. 第II卷.“材料,C篇 焊条、焊丝及填充材料”[S].

[5]约瑟夫·M·朱兰. 朱兰质量手册: 第5版[M]. 北京: 中国人民大学出版社, 2003.

沙维(1984-),男,大学本科,毕业于长春工程学院,材料成型及控制工程专业,从事质量控制工作。

E-mail: shawei2006u@163.com

冯军涛(1982-),男,大学本科,毕业于山东建筑大学,电气自动化专业,从事质量控制工作。

E-mail: fjt-008@163.com

万小兰(1972-),女,专科,毕业于西南科技大学,机电一体化专业,从事质量控制工作。

E-mail: wanxiaolan@mail.snpemc.com

Research on Quality Control of Steel CV Welding

Wei Sha, Juntao Feng, Xiaolan Wan(Shandong Nuclear Equipment Manufacture Co., Ltd., Haiyang, Shandong, 265118, China)

Understanding the production detail which is easy to happen and difficult to control during manufacturing process through introduction of the new type pressurized water reactor nuclear power plant production process of steel safety shell. Product quality is enhanced to meet the design requirement via the effective quality control process.

CV; Quality Control; Welding; Crack; Heat Input

TL372+.3

A

2095-8412 (2016) 04-772-03

工业技术创新 URL: http://www.china-iti.com 10.14103/j.issn.2095-8412.2016.04.052