大口径天然气管道在役焊接评定试验台水泵选型研究

殷海龙,文孟刚,李云

(1. 陕西煤业化工集团有限公司,陕西西安,710065;2. 西安交通大学化学工程与技术学院,陕西西安,710049)

大口径天然气管道在役焊接评定试验台水泵选型研究

殷海龙1,文孟刚2,李云2

(1. 陕西煤业化工集团有限公司,陕西西安,710065;2. 西安交通大学化学工程与技术学院,陕西西安,710049)

带压封堵在役焊接技术在长输油气管线在线修复领域的应用越来越广泛,由于该技术的高风险性,需搭建在役焊接试验台对其进行焊接工艺评定,并制定相应的焊接操作规程。通常以水代替管内介质进行在役焊接试验,水泵便成为保证在役焊接试验顺利进行的关键设备之一,但是该泵的选取原则并无标准可依。本文在DN700-X70大口径天然气管道在役焊接温度场数值模拟的基础上,研究了水流量对在役焊接温度场、管壁烧穿和氢致裂纹的影响,证明了以小流量泵代替大流量泵进行大口径管道在役焊接试验中的可行性。

大口径管道;在役焊接;焊接试验台;水流量;水泵

引言

大口径厚壁管道在油气输送方面的应用越来越广泛,国外在役焊接的理论研究已取得了丰富的研究成果,为实际在役焊接操作工艺的选择提供了诸多依据,并积累了丰富的施工经验,其可供借鉴的操作标准主要有API 1104和API RP 1107。API 1104明确指出不能用计算机模拟的方法代替焊接工艺评定,规定了油气管道在役焊接工艺评定内容,推荐了用于工艺评定的模拟试验方法,且焊接试验条件应与施工现场相同或更恶劣;API RP 1107主要提供了管道系统的高质量维修焊接方法。而国内虽对在役焊接技术研究也取得了一定的研究成果,但是长输管线带压封堵在役焊接大多仅基于长期积累的施工经验,缺乏可靠的操作规程可循,可借鉴的SY/T 6150标准也是参照API标准制定的,对实际工程的指导性不强[1]。

为保证在役焊接施工的安全进行,现场施工前必须进行焊接工艺评定,并制定一套完整的焊接操作规程,建立焊接试验台模拟与现场相同或比现场更为恶劣的条件。建设焊接试验台之前,需对其进行模拟焊接评价,确定合适的焊接工艺参数范围,依此来选择合适的焊接试验台设备。

在役焊接试验通常采用水为试验介质代替管内油气介质,水泵便成为保证在役焊接试验顺利进行的关键设备之一。在某一工程问题中,若使大口径管道在役焊接试验与现场施工具有相同的焊接热条件,所需水流量非常大,致使水泵造价很高,市场中甚至无满足相应流量要求的水泵。本文主要研究试验水泵的选取原则,重点分析能否用小流量泵代替大流量泵进行大口径管道在役焊接试验,以此降低焊接试验台造价,保证在役焊接试验可行性。以小流量泵代替大流量泵进行大口径管道在役焊接试验时,焊接试验管道比现场施工管道截面的热条件更为恶劣,其安全性更难以保证,因此需模拟采用小流量泵时大口径管道在役焊接试验的温度场,以分析其对采用大流量泵时的温度场是否具有等效作用。

1 在役焊接试验台水泵选型原则

本课题中,水泵选型除了流量、扬程满足工作中所需最大负荷,效率、可靠性、经济性等满足在役焊接试验台需求[2]之外,还需满足以下几点要求:

(1) 传热相似:需保证在所选泵的水流量下,在役焊接试验台的传热过程与现场施工相同或相似;

(2) 对在役焊接温度场的影响相似,并能保证其安全性。主要包括以下几点:需保证所选泵的水流量下,采用与现场施工相同的焊接工艺时,在役焊接试验台管道的温度场分布与现场施工相同或相似,不发生管壁烧穿,焊缝区不产生氢致裂纹,保证焊后管道管壁中无缺陷,保证在役焊接安全性[3]。

2 焊接试验台水泵选型研究

2.1水泵选型的传热相似性

通常天然气输送管道内的天然气极端流速为20 m/s,通常为10 m/s~15 m/s,设计温度一般为10℃。以水代替天然气进行在役焊接试验,若要完全模拟施工现场管道的热条件,需使冷却水和天然气流过管道时的管道具有相同的温度场,即要求管内冷却水与天然气的强制对流换热系数相等。在Re为2×104~8×104的湍流范围内,如下的Dittus-Boelter公式比较合适,相对误差为3%[4]。

N=0.023Re0.8Prn (1)

u其中,受热时,液体n=0.4,气体n=0.3;冷却时,液体n=0.3,气体n=0.4。

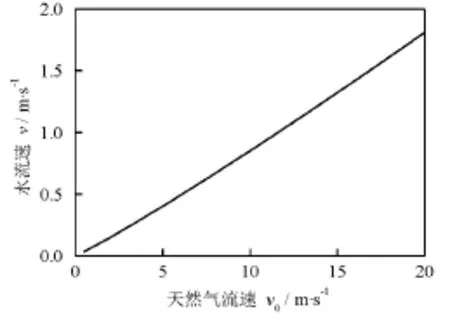

以壁厚为14.2 mm的DN700-X70大口径天然气管道为例,相同的换热情况下,得出湍流范围内水流速与天然气流速关系,如图 1所示。

图 1 湍流范围内天然气流速与水流速关系

天然气极端流速为20 m/s时对应的水流速为1.81 m/s,水流量为2371.34 m3/h。一般市场上的水泵最大流量在600 m3/h左右,显然不能满足进行在役焊接试验的水泵。若要使在役焊接试验台完全模拟施工现场管道的热条件而定制专用泵,其经济投入大,且短时间内难以找到合适的生产厂家,故需研究采用小流量泵代替大流量泵进行试验的可行性,以便直接在市场上已有泵中进行选型,节省成本和时间。

2.2水流量对在役焊接试验的影响

研究能否以小流量泵代替大流量泵进行大口径管道在役焊接试验,根据上文所述水泵选型原则,需要对所选水泵水流量下的在役焊接温度场进行分析,研究水流量的变化对大口径管道在役焊接温度场、管壁烧穿以及氢致裂纹的影响,证明水流量的变化对上述各量无影响或影响很小。

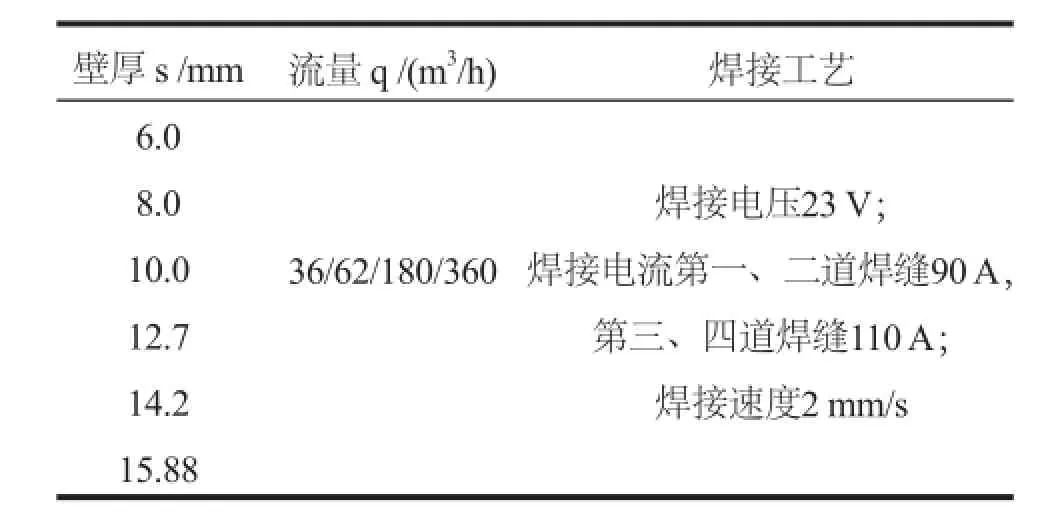

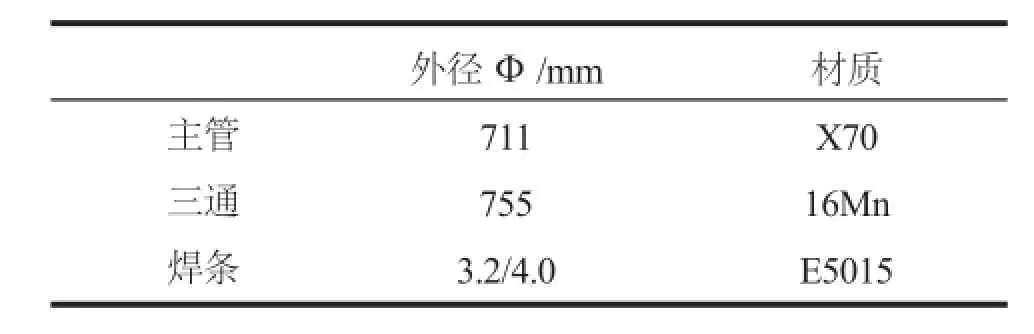

本课题利用有限元软件ANSYS进行数值模拟,根据在役焊接施工现场操作人员的经验,设置表 1中所示的焊接工艺参数,并选取市场上泵的一般流量范围,对不同壁厚(壁厚大于12.7 mm为厚壁,小于12.7 mm为薄壁[5])的DN700-X70大口径管道进行在役焊接数值模拟,管道及焊条的尺寸和材料参数如表2所示,验证能否以小流量泵代替大流量泵进行在役焊接试验。

进行模拟时,在已有的有限元和传热理论的基础上,对模型以及边界条件进行了如下假设:

(1) 传热过程:焊接传热过程为三维瞬态传热过程[6];

(2) 边界条件:管内外表面传热为强制对流与辐射[7];热影响区以外的管道截面为等温(绝热);三通与母管之间的间隙很小,由于焊接温度很高,可忽略;

表1 焊接工艺参数

表2 尺寸和材料参数

(3) 相变影响:主要考虑管道材料熔化与凝固过程中的固液相变潜热[7];

(4) 冷却时间:实际焊接时,若采用多道焊,各道焊缝之间无需等待冷却,故模拟时各道焊缝之间不再单独设置冷却时间;

(5) 研究区域:管壁烧穿与氢致裂纹由焊接引起,故重点研究焊缝及其正下方的区域。

焊接热源模型选择:焊条生成热对管道三维瞬态传热来说相当于内热源。为确保模拟结果与实际焊接温度分布结果相近,使模拟结果得到的焊接熔池与实际具有相同或相近的熔深与熔宽,可使用焊缝单元内部热生成这种等效体热源模型代替焊条,以获得较好的温度场模拟结果。该模型将焊接热源的热强度赋予对应的单位体积,在焊接之前,先利用很小的因子[ESTIF]将其“杀死”,随着焊接热源移动,再将其激活,单元激活过程相当于实际焊接过程中焊缝的生成[8]。

管壁烧穿预测:仅以管内壁最高温度预测在役焊接管壁烧穿的方法并未考虑管内介质压强的作用,对管内介质压力较高的管道在役焊接修复评估具有一定局限性[9]。剩余强度理论应用于管道在役焊接烧穿预测时,在役焊接管道可近似看作为含缺陷管道,将承受管内介质压强的高温壁厚等效为常温下承受同等压强值的等效壁厚,从而计算在役焊接时管壁可承受的最大压强值,并与管内介质压强作对比,预测管壁是否会失效[10]。

氢致裂纹预测:主要研究焊接热影响区金属最大硬化因子,一般最常用的是焊缝区最高温度点从800℃降到500℃的冷却时间T8/5,或从800℃降到300℃的冷却时间T8/3,以计算焊接热影响区的最大硬化因子HVmax。其中最常用的是T8/5,其计算在工程上常常应用乌威尔法[11]。一般认为焊接工艺使焊接热影响区硬度值大于350 HV时,就应对该工艺产生氢致裂纹的可能性进行评估[12]。

利用ANSYS建立如图 2所示天然气管道模型,并划分如图 3所示网格。为节省计算时间,选取周向45°(1/8管道)设置对称边界条件,进行有限元计算。

图2 管道模型

图3 网格划分

2.2.1水流量变化对管壁烧穿的影响

由图 4知,在役焊接试验管内流量从36 m3/h变化到360 m3/h时,试验管道可承受最大压力变化较小。管道壁厚为12.7 mm时,水流量变化引起管道可承受最大压力的变化最大,但仅增加1.13 MPa。原因在于大口径管道内冷却水流量变化引起的水流速变化较小,管内强制对流换热系数的变化也较小,故水流量的变化对温度场分布的影响就比较小。此外,壁厚越大,管道可承受的最大压力也就最高,但对于12.7 mm以下的三组薄壁管道,可承受最大压力上限均小于管道内压8 MPa,故在役焊接时,大口径薄壁管道极易发生管壁烧穿。

图4 管道可承受极限压力与水流量关系

2.2.2水流量变化对氢致裂纹的影响

由图 5知,增加管内冷却水流量,金属冷却时的最大硬化因子增大,且流量越大,增长曲线越平缓,流量变化引起的最大硬化因子变化越不明显;另一方面,管道壁厚越大,最大硬化因子越大,流量对金属冷却最大硬化因子的影响越小。此外,对6种壁厚的DN700-X70管道,水流量变化时,焊缝区金属最大硬化因子均小于350 HV,故产生氢致裂纹的可能性很小,管道焊接完成后产生缺陷的可能性也很小。

图5 管道金属最大硬化因子与水流量关系

由于水流量变化对大口径管道在役焊接温度场、管壁烧穿和氢致裂纹的影响较小,故可用小流量泵代替大流量泵进行大口径管道在役焊接试验。根据研究的流量范围,本课题可选择沈阳水泵产品销售有限公司的DG型高压锅炉给水泵中的DG45-80,其流量调节范围为36~62 m3/h,额定功率为220 kW,扬程为836.6~800~681.8 m,可满足试验需求。

3 试验验证

为验证所建立模型、所用求解方法以及以上假设对本项目在役焊接模拟的适用性,本文以新疆大学祁文军教授使用其自行研制的焊接参数微机测试仪进行试验所得结果[13]为参照,采用与其相同的焊接工艺参数进行建模并求解温度场,将模拟结果与试验结果进行对比。

此试验过程中,采用如下焊接工艺参数:焊件材料Q235;焊件尺寸300 mm×120 mm×3 mm;焊接方法为焊条电弧焊堆焊;焊接环境温度15℃;焊接电压23 V;焊接电流100 A;焊接速度4 mm/s。采样周期0.3 s,6个热电偶所在横截面位置距焊缝中心的距离d依次为0.5 mm,2.5 mm,5.5 mm,8.5 mm,11.5 mm,15 mm。根据以上焊接工艺参数建立模型如图 6,求解温度场。

图 6 实验验证模型

3.1结果对比

由于网格单元沿焊缝方向和沿焊件板长方向存在的最小单元尺寸为2 mm,所研究的节点并不能完全保证与实验热电偶测点完全一致。以距焊缝最近的0 mm、2 mm处的节点温度结果与实验0.5 mm、2.5 mm处的测点结果进行对比,如图 7所示。可知模拟0 mm、2 mm处测点的温度热循环曲线与实验0.5 mm、2.5 mm处测点的温度热循环曲线规律基本相同,在焊接热源到达时,温度迅速升高,随着焊接热源的远离,温度又降低,且冷却速率小于焊接加热速率,但模拟的最高温度值大于实验测点的最高温度值。

图 7 模拟与实验的焊接热循环曲线

3.2 误差分析

模拟测点比实验测点距离焊缝中心更近,由于焊缝区温度梯度很大,测点位置微小的变化便会引起温度值的较大变化,故模拟测点与实验测点位置不一致是引起误差的最主要原因,故模拟0 mm、2 mm处测点的温度热循环曲线峰值比实验0.5 mm、2.5 mm处测点的温度热循环曲线峰值高,且由于曲线下降段斜率相差不大,即冷却速率基本相同,这便导致冷却过程中的模拟温度比实验温度高。模拟0 mm、2 mm处与实验0.5 mm、2. 5 mm处温度峰值对比如表3所示,两测点处的温度峰值误差均在15%以内,且近焊缝中心测点的误差更小。由以上分析反映出在上述假设的基础上,采用内生热生死单元内热源模拟天然气管道在役焊接温度场是正确的。

表3 模拟与实验温度峰值对比

4 结论

(1) 大口径管道在役焊接试验台的建设对其现场施工具有重要意义,在进行焊接工艺评定的基础上,可制定出一套完整的焊接操作规程。

(2) 若要完全模拟大口径管道现场施工过程中的热条件,所需水流量过大,难以在市场上的水泵中进行选型,故研究水流量对大口径在役焊接的影响对建设在役焊接试验台至关重要。

(3) 水流量对大口径管道在役焊接管壁烧穿和氢致裂纹影响不大。水流量在36~360 m3/h范围内,DN700-X70大口径管道可承受极限压力变化很小,焊缝区金属最大硬化因子均小于350 HV,产生氢致裂纹的可能性很小,焊后管道产生缺陷的可能性不大。故在役焊接试验台进行水泵选型时,在满足试验系统扬程、负荷、可靠性等要求的基础上,可用小流量水泵代替大流量水泵进行大口径管道在役焊接试验,保证在役焊接试验的可行性和经济性。

(4) 在上述流量及焊接工艺参数下,DN700-X70大口径厚壁管道可承受极限压力均大于管道内压8 MPa,而壁厚小于12.7 mm的三组薄壁管道可承受极限压力均远小于管道内压,极易发生管壁烧穿,故长输油气管线最好铺设厚壁管,以保证足够的使用寿命以及后期在役焊接修复的安全性。

[1]岑康, 李薇, 王大创, 等. 油气管道在役焊接技术进展 [J]. 油气田地面工程, 2010, 29(6): 75-76.

[2]李云, 姜培正. 过程流体机械 [M]. 北京: 化学工业出版社, 2008: 182.

[3]SABAPATHY P N, WAHAB M A, PAINTER M J. Prediction of burn-through during in-service welding of gas pipelines [J]. International Journal of Pressure Vessels & Piping, 2000, 77(11): 669-677.

[4]谭盈科. 对圆管中充分发展的湍流流阻和传热关联式的选择[J]. 化学工程, 1985, 3: 4-10.

[5]American Petroleum Institute Commission. API 1104-2005 Welding of Pipelines and Related Facilities [S]. In-Service Welding. Washington DC; API. 2005: 64.

[6]张彦华. 焊接结构原理 [M]. 北京: 北京航空航天大学出版社, 2011.

[7]杨建奎, 江克斌, 翟可为. 基于ANSYS的辐射和相变对焊接温度场的影响研究 [J]. 机械工程与自动化, 2012, 1: 60-62.

[8]王金龙. ANSYS 12.0有限元分析与范例解析 [M]. 北京: 机械工业出版社, 2010.

[9]MAKHNENKO V, BUT V, OLEINIK O. In-service repair of main pipelines by welding [J]. Strength of Materials, 2009, 41(5): 516-526.

[10]薛小龙, 姚建平, 罗晓明, 等. 压力管道在线焊接烧穿的预测[J]. 焊接技术, 2008, 37(5): 55-58.

[11]张文钺, 杨清峡, 许玉环. 焊接HAZ硬化因子的研究 [J]. 焊接学报, 1991, 4: 195-200.

[12]American Petroleum Institute Commission. API 1104-2005 Welding of Pipelines and Related Facilities [S]. Washington DC;API. 2005: 61.

[13]杨伟, 祁文军. 计算机辅助焊接热循环的测试与分析 [J]. 焊接技术, 2004, 33(5): 9-11.

文孟刚(1992-),通讯作者,硕士,西安交通大学化学工程与技术学院与技术学院硕士研究生。研究方向:主要从事化工过程机械及两相流动与传热方面的科研工作. E-mail: wenmenggang@stu.xjtu.edu.cn

殷海龙(1989-),硕士,陕西煤业化工集团有限责任公司综合部秘书处主管。研究方向:化工机械

E-mail: yinhl@shccig.com

李云(1968-),博士,教授,西安交通大学化学工程与技术学院与技术学院副院长。研究方向:化工流程机械的开发与研究、气固两相流动模拟与分离。

E-mail: yunli@mail.xjtu.edu.cn

Study on The Selection of Water Pump of In-service Welding Test-bed

Hailong Yin1, Menggang Wen2, Yun Li2(1. Shaanxi Coal and Chemical Industry Group Co., Ltd., Xi'an, Shaanxi, 710065, China;2. School of Chemical Engineering and Technology, Xi'an Jiaotong University, Xi'an, Shaanxi, 710049, China)

In-service welding plugging with pressure technology is applied increasingly extensively in the online repair of long-distance oil & gas pipelines. For the high risks of such a technology, it is necessary to build in-service welding test-bed, perform welding procedure qualification and formulate the appropriate procedures of in-service welding. In general, water is usually utilized instead of the tube medium when conducting in-service welding experiment, so water pump has been one of the key equipment in the experiment, but there are no principles of the selection of water pump. In this study, on the basis of numerical thermal simulation of in-service welding on the DN700-X70 natural gas pipelines with large diameter, the influence of the water flow rate on the in-service welding temperature field, burnthrough and hydrogen-induced cracking is investigated. The result validates the feasibility of using a low flow water pump instead of a high one conducting in-service welding experiment.

Large Diameter Pipelines; In-service Welding; Welding Test-bed; Water Flow Rate; Water Pump

TG457.6

A

2095-8412 (2016) 04-666-05

工业技术创新 URL: http://www.china-iti.com 10.14103/j.issn.2095-8412.2016.04.023