汽车曲轴可再制造性评价方法

刘明生

(内江职业技术学院,电气电子工程系,四川 内江641100)

绿色装备技术

汽车曲轴可再制造性评价方法

刘明生

(内江职业技术学院,电气电子工程系,四川 内江641100)

曲轴是汽车发动机的重要零件之一。实施再制造前,对曲轴的可再制造性进行分析与评价是关系旧曲轴能否进行再制造的关键。概要介绍了可再造性的相关概念及其主要的评价参数,归纳总结了可再制造性评价的基本方法,并对曲轴的剩余寿命评估技术进行了必要的探讨。

再制造;可再制造性;评价方法;剩余寿命评估;曲轴

再制造是国家倡导的循环经济中“再利用”的高级形式,它既是制造的创新,也是经营模式的创新,也成为现代制造服务业的重要内容[1]。

目前产品寿命终结后的处理方法主要有:回收、再利用和再制造。无疑最有利于环保和可持续发展的便是产品的再制造。因为再制造时,产品的几何形状能保持原状,零件和产品的功能得以保持,而产品和零件中的附加值得以保留。因此,正确有效地评价曲轴的可再制造性,不仅可以评判曲轴是否值得再制造和可再制造性的大小,同时还可以为曲轴设计者在设计初期就考虑其可再制造性提供有效的技术支持。文中主要通过对产品可再制造性的相关参数的分析并结合曲轴剩余寿命评估技术,归纳出曲轴可再制造性的定性和定量评价方法,最终以量化的指标客观上反映废旧曲轴是否适合再制造。

1 再制造性的基本概念

1.1再制造性R(a)

是指废旧产品在规定的条件下和规定的费用内,按规定的程序和方法进行再制造时,恢复或升级到规定性能的能力,可以用概率表示为:0<R(a)<1,评价产品的再制造性包括从废旧产品的回收至再制造产品的销售整个阶段,其具有地域性、时间性和环境性等特性。

1.2再制造性参数

再制造性参数是度量再制造性的尺度,常见的再制造性参数主要有:

(1)再制造费用参数。是最重要的再制造性参数,它直接影响废旧产品的再制造的经济性,决定了再制造企业的经济效益,所以应用最广。具体可以用平均再制造费用R¯mc、最大再制造费用Rmaxc、再制造费用中值R˜mc、再制造产品价值Vrp及再制造环保价值Vre等指标来考量,其中平均再制造费用是最基本的参数,可按下式进行计算:

式中,Ci为规定条件下完成再制造的实际费用;N为再制造废旧产品的个数;mc为平均再制造费用。

(2)再制造时间参数。再制造时间参数能反映再制造的人力和机时消耗,可以用再制造时间Rt、平均再制造时间t和最大再制造时间Rmaxt等指标来考量。

(3)再制造性环境参数。可以用材料质量回收率Rw、零件价值回收率Rv和零件数量回收率RN等指标来考量。

总之,产品再制造具有巨大的经济、社会和环境效益,实现再制造及时、有效、经济、环保,不仅是再制造阶段应当考虑的问题,而且必须从产品的全系统、全寿命周期进行考虑[2]。

1.3曲轴的再制造建模

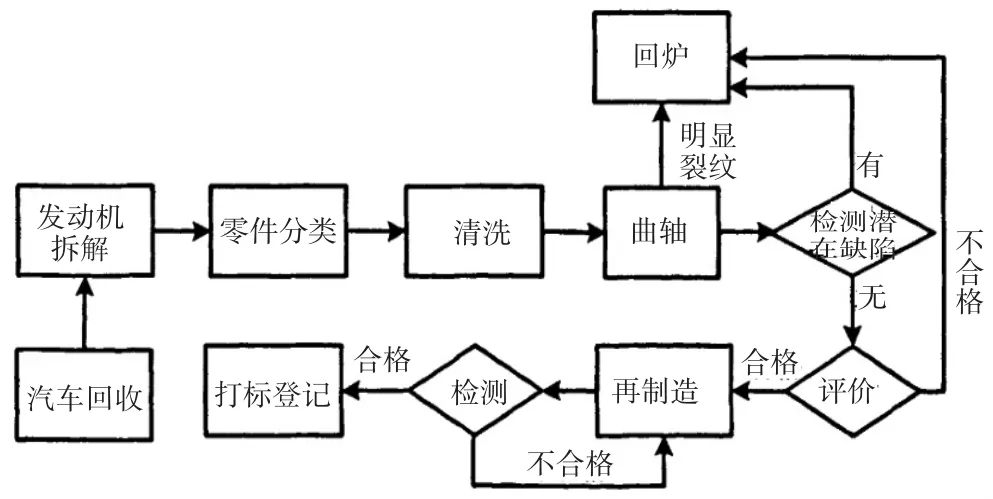

建立再制造模型其目的是用模型来表达系统与各单元再制造性的关系、再制造性的参数与各设计及保障要素参数之间的关系,供再制造分配、预计及评定使用。曲轴的再制造模型通常分为物理模型和数学模型两种。其物理模型通常用再制造工艺流程图、系统功能层次框图等来表达。曲轴再制造工艺流程图如图1所示。

图1 曲轴再制造工艺流程图

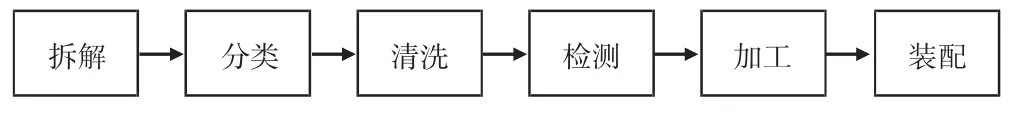

曲轴的再制造性数学模型主要有再制造性函数和系统再制造费用计算模型两种,前者表达了规定条件下产品再制造概率与费用的关系,后者主要用来解决再制造费用的计算问题。曲轴的再制造作业主要包括拆解、分类、清洗、检测、加工、装配等活动,因此可以看作是串行再制造作业,其职能流程图如图2所示。

图2 曲轴串行再制造作业职能流程图

式中:C为曲轴某次再制造费用;ci为每项基本的再制造作业费用。

曲轴某次再制造费用可用下式进行计算:

2 曲轴可再制造性评价方法

国内外相关学者在如何分析产品的再制造可行性这一问题上进行了相关研究,WINIFRED等[3]将影响产品再制造性的因素归纳为产品再制造的技术可行性、经济可行性、环境可行性以及产品服役性等四个方面;DU等[4]提出了废旧机床可再制造性评估的方法;张国庆等[5]通过建立技术性和经济性两大模型,综合判断产品的可再制造性。在此基础上,刘赟等[6]提出了用[0,1]区间上连续的函数来表示再制造性的大小。

2.1再制造性的定性评价

产品的再制造性评估主要有两种方式:(1)在再制造前对废旧产品进行再制造合理性评估;(2)在新品设计时进行再制造性评估。针对废旧产品的定性评价,德国的Rolf Steinhilper教授[7]提出了8个方面的标准,美国的Lund R.教授[8]总结出7条判断准则。以上这些定性评价方法主要依靠评估者的再制造经验来进行,因此有一定的局限性。

2.2再制造性的定量评价

废旧曲轴的再制造特性定量评价是一个综合的系统工程,研究其评价体系及其方法,建立合理的再制造评价模型,是进行再制造的前提。目前应用比较成熟的定量评价方法主要有:

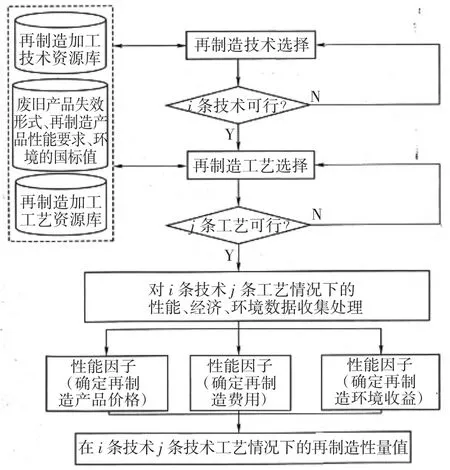

(1)费用-环境-性能评价法。该评价方法主要是把不同技术方案的费用、技术及环境效能进行比较分析,为再制造方案决策提供依据,并在实施方案过程中,对分析评价的结果反复地进行验证与反馈。其核心的内容是分析费用-环境-性能因子,主要的技术要点有:

1)确定各因子的评价指标。根据再制造的全周期,将评价体系分为技术、经济、环境三个方面,并建立相关的评价因子体系结构模型,如图3所示。

图3 再制造性评价指标体系结构模型

2)费用-环境-性能评价。通过建立数据库,输入相关的要求而获得不同工艺技术条件下的性能、经济、环境因子,如图4所示。

图4 产品再制造性各因子的评定方法

①技术因子的计算。对i条技术j条工艺情况下的的预测产品的某几个重要性能如曲轴的弯曲疲劳强度(r)、扭转疲劳强度(m)、磨损量(e)以及剩余疲劳寿命(f)作为技术因子的主要评价因素,建立技术因子P的一般评价因素集:

建立原产品的技术因子Po的评价因子集:

将Pij1和Po中各对应的评价因素相比,可以得出无量纲评价指标:

建立再制造产品技术因子评价因素集:

化简得:

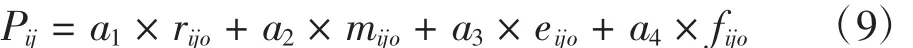

则第i种技术第j种工艺条件下的技术因子可以计算为:

式(9)中,Pij>1时,表明再制造产品的综合性能优于原品。与此同时,借助于计算的技术因子按式(10)可以预测再制造后产品的价值.

式中,

Cij为第i种技术第j种工艺条件下生成的再制造产品的价值;

Cm为原品的价值;

Pij为第i种技术第j种工艺情况下的技术因子;

a为系数。

②经济因子的计算。假设再制造过程分为n个阶段,每个阶段的支出费用分别为Ck,则全阶段的支出费用为:

式中,a1,a2,a3,a4分别为rijo,mijo,eijo,fijo的权重系数,且满足.建立各评价因素的权重系数:

③环境因子的计算环境因子的评价主要采用黑盒方法,通过对比建立环境因子Eij,其值越小,说明再制造的环境性越好,同时参照相关环境因素的评价,计算环境收益Ceij.

④确定再制造性量值。通过对技术、经济、环境因子的求解,可获得在第i种技术第j种工艺情况下的再制造性量值Rnij.

由此可见,Rnij的值介于0与1之间,值越大,说明再制造性就越好,其经济利润越好。通过反复循环求解,即可求出在有效技术工艺下的最佳再制造性量Rnb.

综上所述,通过再制造性的评价方法,可以确定不同的再制造技术工艺路线,提供不同的再制造方案,计算出最佳再制造性量值,最终确定产品再制造方案。

(2)模糊综合评价法。是借助于模糊集理论对某一废旧产品再制造性进行综合评价的一种方法,该方法的优势在于能用定量的数学方法处理那些对立或有差异、没有绝对界限的定性概念。其核心思想是通过建立因素集→权重集B→评价集V→模糊评价矩阵→整体综合评价得到隶属函数C:

隶属函数值C就是产品的再制造性评价值,与评价集V中的评价范围对照,即可得到产品再制造性的评价等级。

(3)层次分析法(简称AHP)。最早由美国匹兹堡大学T.L.Satty教授提出来,是分析多目标、多准则的复杂系统的有效手段,并能将再制造性的定性分析和定量分析有机结合起来[9]。该方法的核心在于能有效建立起模糊评价与精确评价之间的逻辑关系。其主要参数指标包括:AHL标度、AHL一致性检验,两者相互依存。

3 再制造曲轴毛坯剩余寿命评估技术

再制造生产的对象是达到一定服役年限的产品。再制造前,必须评估废旧零件的损伤程度,预测其剩余寿命,以便筛选出值得再制造的废旧零件。目前预测曲轴毛坯剩余寿命的方法有:

(1)力学方法。该方法通过建立疲劳宏观力学反应量之间关系的理论模型来预测寿命,但预测的寿命结果与工况环境下的实际寿命会有较大差距,因此,实际应用价值并不大。

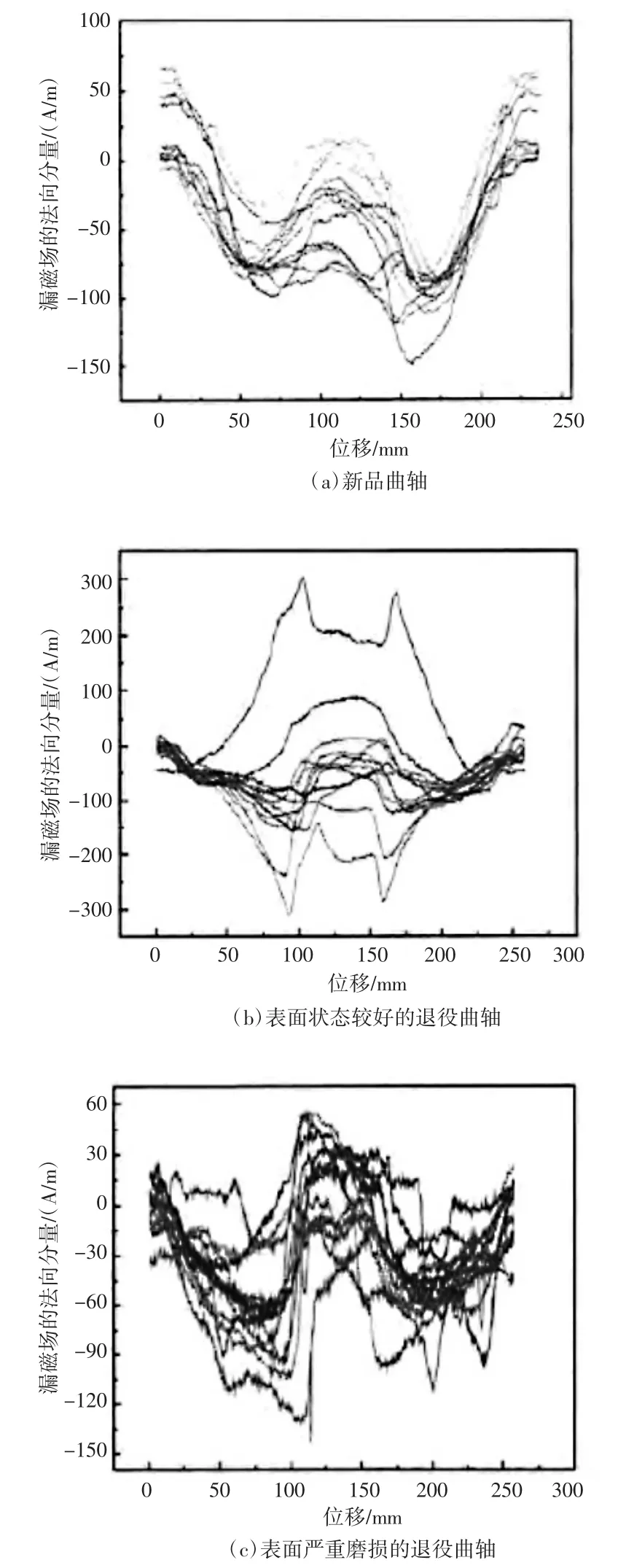

(2)有限元仿真模拟计算法。该方法主要通过建立曲轴有限元模型并结合应力、应变寿命曲线和适当的损伤累积法则,进行构件的疲劳寿命预测。国内外的专家学者在这方面进行了大量的研究与实践,宋守许[10]等提出了强度亢余的概念,利用零部件“设计、服役、再制造”阶段的性能退化规律,提取出表征零部件再制造性的定量指标;刘明生等人[11~13]结合传统的疲劳寿命预测方法、损伤力学和Miner疲劳损伤积累准则提出了曲轴剩余疲劳寿命的计算公式:

式中,

Nr为曲轴的剩余疲劳寿命;

Nmax为最大载荷下的疲劳寿命;

Ne为最大载荷下的当量寿命;

ni为某一给定循环载荷下的实际循环次数。

Ni为某一给定循环载荷下所能承受的最大循环次数。

其曲轴疲劳寿命预测方法如图5所示。

图5 曲轴疲劳寿命预测方法

温海骏[14]等人则通过建立RS-TOPSIS再制造曲轴质量评价模型,得到回收曲轴的质量分类贴近度区间,为快速高效评价再制造毛坯质量提供了一条可靠有效的途径。

(3)无损检测方法。无损检测方法有很多种,下面重点介绍近年新出现的金属磁记忆检测和超声相控阵技术。

1)金属磁记忆技术(MMMT)。该技术最为突出的优势在于可以发现铁磁材料由于隐性不连续造成的应力集中位置,实现早期诊断。董世运等人[15]在该技术应用方面做了有效的探索,其研究成果证实了金属磁记忆技术应用于曲轴寿命评估的可行性,由此提出了磁信号表征疲劳裂纹萌生寿命的计算公式:

式中:系数a、b为由载荷控制的参量。

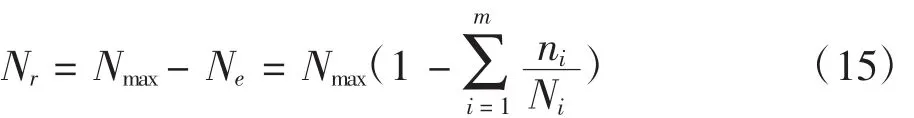

董丽虹[16]等人通过对曲轴应力集中部位采集疲劳损伤过程中的电磁损伤信息进行监测,得出了新品曲轴与废旧曲轴在疲劳试验过程中磁信号的变化曲线(见图6)。

图6 不同曲轴的磁记忆检测信号

随后董丽虹[17]发明了曲轴再制造寿命评估系统及方法。利用该发明可以计算退役曲轴的裂纹面积随疲劳周次的裂纹面积扩展规律,并因此确定退役曲轴的剩余疲劳寿命。

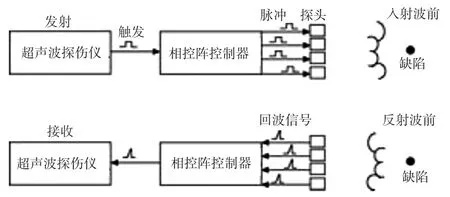

2)超声相控阵技术。超声相控阵换能器的设计基于惠更斯原理。超声相控阵声束的发射和接收过程如图7所示。

图7 超声相控阵信号的发射与吸收过程

闫晓玲等人[18]采用该技术能检测出曲轴裂纹的位置和长度。其检测结果如图8所示。

图8 超声相阵检测结果

4 结束语

(1)曲轴的可再制造性评价方法分为定性评价与定量评价。其中采用费用-环境-性能评价法能比较全面的评价曲轴的可制造性。

(2)针对再制造前曲轴毛坯的检测,采用金属磁记忆技术和超声相控阵技术都有一定的推广、应用前景。

[1]徐滨士.装备再制造工程[M].北京:国防工业出版社,2013.

[2]朱 胜,姚巨坤.再制造技术与工艺[M].北京:机械工业出版社,2011.

[3]WINIFRED LI,CHRISTOPHER AM,GEOFFREY PH,et al. Development of desiagn for remanufacturing guidelines to support sustainable manufacturing[J].Robotics and Computerintegrated Manufacturing,2007,23(6):712-719.

[4]DU Yanbin,CAO Huajun,LIU Fei,etal.An intergrated method for evaluatingthe remanufacturability of used machine tool [J].Journal of Cleaner Production,2012,20(1):82-91.

[5]张国庆,荆学东,蒲耿强,等.产品可再制造性评价方法与模型[J].上海交通大学学报,2005,39(9):1431-1436.

[6]刘赟,徐滨士,史佩京,等.废旧产品再制造性评估指标[J].中国表面工程,2011,24(5):94-99.

[7]Steinhilper R.Productrecycling and eco-design:challenges,solutions and examples[R].International Conferenceon Clean Electronics,1995.

[8]Robot T Lund.The Remanufacturing Industy-Hidden Giant [R].Research Report,1996.

[9]赵焕臣,许树柏,和金生.层次分析法[M].北京:科学出版社,1986.

[10]宋守许,刘明,柯庆镝,等.基于强度冗余的零部件再制造优化设计方法[J].机械工程学报,2013,49(9):121-127.

[11]王青仙.基于有限元分析的柴油机曲轴再制造研究[D].镇江:江苏科技大学,2012.

[12]刘明生.曲轴的可靠性分析及疲劳强度设计探讨[J].装备制造技术,2014,(3):30-35.

[13]张国庆.零件剩余疲劳寿命预测方法与产品可再制造性评估研究[D].上海:上海交通大学,2007.

[14]温海骏,刘长义,刘从虎.基于RS-TOPSIS的再制造曲轴毛坯质量评价方法[J].中国表面工程,2015,28(1):101-108.

[15]董世运,徐滨士,董丽虹,等.金属磁记忆检测技术用于再制造毛坯寿命预测的试验研究[J].中国表面工程,2006,19 (5):71

[16]董丽虹.曲轴再制造毛坯剩余寿命评估技术研究取得重要进展[J].中国表面工程,2013,26(5):126.

[17]董丽虹.曲轴再制造寿命评估系统及方法:中国,2015101422414[P].2015-03-27.

[18]闫晓玲,董晓云,王新月,等.基于超声相控阵的再制造曲轴缺陷检测方法研究[J].现代制造工程,2013(10):20-24.

Evaluation Method of Remanufacturing Automotive Crankshaft

LIU Ming-sheng

(Neijiang Vocational&Technical College,Department of Electrical and Electronic engineering,Neijiang Sichuan 641100,China)

Crankshaft is one of the important parts of the engine.Before implementing the remanufacture,the remanufacture of crankshafts for analysis and evaluation is key to remanufacturing old crankshaft can.Summary introduction the concept related to renewable and main evaluation parameters,summarized the remanufacture of the basic method,residual life assessment techniques and the crankshaft is a necessary discussion.

remanufacturing;manufacturing;evaluation;remaining life assessment;crankshaft

U464.133

A

1672-545X(2016)07-0114-05

2016-04-09

四川省教育厅理工重点课题(14ZA0337)

刘明生(1966-),男,重庆江津区人,本科,副教授,研究方向:机电一体化技术、绿色制造技术。