甘蔗收获机分动箱传动轴失效的有限元分析

李尚平,叶才福,张 彪,杨代云,罗春周

(1.广西民族大学化学化工学院,广西 南宁530008;2.广西大学机械工程学院,广西 南宁530004)

设计技术

甘蔗收获机分动箱传动轴失效的有限元分析

李尚平1,叶才福2,张彪2,杨代云2,罗春周2

(1.广西民族大学化学化工学院,广西 南宁530008;2.广西大学机械工程学院,广西 南宁530004)

分动箱在运行一段时间后,出现了轴承内圈被压坏、轴承滚珠脱落、传动轴键槽崩裂失效等现象。针对现有的甘蔗收获机分动箱传动轴存在的问题,本文以失效最严重的砍蔗剥叶齿轮的动力输出轴为研究对象,对其进行有限元分析。有限元静力学分析结果表明动力输出轴在强度和刚度上满足生产要求;结合虚拟样机技术,仿真分动箱齿轮在平行不同轴情况下的动载荷曲线啮合情况,获得动力输出轴的动载荷曲线,进而加载在动力输出轴上进行有限元瞬态动力学分析,分析结果表明最大应力集中值出现在小轴颈端的键槽处,超出了材料的许用范围,必然造成传动轴的失效。甘蔗收获机分动箱传动轴的有限元分析结果揭示了传动轴失效的原因。

甘蔗收获机;分动箱;传动轴;失效机理;有限元分析

甘蔗是我国制糖的主要原料,而广西作为我国最大的蔗糖供应区域,其甘蔗收获机械化制约着糖业的发展,也一定程度地制约着广西经济的发展。以2011/2012榨季为例,该季度广西甘蔗种植面积1 640亩,产糖量达到了694.28 t,但甘蔗收获机械化程度只有0.09%[1-3]。本文所研究的甘蔗收获机的三大动力系统(砍蔗剥叶系统、换向输送系统、行走系统)均使用液压传动,而分动箱作为发动机和各执行系统的动力传递的桥梁,其作用主要是将发动机的动力合理地分配到各个执行机构,以满足工作需求,是甘蔗联合收割机的核心工作部件,其工作性能的优劣是影响甘蔗联合收割机整机的关键因素。但是当前研制的甘蔗收获机工作过程中,存在着剧烈的振动、使用可靠性不高、零部件使用寿命短等现象,导致了样机不能在田间进行长时间的连续工作,严重地影响了甘蔗的收割速度和整机的使用性能,使得该机型不能在国内外大规模推广应用。

分动箱在运行一段时间后,出现了轴承内圈被压坏、轴承滚珠脱落、传动轴键槽崩裂失效等现象。针对现有的甘蔗收获机分动箱传动轴存在的问题,本文以失效最严重的砍蔗剥叶齿轮的动力输出轴为研究对象,对其进行有限元静力学分析和瞬态分析,分析结果揭示了分动箱传动轴失效的原因。

1 分动箱传动轴工作原理及失效原因初步分析

1.1工作原理

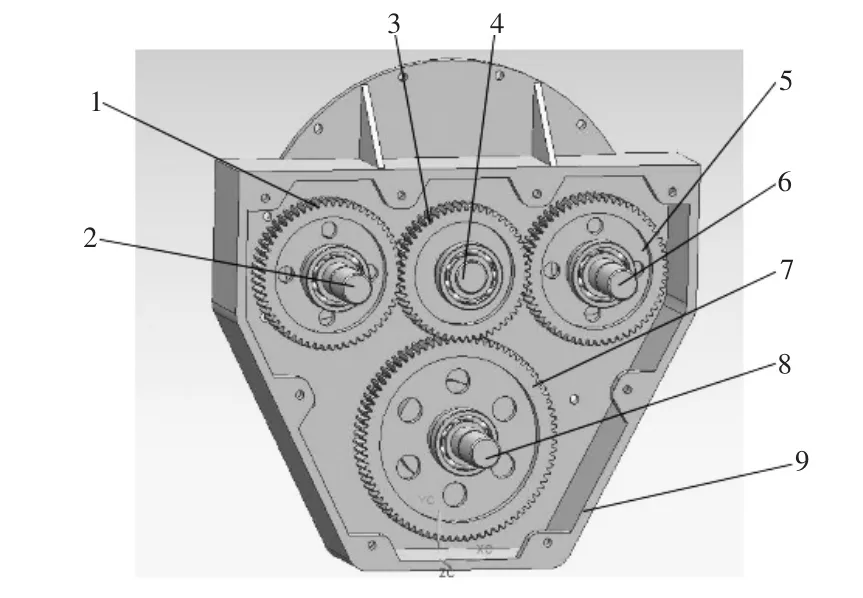

本文研究对象甘蔗收获机动力分配箱主要由箱体、齿轮、传动轴等主要部件构成。本文使用UG软件采用自底向上的建模方法建立分动箱的三维实体模型,如图1所示。分动箱的设计采用的是单输入多输出的方案,即分动箱的动力输入轴直接与发动机飞轮连接,将动力和扭矩通过齿轮传动分别传递到三大动力输出轴中,再通过液压系统将液压能转化成机械能具体分配到各执行部件,完成一系列的动力分配过程,这样设计既降低了成本,也使得动力分配系统的结构更加紧凑,很好地满足了使用的要求。

图1 动力分配箱三维模型总装图

1.2失效原因初步分析

在前期试验过程中,发现动力分配箱在工作过程中,伴随着较大的振动和噪声,工作可靠性不高,传动部件的使用寿命不长。如图2、图3所示,分动箱在运行一段时间后,出现了轴承内圈被压坏、轴承滚珠脱落、传动轴键槽崩裂失效等现象,其中以砍蔗剥叶泵联接的传动部件损害最为严重。

图2 轴承失效图

图3 转轴失效图

轴系不同轴是引起甘蔗收获机分动箱故障频发的主要原因之一。当分动箱的上下级转轴系统出现轴系不同轴时,将会对分动箱的各传动部件造成巨大的危害。经统计[4],在各类旋转机械故障中60%的故障与不同轴有关。现场勘查发现,分动箱传动轴直接存在轴系不同轴的现象,加工误差、装配误差和受载变化等因素都可能造成轴系不同轴。

2 分动箱传动轴有限元静力学分析

砍蔗剥叶泵联接的传动部件损害最为严重,因此本文对动力输出轴Ⅲ进行分析。

2.1动力输出轴Ⅲ理论校核

根据材料力学知识可得[5]:

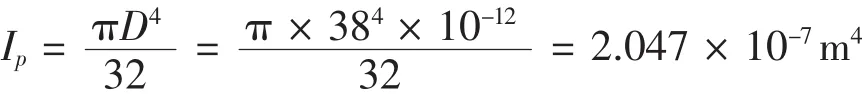

(1)动力输出轴Ⅲ直径为D=0.38 m的圆截面对圆心的极惯性矩:

(2)圆截面的抗扭截面模量为:

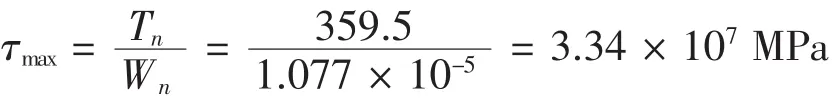

(3)扭矩为Tn=359.5 N·m,圆截面的边缘上切应力达到最大:

(4)圆轴距离为L=0.18 m的两截面间的相对转角:

式中:G为剪切模量,查机械手册可得G=80 GPa.

2.2动力输出轴Ⅲ有限元模型的建立

利用UG中建立的动力输出轴三维模型,通过适当的简化后以Parasolid格式导入到ANSYS中,然后定义材料属性如表1,选择没有转动自由度Solid185单元进行网格划分[6]。添加约束和载荷时,对轴的一个端面施加全约束;对轴另一端面圆周上的所有节点,在节点上施加Y方向也就是周向集中力,端面圆周上总共有n=16个节点,则=1 182.6 N,即每个节点需施加1 182.6 N的力,式中R为轴的半径。

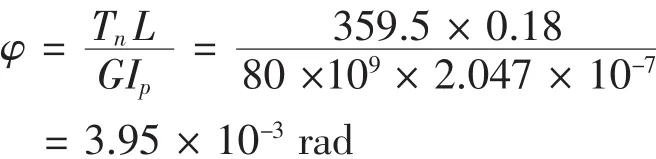

表1 传动轴材料属性表

2.3动力输出轴Ⅲ有限元结果分析

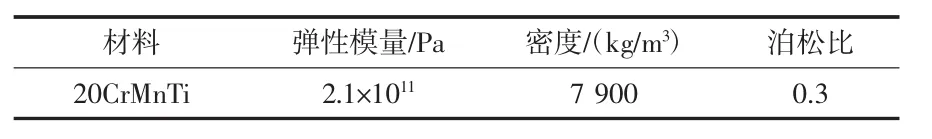

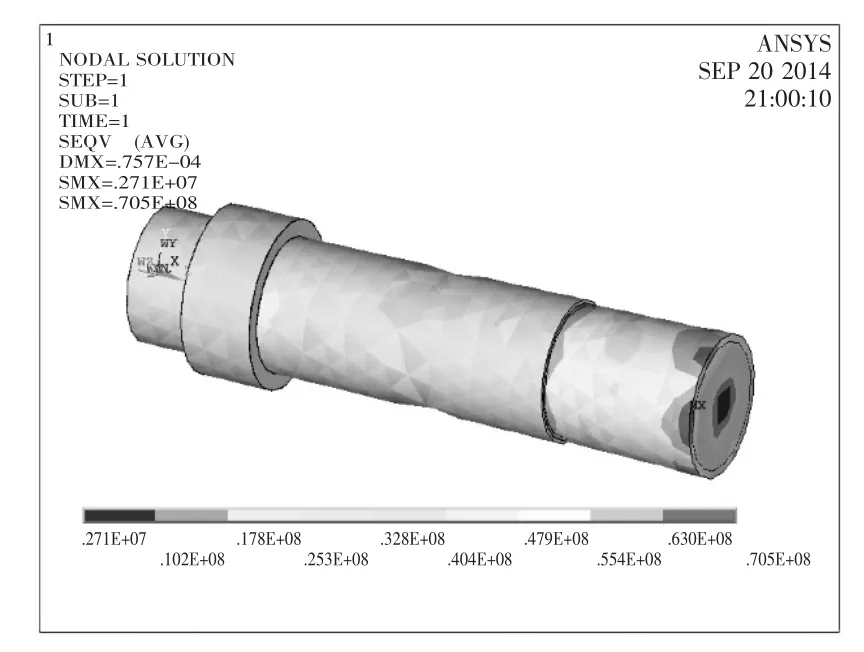

动力输出轴Ⅲ的切应力如图4所示,其切应力最大值为33 MPa,与上述理论计算值33.4 MPa基本符合;查机械设计手册可得20Cr许用切应力[τT]=50 MPa,按扭转强度校核轴的强度,因τ<[τT],故轴的扭转强度满足要求。最大变形Max=0.757E-04 m,对应的转角为,与理论计算值3.95×10-3rad也基本接近。

图4 剪应力的有限元计算结果

通过有仿真结果与理论计算结果对比可以知道,利用有限元手段对输出轴进行校核是可行的。轴因扭转发生的最大变形出现在受扭轴段的外圆面上,形变均匀,说明轴的设计布局合理,最大转角:,根据机械设计手册可知,轴的扭转刚度条件为θ≤[θ],式中[θ]为轴每米长的允许扭转角,与轴的使用场合有关,对于一般传动轴,可取[θ]=0.5~1(°)/m,对于精密传动轴,可取[θ]=0.25~0.5(°)/m;对于精度要求不高的轴,[θ]可大于1(°)/m.由于θmax<[θ],所以输出轴的刚度也能满足要求。

从等效应力云图5可以看出,轴最大应力出现在施加载荷的节点附近,应力最大值为σmax=70.5 MPa,查材料手册可以知道,20Cr的屈服强度为390 MPa,取安全系数n=2.5,则轴的许用应力为[σ]=156 MPa,若按第三、第四强度理论对轴进行校核,因σmax<[σ],所以轴的强度也满足要求。

图5 等效应力云图

3 分动箱传动轴有限元瞬态动力学分析

分动箱启动瞬间,齿轮转速短时间内迅速提升,使得传动轴的瞬态工况比稳态更为恶劣,因此有必要对分动箱传动轴进行瞬态动力学分析。

3.1瞬态载荷的获取

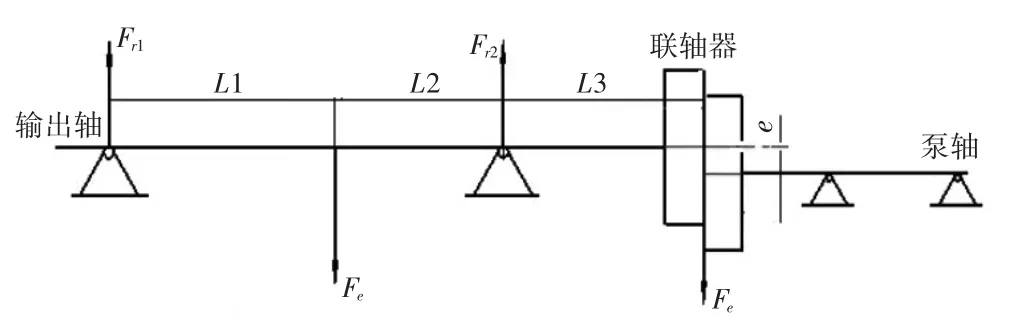

假设分动箱箱体因加工误差、装配误差和受载变化等因素,致使安装完成后,箱体中心轴承孔前后位置在竖直方向上出现不对中偏差。平行不同轴时分动箱动力输出轴受力模型如图6所示。

图6 平行不同轴时动力输出轴受力模型

在输出轴和泵轴联接对中状态良好时,刚性联轴器只受到产生传递扭矩的周向力,根据文献[7]可知,当输出轴和泵轴出现如上所示的平行不同轴的情况时,会使得输出轴上附加一个较大的不同轴力Fe,力计算公式为:Fe=Ke.

式中:K为转轴的刚度,e为两轴不对中量,不同轴力的方向会随转轴的转动时刻在变化着。

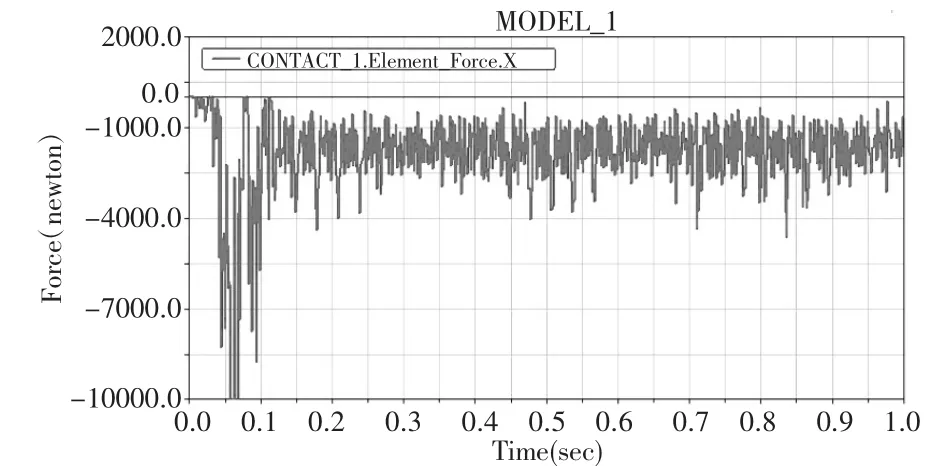

通过理论Fe的过程比较复杂,因此本文采用虚拟样机的方法来模拟分动箱启动时的工况,从而获得传动轴瞬态载荷。将分动箱中心齿轮、砍蔗剥叶齿轮等部件组成的齿轮系统三维模型导入到ADAMS中,动力输出轴和泵轴之间通过联轴器1和联轴器2连接,不对中偏差a=0.5 mm.各个部件施加相应的约束。中心齿轮与地面之间采用step函数施加角速度驱动,模拟中心齿轮启动时转速从0提升到2 200 r/min的工作转速,然后稳定的过程。泵轴施加扭矩为Tn=359.5 N·m.中心齿轮和砍蔗剥叶齿轮直接通过定义接触力来模拟齿轮啮合情况,碰撞刚度系数为9.65×105N/mm3/2.仿真模型如图7所示。仿真时间为1 s,仿真步长为200步。砍蔗剥叶齿轮啮合径向力如图7所示。

图7 砍蔗剥叶齿轮啮合径向力

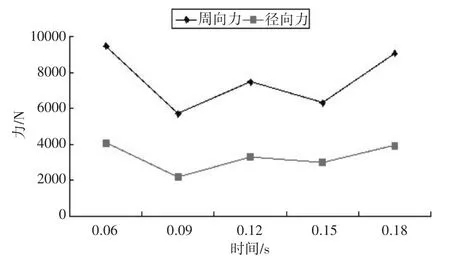

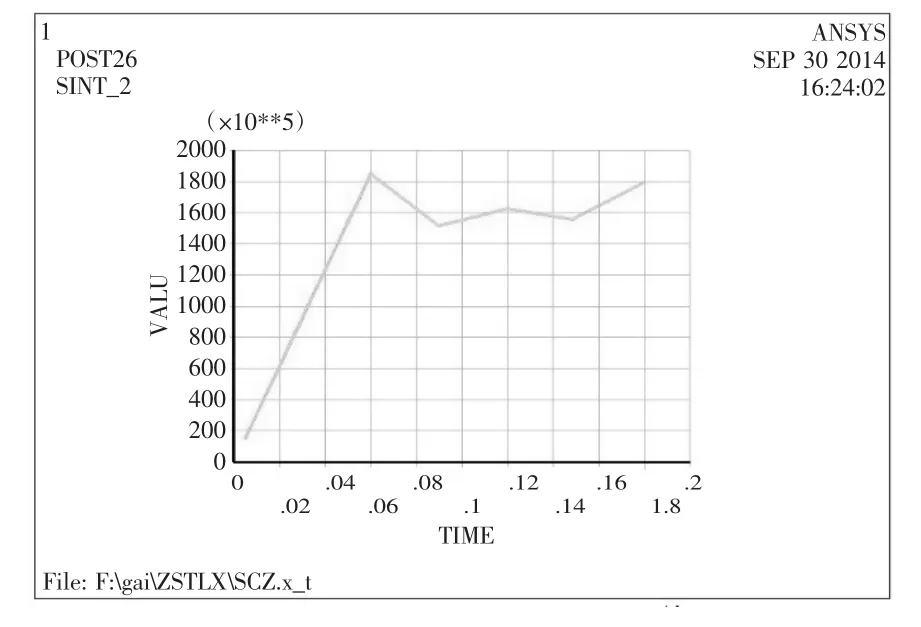

在瞬态分析中,要进行多载荷步的划分来定义载荷的加载历程。现提取ADAMS齿轮啮合仿真结果稳定后的0.06~0.18 s时间段内动载荷曲线进行载荷步的划分,根据已知参数,在既满足计算精度要求和节省计算时间的前提下,将载荷曲线共划分为5步如曲线图8所示,第一步从0.06 s开始,每个步时长为0.03 s,最小积分步长设为0.005 s,载荷步类型选为斜坡,为避免将力施加到节点上引起应力的集中,需将各载荷换算成压强的形式分别施加到对应的键槽上。

图8 动力输出轴动载荷曲线

3.2瞬态动力学结果分析

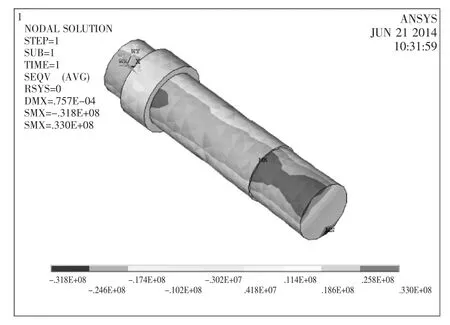

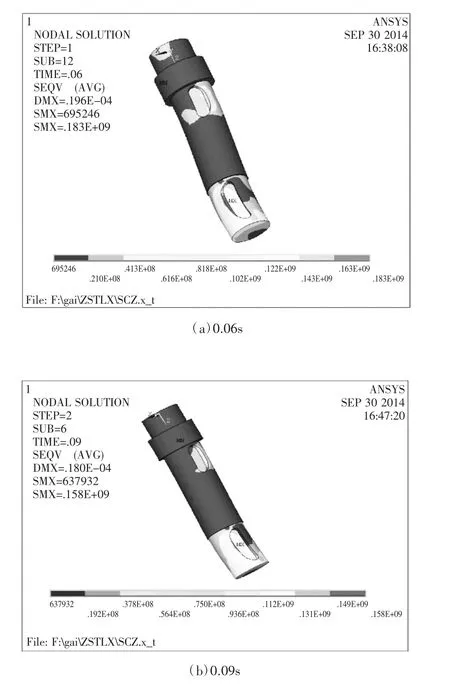

图9为动力输出轴在0.06 s和0.09 s时刻的等效应力云图,从图可以看出,其主要应力分布在各键槽附近,传动轴在受力过程中,即发生了扭转,也出现了弯曲,小轴颈端的键槽处出现了最大应力集中。

图9 瞬态分析各载荷步应力分布图

提取瞬态响应过程中产生应力值最大的第87号节点的应力时间曲线如图10所示,从图10中可以看出,第87号节点在瞬态响应过程中,节点在0.06 s时达到应力最大值σmax=183 MPa,在0.09 s时应力值最小σmax=158 MPa;动力输出轴材料为20Cr,许用应力为[σ]=156 MPa,所以在整个瞬态分析过程中,该节点的应力值都超过了材料的许用应力,所以必然会引起键槽处出现裂痕,直至崩裂失效。

图10 第87号节点应力—时间曲线

4 结束语

通过对分动箱传动轴进行有限元静力学分析和瞬态分析,可以得出分动箱传动轴失效的原因包括以下几个方面:

(1)传动轴轴系不同轴。通过提取ADAMS在齿轮轴不平行情况下啮合得到的动载荷曲线,对动力输出轴进行瞬态响应的分析中可以知道,加工和装配产生的误差是分动箱传动轴失效的主要原因。齿轮传动系统的传动精度达不到要求,转子间联接出现的不对中,常常是传动部件非正常损害、使用寿命不长的主要原因。

(2)甘蔗收获机启动、停机工况。由ADAMS啮合仿真可以知道,在齿轮开始啮合瞬间,各齿轮之间会有一个较大的冲击,啮合力也会大幅度增加,甚至达到了正常工作时的5-7倍,键槽处的应力值也会大幅度增加,所以若是轴的强度设计裕量不足,在发动机反复启动停机的工作状态下,很容易产生裂纹。

(3)应力集中。键和键槽的加工、装配都难达到理想精度,其中的误差会导致轴的受力面出现应力集中,应力的集中加快了材料的屈服断裂。

(4)加工工艺不达标。轴的热处理工艺达不到要求,加工出来的轴本身存在内部缺陷。

[1]区颖刚.2011年甘蔗机械化年度报告[M].山西:国家甘蔗产业技术体系设施与设备研究室,2011.

[2]广西力争3年内突破甘蔗收获机械化瓶颈.http://www.gx. cei.gov.cn/gxjj/xwtj/[EB/OL].2013-02-24.

[3]刘庆庭.我国整秆与切段2种甘蔗收获方式发展历程与前景分析[J].甘蔗糖业,2013,(06):45-55.

[4]安学利.刚性联接平行不对中转子系统振动特性[J].中国电机工程学报,2008,4(11):77-81.

[5]单辉祖.材料力学[M].北京:高等教育出版社,2009.7.

[6]张洪才.ANSYS 14.0理论分析与工程应用实例[M].北京:机械工业出版社,2012.

[7]林远东.偏心质呈引起旋转系统振动的动力学研究[J].机械设计与制造,2008,(5):29-30.

FiniteElementAnalysisofFailureMechanismof

SugarcaneHarvesterTransferCaseTransmissionShaft

LI Shang-ping1,YE Cai-fu2,ZHANG Biao2,YANG Dai-yun2,LUO Chun-zhou2

(1.College of Chemistry and Chemical Engineering,Guangxi University For Nationalities,Nanning 530008,China;2.College of Mechanical Engineering,Guangxi University,Nanning 530004,China)

Transfer case after operation for a period of time,the bearing inner ring is shedding crushing,ball bearing,the drive shaft keyway cracking failure phenomenon.In view of the problems existed in the axle of existing sugarcane harvester transfer gear transmission.In this paper,the failure of the worst cutting sugarcane peeling leaf gear of the power output shaft as the research object,the for finite element analysis.Finite element static analysis results show that the power output shaft in strength and stiffness to meet the need of production,combined with the virtual prototype technology,simulation transfer case gear in different parallel axis of dynamic load curve mesh,the power output shaft of dynamic load curve and loading on the power output shaft were finite element transient dynamic analysis.Analysis results show that the maximum stress focus appears at the end of the neck of a small shaft keyway place,beyond the material allowable range.As a result,the transmission shaft failure.Sugarcane harvester transmission shaft of the transfer case of finite element analysis results reveal the causes of shaft failure.

sugarcane harvester;transfer case;transmission shaft;failure mechanism;finite element analysis

TH16;S225.5.3

A

1672-545X(2016)07-0001-04

2016-04-13

国家自然科学基金资助项目(E050303);广西制造系统与先进制造技术重点实验室开放课题(11-031-12S04)

李尚平(1956-),男,广西博白人,教授,博士生导师,研究方向:先进制造技术及CAD/CAM;叶才福(1990-),男,江西赣州人,硕士研究生,研究方向:先进制造技术及CAD/CAM。