高固体分飞机蒙皮涂料的施工

薛玉华,步明升,阮润琦,王 黎,汪 威,刘 志,郭年华

(海洋化工研究院有限公司,海洋涂料国家重点实验室,山东青岛 266071)

高固体分飞机蒙皮涂料的施工

薛玉华,步明升,阮润琦,王黎,汪威,刘志,郭年华

(海洋化工研究院有限公司,海洋涂料国家重点实验室,山东青岛 266071)

在施工高固体分飞机蒙皮涂料过程中,合理选择表面处理、喷涂设备、涂料调配、喷涂方式等,是涂膜获得良好性能的关键。在此对飞机蒙皮高固体分涂料的关键施工点加以介绍。

为了满足客户所提出的对涂料性能的各种要求,采用羟基丙烯酸树脂与聚酯树脂合理复配并科学选择固化剂、颜填料、助剂及施工工艺所研制的脂肪族聚氨酯面漆具有以下特点

高固体分,飞机蒙皮涂料,施工

随着全球环保要求日益增高,以及国际装饰涂料市场对VOC(涂料中的有机挥发物含量)的限制,使用低溶剂低污染的涂料已成为大势所趋,特别是低溶剂的高固体分涂料发展最快、应用最广。近年来,更是扩展到航空制造和维修领域,如Boeing、 Airbus等公司的飞机上广泛使用了PPG Aerospace、 AKZO NOBEL等公司的高固体分航空涂料[1-3]。

高固体分航空涂料,具有固含量高、表面张力较大、对基材的润湿能力较差、粘度较大等特点,所以在施涂过程中,如何从表面处理、喷涂设备、涂料调配、喷涂方式等方面进行合理选择,是涂膜获得良好性能的关键。结合实际操作经验,在此对飞机蒙皮高固体分航空涂料的关键施工点加以介绍。

1 涂装前表面处理

表面处理分涂装前对底材的表面处理和涂装过程中对底涂的处理两类。

(1)对飞机蒙皮底材的表面处理

主要工序有用温水冲洗去除残余脱漆剂、溶剂清洗油脂、表面氧化、砂磨表面、用与涂料配套的专用清洗剂精洗表面并干燥。一般铝合金基材表面清洗后,用阿洛丁或铬酸表面氧化处理,而钛合金板和不锈钢板基材,先进行碱洗除油之后,再进行打磨处理。处理过的表面应洁净、无污染,保证30s水膜连续不分岔,且建议在24h以内涂上底涂,否则重新考虑清洗、表面氧化等工序。表面处理的好坏直接影响到涂层附着力和涂层质量。

(2)涂装过程中对底涂的处理

底漆上面漆常温应在其干燥至可粘胶带但不超过72h范围内进行,超过72h,应该对底涂进行重新活化细致打磨处理。现在普通采用加温固化的方法,加温要严格按照厂家的加温工艺进行,避免底涂的过度烘烤导致其完全固化,与面漆的结合能力变差。过度烘烤完全固化后务必对底涂进行重新活化细致打磨处理,尤其当面漆表面有缺陷需要修补时,此时面漆已经完全的固化,修补需要打磨处理。打磨应当用320目细砂纸轻轻地砂磨,用柔性溶剂如异丙醇等去除表面的灰尘,然后用软布擦干,不要让溶剂在表面干燥。此过程中的砂磨和溶剂擦拭,主要是提高面涂对底涂的浸润能力,除去底涂表面的灰粒和污染[4-5]。

2 喷涂设备

高固体分涂料对喷涂设备的选用和操作要求严格,能否获得好的雾化效果以及良好的表面状态是喷涂设备的选用和操作的最终标准。高固体分涂料可选用普通空气喷涂、静电喷涂、静电空气辅助喷涂、高压无气喷涂等多种类型喷涂设备,但现在工厂中由于零件的复杂多样,普遍采用普遍空气喷涂的方法,但个别的工厂整机喷涂开始向静电喷涂的方法转变。不同类型喷枪有不同的喷嘴尺寸和压力设定。普通空气喷涂以喷枪喷嘴尺寸1.2mm~1.5mm、喷枪雾化压力2bar~3bar为宜。静电喷涂以喷枪喷嘴尺寸1.2mm~1.5mm、进流量压力2bar~3bar、出流量压力0.5bar~1bar、喷枪雾化压力3bar~4.5bar为宜。操作时,喷枪应匀速移动,距离适中,垂直于涂装面喷涂。涂装过程中,手臂应该保持稳定以确保每一部分都喷涂了相同量的涂料。

3 涂料调配

高固体分涂料一般由基料、固化剂、稀释剂三部分组成。由于高固体分涂料其固体含量的增高,内部分层现象尤为严重,要想混合均匀,减少或避免小胶粒的存在,就必须充分搅拌,同时延长搅拌时间,建议采用高速搅拌机或者震荡机,飞机涂料对漆的表面状态要求非常高,建议喷涂前进行过滤,过滤网的目数建议在240目以上。配漆前,应仔细的阅读产品的说明书,按照产品的混合比例进行调配,稀释剂根据产品的施工粘度适量加入,粘度过低容易引起流挂,粘度过高又容易引起橘皮,一般产品的施工粘度在12s~25s之间,三组分混合要充分地搅拌均匀并适当地熟化,混合不均的话,容易造成漆自身性能的下降,如耐介质性。涂料的调配量要充分考虑喷涂面积、干燥时间、喷涂时间以及壶装寿命等,由于高固体分涂料壶装寿命相对较短,所以混合好后应尽可能快地用掉,刚混合好的物料有最好的外观效果。高固体分涂料在有效期末期,粘度会有明显上升,喷涂后湿边时间很短,因之会产生大量橘皮。一般情况下,应根据涂料的有效覆盖率,分别调配各道涂层所需的涂料用量。新搅拌涂料的流动性比放置久的涂料要优良得多,尽量不要把新旧涂料混合。

4 喷涂方式

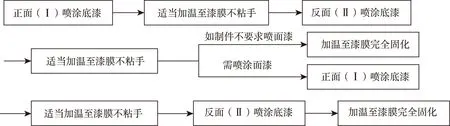

飞机蒙皮高固体分涂料最佳的喷涂方式是底涂一道、面涂一道、底面涂分开涂装。“湿碰湿”喷涂,底面结合的牢固,同时也可有效缩短涂漆时间,提高工厂的生产效率。但在飞机工件实际生产过程中,“湿碰湿”喷涂有一定的局限性,主要体现在对涂层厚度控制上以及工件双面喷涂上。现在飞机为了提高其载重量,想尽办法来减轻飞机的重量,对涂层的厚度控制的非常严格。在施工过程中,对底漆的喷涂厚度一般控制在15μm~25μm之间,而面漆的厚度一般控制在25μm~35μm之间,总厚度不超过60μm,每一件工件都要实际记录底漆的厚度及总厚度,“湿碰湿”喷涂会造成对底漆的厚度控制不严。飞机零件一般都是双面喷涂,且每面都上底面漆。“湿碰湿”喷涂会造成一面底面漆喷涂完后,再上另一面时,底漆会不可避免的虚到第一面,造成工件的表面状态不完美,有瑕疵。现在工厂工件喷涂流水线一般采用“底底面面”喷涂方法,即一面底漆,另一面底漆,一面面漆,另一面面漆的喷涂方法,中间过程采用加温固化的方式,提高生产效率,实现工件的翻面以及测厚。采用中间过程加温固化的方法,也

同时减少了空气中污染物对漆膜的污染,漆膜具有良好的表面状态。图1是飞机蒙皮高固体分航空涂料在各厂家双面喷涂普遍采用“底底面面”喷涂方法。

图1 “底底面面”施工方法

5 结语

作为代表航空涂料发展趋势的高固体分涂料,从表面处理、喷涂设备、涂料调配、喷涂方式等方面进行合理选择,是涂膜获得良好性能的关键。

[1] 杨南胜.飞机蒙皮高固体分航空涂料的涂覆[J]. 中国涂料,2006,21(6):39-41.

[2] 王黎,刘志,薛玉华,等.飞机涂料发展现状[J].涂料工业,2012,42(12):68-71.

[3] 于献,周如东,王李军,等.航空用聚氨酯面漆的研制[J].上海涂料,2014,52(12):1-7.

[4] 薛玉华,黄智勇,步明升,等.聚氨酯涂料与环氧底漆配套性研究[J].材料导报,2013,(2):234-236.

[5] 薛玉华,阮润琦,步明升,等. 具有良好修补性的聚氨酯面漆的研制[J].合成材料老化与应用,2015,44(6):53-56.

Construction of High Solid Aircraft Skin Coating

XUE Yu-hua,BU Ming-sheng,RUAN Run-qi,WANG Li, WANG Wei,LIU Zhi,GUO Nian-hua

(Marine Chemicals Research Institute,State Key Laboratory of Marine Coatings,Qingdao 266071,Shandong,China)

In the process of construction of high solid aircraft skin coating,reasonable selection of surface treatment,spraying equipment,paint mixing,spraying,etc.,is the key to obtain good performance of the coating. In this paper,the key construction points of high solid aircraft skin coatings were introduced.

high solids,aircraft skin coating,construction

TQ 613.3