搅拌桨结构参数对混合效率的影响

逄启寿,徐 金,王海辉,罗 松

(江西理工大学 机电工程学院,江西 赣州 341000)

搅拌桨结构参数对混合效率的影响

逄启寿,徐金,王海辉,罗松

(江西理工大学 机电工程学院,江西 赣州 341000)

混合效率是评价搅拌桨性能高低的一个重要指标,可以综合反映功率消耗与混合时间的影响。文章采用钨清液萃取搅拌槽作为模型,运用计算流体力学CFD软件FLUENT模拟了双层双叶片搅拌桨在搅拌桶内的混合过程,分析了桨叶直径、叶片角度、层距、下桨叶离搅拌桶底部距离四个结构参数对搅拌功率、混合时间以及混合效率三个指标的影响,计算结果表明桨叶直径对三个指标的影响最大,其次是桨叶角度,下桨叶离搅拌桶底部的距离对三个指标影响最小,故在设计搅拌桨时应该首先考虑桨叶直径和叶片角度。

混合效率;搅拌功率;混合时间;结构参数;搅拌桨

多层桨搅拌混合设备因其较单层搅拌桨具有更高的混合效率而广泛应用于多个工业过程中,目前虽然对多层桨已经有很多试验和理论研究,但多数研究的是单因素下的组合桨的搅拌特性,对多因素下的搅拌特性研究非常少。文献[1]研究了直斜组合桨不同安装顺序对搅拌槽内物质扩散的影响。文献[2]研究了双层平直叶桨、双层45°折叶涡轮桨和两者组合桨在搅拌槽内的流动混合特性。文献[3]验证了组合搅拌桨可以增强搅拌槽内流体宏观不稳定性。文献[4-6]分别对双层Rushton桨搅拌槽的内部混合过程,双层六直叶桨在高黏非牛顿流体中的混合时间以及三层组合桨搅拌槽内的流场进行了研究。

研究利用CFD软件模拟双层双叶片搅拌桨在钨清液萃取搅拌槽的搅拌混合过程,得到桨叶直径、叶片角度、层距、下桨叶离搅拌槽底部的距离四个结构参数下的搅拌功率、混合时间以及单位体积混合能,并分析四个结构参数对钨清液萃取搅拌槽混合效率的影响,为钨清液的萃取搅拌设备的设计提供理论基础。

1 几何结构及网格划分

模拟所采用的模型是钨清液萃取搅拌槽,该搅拌槽是弧形底的圆桶,桶径D=3 000mm;桶高H= 3 000mm,有效液面高度Hl=2 800mm;桨叶宽度b= 120mm;内部有4块挡板,离桶壁距离S=50mm,挡板宽度Wb=250mm;搅拌桨为双层双叶片桨。搅拌槽的结构示意图如图1。

图1 搅拌装备内部结构几何图Fig.1 Internalstructureofm ixing tank

本文利用Mixsim参数化建模的方式建立搅拌桶的三维整体结构,导入GAMBIT软件中采用非结构化网格方式划分网格,同时将桨叶旋转区域与外部桶体静止区域分开划分,并对搅拌旋转区域内网格进行适当加密。

2 模拟参数与计算方法

2.1参数选取

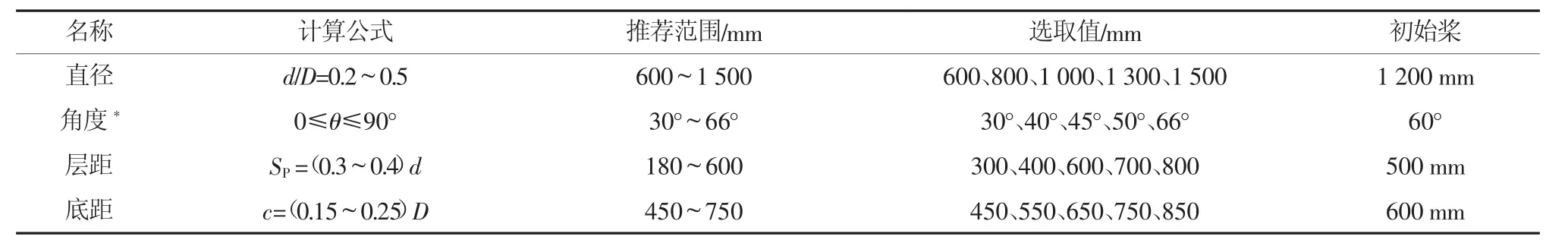

研究将分析四个结构参数对混合效率的影响:桨叶直径d、叶片角度θ、下桨叶离搅拌桶底部距离c、层距Sp作为研究的变量。各变量取值以初始桨叶各结构尺寸作为基础并结合多层桨叶设计尺寸推荐公式,计算出各变量选取范围,在参考该范围区间对每个变量选取五组数据进行模拟,分析各变量对混合效率的影响。模拟计算时只有一个变量发生变化,其他变量保持初始桨的值。各变量选取计算公式及选取值,如表1。

表1 搅拌桨参数选取值Tab.1 Param etersof stirring paddle

2.2单位体积混合能计算

在搅拌混合中,单位体积混合能Wr用来表示混合效率,是综合评价搅拌器搅拌性能的重要指标,它是单位体积搅拌功率Pr和混合时间θm的乘积[7],在流体介质相同的情况下,单位体积混合能越小,则该混合效率越高,即搅拌器搅拌性能越好。单位体积混合能的计算公式如式(1):

式中:Pr为单位体积搅拌功率,W/m3;θm为混合时间,s;V是搅拌槽的有效容积,m3。

搅拌功率Pr的计算公式为:

式中:M为扭矩,N·m,可以在数值模拟计算中得出;N为转速,r/min;。

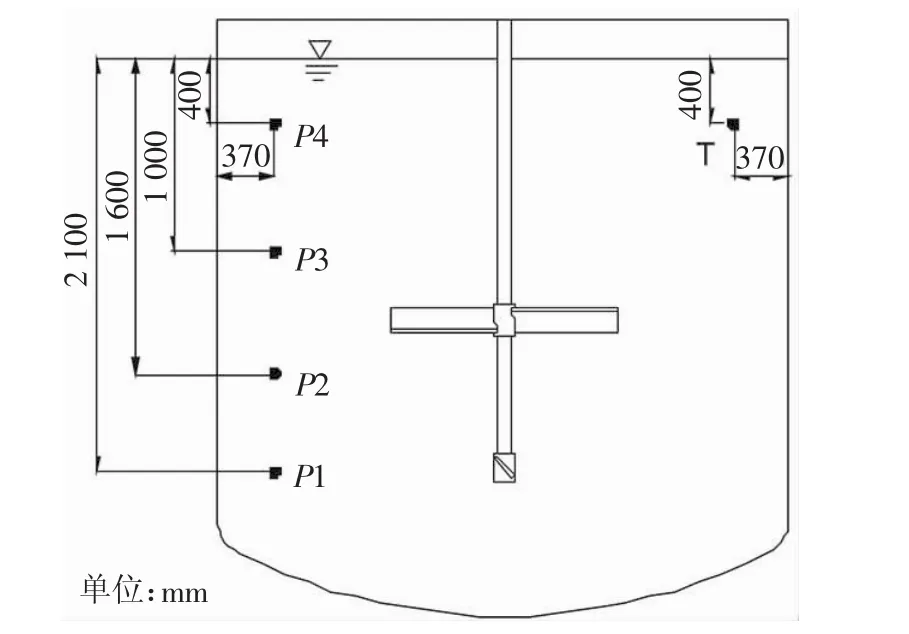

混合时间θm是通过监测槽内设定的监测点的浓度达到最终稳定的浓度值的±5%的时间来确定的[8],最终混合时间采用的是监测点中最大混合时间。本文采用液面加料的方式,模拟时将示踪剂加入点选取为靠近液面的一点T。监测点共选取四处(图2),各监测点离桶壁距离相等且位置处于相邻两挡板之间,直角坐标系下各点坐标如下:P1(x=-800, y=-800,z=700)、P2(x=-800,y=-800,z=1 200)、P 3 (x=-800,y=-800,z=1 800)、P4(x=-800,y=-800,z=2 400),坐标原点位于桶底圆顶处。

图2 监测点与加料点位置示意图Fig.2 Sketchm ap of themonitoring siteand feeding site

3 结果与讨论

3.1搅拌功率分析

试验通过模拟仿真得到转速为75 r/min下的力矩结果,根据公式(2)计算出分别以桨叶直径、层距、叶片角度、下桨叶离搅拌桶底部距离作为变量时的搅拌功率,各变量选取五组值,运用MATLAB绘图如图3。

由图3分析可知,各变量对搅拌功率的影响程度及规律均不相同。其中,直径对搅拌功率的影响最明显,随着直径的增加,功率增加了两个数量级,由原来的两位数变为五位数,并且呈指数函数方式增长,在直径超过1 200mm时,功率增加速度过快,这是因为桨叶直径呈倍数增长,使桨叶末端线速度呈倍数增长,单位时间排出的流体也呈倍数增加,而最终导致功率以次方形式增长;层距对搅拌功率的影响较弱,虽然在层距逐渐拉大的情况下,功率呈折线式增加且在速度上有逐渐减弱的趋势,但是功率增加跨度比较小,范围都在7 000W到8 000W之间,这是因为随着层距的逐渐拉大,两层桨叶的相互作用逐渐减弱,当层距超过直径的0.5倍时连接流出现“断层”,各层搅拌桨单独作用,需要的剪切力更大,搅拌功率更大;桨叶角度对搅拌功率的影响较明显,随着桨叶角度的增加,功率呈正比例函数方式增加,增加跨度相对较大,这是因为随着桨叶倾斜角度的增加,轴向流逐渐变为径向流,平均径向速度增加,叶片剪切力变大,导致功率消耗增加。底距对搅拌功率的影响不明显,随着底距增加功率总体处于7 600W与7 650W之间,波动范围较小,在波动范围内有略微的先减后增的趋势,总体上底距对于功率基本无影响,这与文献[9-10]所得到的离底距离对于功率影响较小的结论一致。

图3 各变量与功率关系曲线图Fig.3 Relationship between variablesandm ixing power

3.2混合时间的分析

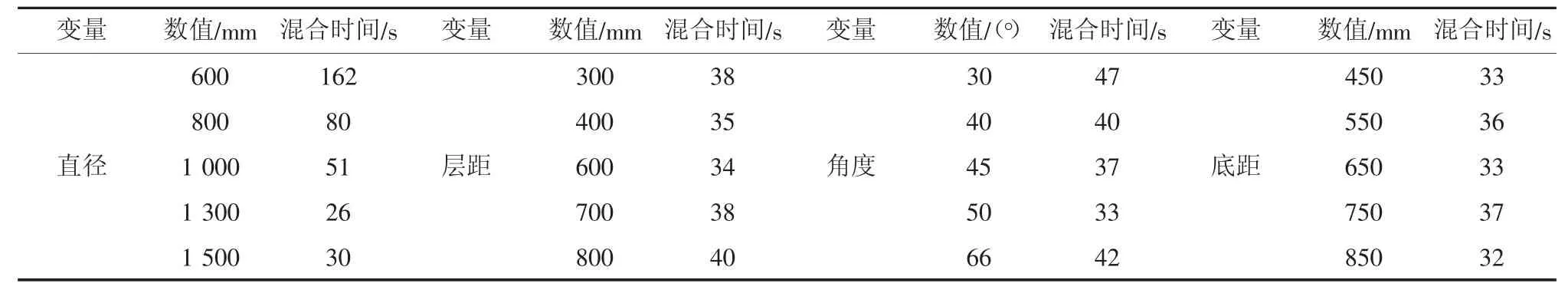

选用NaCl作为示踪剂,采用动量守恒方程和能量守恒方程分开求解的方法。该方法是先在稳态条件下求解动量方程得到流动场,待流场稳定后将得到的流场信息结果作为计算初值代入非稳定求解过程中,并锁定速度、湍流动能等的输运方程,计算时通过单独求解质量浓度组分输运方程,得到各时刻下槽体内各区域浓度值,通过对监测点浓度进行监测就可以得到最终混合时间,如表2。

由表2可以看出,直径的增大能非常有效地缩短混合时间,直径从600mm增加到800mm时混合时间缩短最快,但最终混合时间并未随着直径增加而一直减小,说明直径对混合时间的缩短作用仅在一定尺寸范围内。随着层距的增加最终混合时间呈现先减小后增大的“波谷”状,则设计搅拌桨时层距应该在“波谷”附近取值。在角度影响下所得到的最终混合时间作用规律类似直径变化产生的效果,但是没有直径对其缩短效果那么明显,角度对混合时间缩短作用同样存在着一个范围。底距对混合时间的影响不明显,而且最终混合时间随底距的变化出现小幅的上下波动,没有明显的规律。

表2 各变量下的混合时间Tab.2 M ixing timeof differentvariables

3.3单位体积混合能的分析

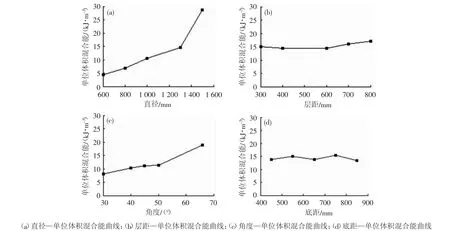

研究使用的搅拌槽有效容积为18.34m3,通过公式(1)可计算得出各变量下单位体积混合能及其关系折线图,如图4。

在单因素变化下,单位体积混合能波动范围越大,则该因素对混合效率的影响程度越大。从图4中可以看出,对混合效率的影响程度直径>角度>层距>底距。单位体积混合能随着直径的增加而明显的增加,其变化的范围接近25 kJ/m3是所有变量中对混合效率影响程度最大的。其中,直径从1 300mm增加到1 500mm时单位体积混合能增长接近15 kJ/m3,占总体变化的3/5,说明在超过1 300mm时单位体积混合能由于增长太快而使混合效率迅速下降,因此直径应该控制在小于1 300mm的范围内。同样单位体积混合能随叶片角度的变大而递增,但递增趋势较直径因素弱,角度在50°~66°之间的单位体积混合能递增速度要明显高于30°~50°之间的递增速度,由此可以得出折叶角度在小于50°时,搅拌槽单位体积混合能增长较慢,可以保持一个较高的混合效率。在层间距拉开下,单位体积混合能总体呈现先减小后增大的趋势,但减小的幅度小于增加的幅度,其中层间距在400~600mm之间时单位体积混合能较小,具有较好的混合效率。底距对单位体积混合能的影响不明显,而且底距与单体积混合能的关系也不像其他变量下的折线,有明显递增或递减的趋势,而是趋势很弱的上下波动式的“M”状。

图4 各变量与单位体积混合能关系曲线Fig.4 Relationship between different variab lesandm ixing energy of 1 000 litresm ixture

4 结论

(1)搅拌功率是评定一个搅拌系统好坏的重要参数之一。直径对搅拌功率的影响最明显,随着直径的增加功率呈指数方式增加;角度对功率的影响仅次于直径,随角度的增加,功率呈正比例函数增加,二者是钨清液萃取搅拌器设计时主要考虑的两个因素。

(2)搅拌混合时间与单位体积混合能是评价搅拌器性能的两个指标,分别代表混合速率与混合效率。直径在超过1 300mm时,单位体积混合能与混合时间增加,搅拌器性能评价较差,而当直径小于1 000mm时,虽然单位体积耗能较小,但混合时间较长,这在实际生产当中显然是不利的。

(3)本研究主要是通过控制变量的方式,得到在单变量变化作用下,对搅拌槽的混合效率在影响程度上分别是直径>角度>底距>层距,而在多因素综合作用下是否有相同结论还需要进一步分析。

[1] 逄启寿,罗松,徐金.直斜组合桨叶片不同位置顺序的流场数值分析[J].机械设计与制造,2016(4):234-237.

PANG Qishou,LUO Song,XU Jin.Numerical simulation of flow field in straight and inclined impeller blades in different position sequence[J].Machinery Design&Manufacture,2016(4):234-237.

[2]党林贵,郭淑雪,王定标,等.不同组合桨搅拌器搅拌特性的数值研究[J].郑州大学学报(工学版),2013,34(3):59-63.

DANG Lingui,GUO Shuxue,WANG Dingbiao,et al.Numerical studyofmixingcharacteristicsin stirred tankswith differentimpeller combinations[J].Journal of Zhengzhou University(Engineering Science),2013,34(3):59-63.

[3] 刘作华,唐巧,王运东,等.刚柔组合搅拌桨增强混合澄清槽内流体宏观不稳定性[J].化工学报,2014,65(1):78-86.

LIU Zuohua,TANG Qiao,WANG Yundong,et al.Enhancement of macro-instability in mixer-settler with rigid-flexible impeller[J]. CIESC Journal,2014,65(1):78-86.

[4]PANCM,MIN J,LIU XH,etal.Investigation of fluid flow in a dual rushton impeller stirred tank using particle image velooimetry[J]. Chinese JournalofChemical Engineering,2008,16(5):693-699.

[5] 童鸣,赵静,李志鹏,等.组合桨层间距对搅拌槽内流动特性的影响[J]北京化工大学学报(自然科学版),2010,37(6):23-28.

TONG Ming,ZHAO Jing,LIZhipeng,et al.Investigation of fluid flow inamulti-impellerstirred tank usingparticle imagevelooimetry [J].Journal of Beijing University of Chemical Technology(Natural Science),2010,37(6):23-28.

[6] 梁颖娜,高殿荣,拜亮.双层桨搅拌槽内层流流场和混合时间的数值模拟[J].机械工程学报,2015,51(16):185-195.

LIANG Yingna,GAO Dianrong,BAI Liang.Numerical simulation of the laminar flow field andmixing time in stirred tankwith double layer impeller[J].Chinese Journal of Mechanical Engineering,2015,51(16):185-195.

[7] 龚姚腾,曾令挥,肖顺根.不同搅拌形式对稀土萃取槽内搅拌效果的影响模拟分析[J].湿法冶金,2009,28(108):49-52.

GONGYaoteng,ZENG Linghui,XIAOShungen.Simulation analysis on stirringeffectivenessofdifferentstirring paddle in rareearth extraction tank[J].HydrometallurgyofChina,2009,28(108):49-52.

[8]栾德玉,段虎,周慎杰,等.双层桨搅拌假塑性流体混合特性的数值模拟[J].化学工程,2014,42(3):39-43.

LUAN Deyu,DUAN Hu,ZHOU Shenjie,et al.Numerical simulation on mixing characteristics of pseudoplastic fluid in dual-impellerstirred tank[J].ChemicalEngineering,2014,42(3):39-43.

[9] 周勇军,卢源,陈明濠.改进型INTER-MIG搅拌槽内固液悬浮特性的数值模拟[J].过程工程学报,2014,14(5):744-750.

ZHOUYongjun,LUYun,CHENMinghao.Numerical simulation of solid-liquid suspension characteristics in a stirred tank with improved INTER-MIG impeller[J].The Chinese Journal of Process Engineering,2014,14(5):744-750.

[10]赵洪亮,张延安,张超,等.改进Intermig桨种分槽搅拌性能的数值模拟[J].过程工程学报,2011,11(1):15-19.

ZHAOHongliang,ZHANGYan’an,ZHANGChao,etal.Numerical simulation ofmixing performance in seed precipitation tank with an improved intermig impeller[J].The Chinese Journal of Process Engineering,2011,11(1):15-19.

Effects of Structure Parameters of Stirring Padd le on M ixing Efficiency

PANGQishou,XU Jin,WANGHaihui,LUOSong

Faculty ofResourceand Environmental Engineering,JiangxiUniversity of Scienceand Technology,Ganzhou 341000,Jiangxi,China)

Showing the influence of power consumption and mixing time,the mixing efficiency is an important indicator while evaluating the performance of the impeller.The computational fluid dynamics(CFD)package FLUENT 6.0 was used to simulate the mixing process in stirred tank with double impeller.The influences of structure parameters,such as paddle diameter,angle and layer distance,the distance between lower paddle and bottom of the tank onmixing power,time and efficiencywere analyzed.The results showed that the paddle diameter has the largest impact on these three indicators;the second largest is the paddle angle;the distance between lower paddle and tank bottom has the least impacton them.Therefore,diameterand angle should be considered firstwhile designing a paddle.

mixingefficiency;mixing power;mixing time;structure parameter;stirring paddle

TQ051.7

A

10.3969/j.issn.1009-0622.2016.04.014

2016-04-27

逄启寿(1963-),男,山东潍坊人,教授,主要从事机械制造与冶金设备的研究。