内机匣故障对燃烧室性能影响的数值与试验研究

王文波,岳 明,金 捷

(北京航空航天大学能源与动力工程学院,北京100191)

内机匣故障对燃烧室性能影响的数值与试验研究

王文波,岳明,金捷

(北京航空航天大学能源与动力工程学院,北京100191)

为了研究内机匣故障对燃烧室性能的影响,在对某回流燃烧室的正常件及小弯管有裂缝故障件进行试验的基础上,通过可实现的k-ε湍流模型、颗粒随机轨道模型、火焰面模型和K undu化学反应机理对模型燃烧室内3维2相燃烧流场进行了数值模拟,分别对小弯管不同裂缝长度(占模型弧长的10%、20%、30%、40%、50%)且最宽处为0.55 mm不变情况下的模型燃烧室的出口温度分布进行对比分析。结果表明:裂缝漏气导致叶尖温度降低,叶根温度升高,不利于涡轮转子叶片工作。

内机匣;故障;试验;数值模拟;出口温度分布;航空发动机

0 引言

燃烧室是燃气轮机的核心组成部件,其工作环境具有热负荷大、流场复杂及高温高速等特点。燃烧室出口温度场均匀性不仅是燃气轮机燃烧室的重要安全性指标,而且是涡轮叶片安全长久工作的重要保证,密切关注燃烧室性能参数是十分必要的。随着涡轮前温度的提高,燃烧室火焰筒等高温零件的故障问题日益成为关注的焦点。据相关统计数据[1],在燃烧室故障中,63%是火焰筒的故障,5%是燃烧室外套的故障,4%是喷嘴的故障。然而在公开文献中,极少研究故障发生后对燃气轮机产生的影响。而且,由于燃烧室内部流场、化学反应及物理变化过程非常复杂,在试验中不能细致观察到燃烧室内部燃烧流动情况,有很大的局限性。随着计算机性能的提高,计算方法的不断完善和改进,燃烧室的数值模拟研究得到国内外的广泛重视,比如GE公司提出的ACC(Advanced Combustion Code)计划[2],采用参数化建模方法[3-4]和基于计算流体力学(CFD)的数值方法[5],以及3维湍流燃烧数值模拟[6]来分析燃烧室的工作特性,预测其流场、温度分布以及NOX排放指数,对减少燃烧室试验和研制费用,缩短研制周期具有重要的现实意义[7]。

本文在试验的基础上,用数值模拟的方法研究某回流燃烧室火焰筒内壁故障对其出口温度分布的影响,以期引起相关研究者的重视,并对燃气轮机的维护起一定指导作用。

1 研究对象及计算网格

本文研究对象为某回流环形燃烧室,包括14个沿周向均匀分布的旋流器,每个旋流器内部装有1个空气雾化喷嘴,涡流杯位于内外机匣的中部,并与火焰筒头部相连。在火焰筒内、外机匣壁面上开有2排较大的孔,前面为主燃孔,后面为掺混孔,在火焰筒上分布5~6排冷却孔。燃烧室结构如图1所示。空气从压气机出来经外环腔通道,大量空气在组织燃烧和与燃气掺混的过程要经过2次折转再流入涡轮部件,为了与试验结果对比分析,所有组件尽量与实际燃烧室结构相同。而为了提高网格质量和计算精度,本文对燃烧室流场影响较小的组件作了适当简化。

在燃气轮机实际工作过程中,在燃烧室内机匣小弯管部位(即图1中A处)形成了裂缝,裂缝状态如图2所示。裂纹长度沿周向约占环形燃烧室整圈周长的50%,在装配状态下测得裂纹冷态下最宽处约为0.55 mm,为了研究内机匣裂缝对燃烧室性能的影响,在燃烧室部件试验器上安装裂纹故障件进行了部件性能试验。

图1 回流燃烧室结构

图2 小弯管焊缝裂纹

某研究机构对回流环形燃烧室进行试验的运行工况见表1。分别模拟了内机匣故障件和正常件燃烧室的性能试验,并作简单的对比分析,在此基础上,通过数值模拟方法研究了A处不同裂缝长度下(占模型燃烧室弧长的10%、20%、30%、40%、50%)燃烧室的性能变化情况,分析其变化过程。

表1 燃烧室的运行工况参数

由于环形燃烧室的几何结构比较复杂,考虑到计算时间成本问题,取1个喷嘴对应的几何区域作为计算区域,以Y=0 mm为中心截面,周向取26°扇形区域即1/14环形燃烧室,并适当的延长进出口区域。使用ICEM-CFD软件对计算模型划分网格,所用网格主要采用四面体网格,如图3所示。在主燃区、旋流器等局部局域进行加密,燃烧室网格数为约590万。

图3 模型回流燃烧室网格

2 数值计算方法

2.1数学物理模型

数值计算采用FLUENT 15商用软件。在任意非结构网格下,建立了燃烧室内3维喷雾2相流燃烧过程的数学模型,选用能较好修正湍流黏度系数Cμ[8]且易收敛的Realizable k-ε模型[9]、稳态火焰面模型[10]及颗粒群轨道模型等对3维2相化学反应流场进行计算,近壁面区采用标准壁面函数处理,数值算法采用SIMPLE压力速度耦合算法。在全流场中使用拉格朗日发追踪离散相液滴的运动,按照颗粒轨道模型求解油珠的运动轨迹,以及沿轨道的颗粒速度、大小和温度的变化过程,液滴的分布采用Rosin-Rammler分布[11]。

本文以C12H23为航空煤油的替代燃料进行模拟,化学反应采用Kundu反应机理[12],该机理是Kundu 在1999年提出的最具代表性的1个化学反应机理,应用范围广泛,且经过了预混燃烧试验验证。根据文献[13]提到的131种组分1020步不可逆基元反应的详细化学反应机理,Kundu给出了16个组分,23步反应的简化机理,能很好准确预测模型燃烧室的温度场和CO2排放量[14],并能节省大量计算时间。

火焰面模型采用近平衡化学假设,在湍流燃烧过程中,当火焰面厚度小于湍流最小的漩涡尺度时,湍流燃烧呈皱褶的层流火焰面燃烧模式。此时稳态扩散火焰可以看成由一系列具有不同结构的层流火焰面组成,通过将标量耗散率作为独立的参数引入稳态火焰面方程中,且当火焰面稳定时,火焰面结构仅由标量耗散率和混合分数2个参数决定,求解火焰面方程,生成标量耗散率和混合分数的变化关系写入数据文件。通过求解湍流流场,得到平均标量耗散率和平均混合分数,然后在数据库中插值得到对应的组分质量分数和温度值。

2.2边界条件

计算工况的设定参考试验工况(见表1),进口采用质量进口边界条件,来流空气温度为623 K,假设质量流量每个头部均匀分配,即取试验状态的1/14,约为0.298 kg/s,出口截面采用压力出口边界条件,燃烧室的两侧面设定为旋转周期性边界条件,旋转角度为26°,近壁面的湍流动能及其耗散率由标准壁面函数法确定,给定喷射类型为雾化锥形式,喷雾角度为60°。

3 结果与分析

3.1燃烧室出口温度分布

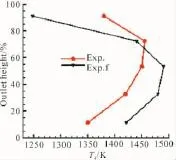

出口温度试验值如图4所示。图中对比了正常件和故障件燃烧室在同一工况下(表1)某测温耙上的出口温度试验值,故障燃烧室试验值(Exp.f)由于机匣裂缝导致出口温度与机匣正常燃烧室试验值(Exp.)产生明显变化:在约70%叶高处温度相等,并且向叶尖方向降低,向叶根方向升高,叶尖温度最高降低10%,约130 K,叶根温度升高5%,约70 K。

图4 出口温度试验值

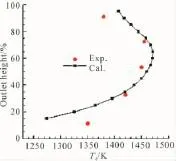

燃烧室出口温度计算值和试验值对比情况如图5所示。计算值(Cal.)与燃烧室正常件出口温度试验值(Exp.)相比,计算值能部分反映试验结果,中心高温区域温度与试验相符,同时叶根温度低于试验值,沿周向存在较明显的低温带,燃烧室出口温度分布计算值出现偏差的原因有很多[15],总体而言,模型燃烧室的计算结果能满足本文要求。

图5 出口温度径向分布

为了进一步分析出口温度的分布情况,无量纲化的出口温度径向分布如图6所示。在模型燃烧室不同裂缝占比下(0、30%、 50%)的出口温度无量纲化后的分布曲线中,将出口温度除以3种状态下温度最大值(裂缝占比为50%时周向平均温度最大值为1530 K),表征了不同状态下出口温度沿径向的分布特征。从图中可见,出口温度变化趋势和试验值相符,随着内机匣裂缝变长,高温区下移15%,温升约5%,由于叶尖温度降低过多,出口温度分布曲线在叶尖变化较大。并且,出口温度在65%叶高附近发生转变。

图6 无量纲化的出口温度径向分布

3.2出口温度分布评价指标

采用平均径向温度分布系数TRDF作为出口温度场品质的评价指标[16]

式中:T3为燃烧室进口空气温度;T4为出口燃气温度;下标ave为整个横截面平均,max为最大值,avc为周向平均。

模型燃烧室内机匣不同裂缝长度条件下TRDF值见表2。计算结果显示,随着燃烧室内机匣故障严重化,TRDF值不断变大。从表中可见,随着裂缝变长,TRDF值增至0.145,同时,故障燃烧室对比正常燃烧室TRDF值从0.078增至0.144。而文献[14]指出,在目前温升水平的燃烧室中,TRDF值不超过0.15。

表2 不同裂缝长度下出口温度品质

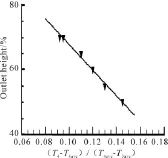

为了进一步说明,又分析了TRDF值大小和径向位置的关系,如图7所示。正常燃烧室TRDF最大值为0.09,径向位置约在70%叶高处;当内机匣裂缝长度占比为50%时,TRDF=0.145,径向位置约在1/2叶高处。随着裂缝变大,TRDF峰值不断变大且径向位置向叶根方向下移,TRDF最大值和出口高度随裂缝长度的加剧呈线性关系。

正常燃烧室和故障件燃烧室试验值TRDF分布,以及模型燃烧室内机匣不同故障状态下的TRDF最大值和径向位置计算值(Cal.p),文献[14]中燃烧室出口温度分布形状的典型要求(Ideal.)和最大分布偏差(Max deviation.),如图8所示。

图7 随裂缝变化趋势

图8 径向温度分布系数

从图中可见,正常件燃烧室试验结果(Exp.)与出口温度理想分布符合良好;故障件燃烧室试验结果(Exp.f)在叶尖处TRDF值急剧减小,然后沿着叶根方向不断增大,TRDF值从0.078增至0.144,增大约85%。模型燃烧室TRDF内机匣正常的计算值与试验值相符,同时,当裂缝长度为40%时,TRDF峰值为0.13,径向位置在55%叶高处,TRDF值虽然未超过0.15,但其值已超出最大分布偏差,不利于涡轮的工作。

3.3对结果及原因分析

分析导致燃烧室出口温度分布高温区径向位置下移的原因,可能是内机匣故障相当于增加了燃烧室内的开孔面积,对燃烧室内气流分配有一定程度影响,随着故障面积的变化导致空气流量分配不断变化。

正常燃烧室中心截面(Y=0 mm)的流体迹线、以及裂缝长占比为10%、30%、50%时内机匣故障处流体迹线如图9所示。从图中可见,由于A处(图1)裂缝漏气导致裂缝射流背流区形成1个稳定的射流漩涡,并且逐渐增大。文献[17]对此认为:在射流边界区域,因卷吸与射流间存在较强质量、动量输运和交换,射流迎流面和背流面存在的力强梯度迫使射流弯曲,燃气主流与裂缝射流的相互作用形成复杂的大尺度涡。从图中射流涡的变化可见,随着裂纹长度的增加,漏气量增多,射流涡发展加快,射流刚性增强、对主流的影响深度逐渐增加,射流对主流的影响范围越来越大,混合界面温度不断降低,对于未能影响到的主流高温燃气,在稳定的射流涡一定的“挤压”作用下,导致高温区不断下移。

图9 燃烧室Y=0 mm平面的流线及不同裂缝占比(10%、30%、50%)状态下主流边界层流体迹线

4 结论

利用Fluent软件对回流燃烧室进行了3维2相燃烧流场数值模拟研究,同时对内机匣不同程度故障条件下的燃烧室进行数值模拟,并与试验结果进行比较分析,得出如下结论:

(1)采用的数值模拟方法能对燃烧室3维2相燃烧场起到一定的预测作用。通过对内机匣故障燃烧室的数值模拟,可以预测内机匣故障对燃烧室出口温度分布的影响:随着内机匣故障加剧,燃烧室出口温度叶尖温度逐渐降低,叶根温度逐渐升高;出口温度评价指标平均径向温度分布系数TRDF值不断变大,在裂缝长度占弧长的40%时,TRDF超出适用范围,建议更换。

(2)燃烧室内机匣故障导致裂缝射流背流区形成稳定的射流涡,从而影响了燃烧室出口温度分布,对涡轮工作不利。

本研究对于燃烧室经孔探仪检查后是否需要进一步分解维修具有一定的指导意义。

[1]彭拾义.航空发动机燃烧室结构[M].北京:国防工业出版社,1978:3-7.

PENG Shiyi.Aeroengine combustion chamber structure[M].Beijing:National Defense Industry Press,1978:3-7.(in Chinese)

[2]Mongia H.Aerothermal design and analysis of gas turbine combustion system:current status and future direction[R].AIAA-98-3528.

[3]Dudebout R,Reynold B,Molla-Hosseini K.Integrated process for CFD modeling and optimization of gas turbine combustors[C]//Proceedings of ASME Turbo Expo 2004:Power for Land,Sea and Air,Vienna,Austrina,2004:49-102.

[4]石梦华,赵坚行,颜应文,等.航空发动机燃烧室参数化建模[J].航空发动机,2011,37(5):11-15.

SHI Menghua,ZHAO Jianxing,YAN Yingwen,et al.Aeroengine combustor parametric modeling[J].Aeroengine,2011,37(5):11-15.(in Chinese)

[5]崔玉峰,徐纲,田学清,等.燃气轮机燃烧室进气孔流量系数的数值模拟[J].航空动力学报,2005,20(2):192-196.

CUI Yufeng,XU Gang,TIAN Xueqing,et al.Numerical simulation studies on the discharge coefficient of gas turbine combustor liner air holes[J].Journal ofAerospace Power,2005,20(2):192-196.(in Chinese)

[6]徐宝鹏,曾佑杰,马宏宇,等.燃气轮机模型燃烧室的大涡模拟[J].航空发动机,2014,40(3):14-18.

XU Baopeng,ZENG Youjie,MA Hongyu,et al.Large eddy simulation of a gas model combustor[J].Aeroengine,2014,40(3):14-18.(in Chinese)

[7]Fuller E J,Smith C E.Integrated CFD modeling of gas turbine combustors[R].AIAA-93-2196.

[8]Shih T H,Liou W W,Shabbir A,et al.A new k-ε eddy viscosity model for high Reynolds number turbulent flows[J].Computers and Fluids,1995,24(3):227-238.

[9]Yakhot V,Orsszag S A,Thangam S,et al.Development of turbulence models for shear flows by a double expansion technique[J].Physics of Fluids,1992,4(7):1510-1520.

[10]Peters N.Turbulent combustion[M].London:Cambridge UniversityPress,2000:70-93.

[11]FLUENT公司.FLUENT用户手册[M].刘奇,译.北京:北京理工大学出版社,2003:21-40.

FLUENT Company.FLUENT user manual[M].LIU Qi,translate.Beijing:Beijing Institute of Technology Press,2003:21-40.(in Chinese)

[12]Kundu K P,Penko P F.A practical kinetic mechanism for computing combustion in gas turbine engines[R].AIAA-99-2218.

[14]王慧汝,金捷,柳杨.采用详细反应机理的火焰面模型模拟煤油室两相燃烧流场[J].航空动力学报,2011,26(7):1471-1479.

WANG Huiru,JIN Jie,LIU Yang.Flame let modeling of two-phase kerosene combustion flow fields using a detailed chemical reaction mechanism[J].Journal of Aerospace Power,2011,26(7):1471-1479. (in Chinese)

[15]祁海鹰,樊凡.燃烧室出口温度分布偏差的机理[J].燃烧科学与技术,2013,19(2):121-127

QI Haiying,FAN Fan.Mechanism of exit temperature profile of gas turbine combustor[J].Journal of Combustion Science and Technology,2013,19(2):121-127.(in Chinese)

[16]黄勇,林宇震,樊未军,等.燃烧与燃烧室[M].北京:北京航空航天大学出版社,2009:246-248.

HUANG Yong,LIN Yuzhen,FAN Weijun,et al.Combustion and combustor[M].Beijing:Beihang University Press,2009:246-248.(in Chinese)

[17]王海军,王为术,罗毓珊,等.斜接管射流流动特性数值模拟[J].核动力工程,2011,32(2):86-90

WANG Haijun,WANG Weishu,LUO Yushan,et al.Numerical simulation of flow characteristics of lean jet to cross-flow in safety injection of reactor cooling system[J].Nuclear Power Engineering,2011,32(2):86-90.(in Chinese)

(编辑:张宝玲)

Numerical and Experimental Study of Effect of Inner Casing Failure on Combustor Performance

WANG Wen-bo,YUE Ming,JIN Jie

(School of Energy and Power Engineering,Beihang University,Beijing 100191,China)

In order to study the effect of inner casing failure on combustor performance,three dimensional two-phase combustion flow fields in a model combustor were simulated using realizable k-ε turbulent model,particles stochastic trajectory model,flame let models and Kundu chemical reaction mechanism based on the experiment of a reverse-flow combustor and the one with cracks in the small bend.The outlet temperature distribution of the model combustor in the situation of different crack length(accounting for 10%,20%,30%,40%,50% of the arc length of the model)and the widest position's dimension which was a fixed value of 0.55 mm were compared and analyzed.The result shows that the crack leakage lead to the temperature dropping at blade tip but rising at the blade root,which is not conducive to the turbine rotor blade.

inner casing;failure;experimental;simulation;outlet temperature distribution;aeroengine

V 231.2

A

10.13477/j.cnki.aeroengine.2016.02.016

2015-09-19

王文波(1989),男,在读硕士研究生,研究方向为航空发动机燃烧室数值仿真;E-mail:wwb_go@163.com。

引用格式:王文波,岳明,金捷.内机匣故障对燃烧室性能的影响的数值与试验研究[J].航空发动机,2016,42(2):83-87.WANGWenbo,YUEMing,JINJie. Numericalandexperimentalstudyofeffectofinnercasingfailureoncombustorperformance[J].Aeroengine,2016,42(2):83-87.