航空发动机机匣包容试验叶片飞脱方法

郭明明,吕登洲,洪伟荣,曹继来

(浙江大学化工机械研究所,杭州310027)

航空发动机机匣包容试验叶片飞脱方法

郭明明,吕登洲,洪伟荣,曹继来

(浙江大学化工机械研究所,杭州310027)

风扇机匣包容性试验是航空发动机适航许可试验的重要内容之一,而风扇叶片的飞断方法是风扇机匣包容试验的关键。简述了发动机风扇机匣包容性试验中常用的3种叶片飞脱方法,重点介绍了预制裂纹与线型聚能切割器爆破切割相结合的爆破飞脱方法,并采用该方法对钛合金实心平板叶片进行了静态爆破切割试验,试验结果与设计方案相吻合,达到了预期目标,证明了该爆破飞脱方法具有较强的可行性和较高的可靠性。

包容性;叶片飞脱;预制裂纹;爆破切割;航空发动机

0 引言

航空发动机在工作转速下运转时,若遇到外物撞击或出现疲劳损伤会导致叶片断裂。断裂叶片由于具有极高的能量会使发动机严重受损[1],甚至造成机毁人亡的严重空难[1-2]。为此,在试飞之前需要检验发动机机匣的包容能力。当对全尺寸叶片进行包容性试验时,在瞬态冲击载荷的作用下,如果风扇机匣能够保持完整的结构,航空发动机即可获得适航许可[3]。世界各航空大国十分重视发动机机匣包容性研究,并在民用和军用发动机规范中做了特殊的规定与要求[4]。

进行航空发动机叶片包容性试验,首先必须对叶片的飞脱方法进行研究和分析。早在20世纪70年代,美国FAA和NASA已经开展了一系列的试验和数值模拟方法研究。而近些年来,浙江大学高速旋转机械实验室与国内航空发动机主要科研院所及制造单位合作,采用预制裂纹法开展了一系列试验和数值计算研究[1,5-7]。目前采用的叶片飞脱方法包括预制裂纹法和预埋炸药法。预制裂纹法使叶片断裂飞脱虽与实际情况更为接近,但需多次反复切割,耗时耗力,且不适用于真实风扇叶片的台架试验;预埋炸药法操作简单,但爆炸能量不集中,药量少则叶片不会在预定转速下断裂飞脱,需反复尝试,成本较高,药量多则会把叶片直接炸断,还会对飞脱叶片输入一定的额外动能,可控性较差,无法验证风扇机匣的包容能力。而采用预制裂纹与线型聚能切割器爆破切割相结合的方法则很好地解决了上述问题。

本文简单介绍了预制裂纹法、预埋炸药法的具体实施方法和过程,重点介绍了预制裂纹与线型聚能切割器爆破切割相结合方法的技术原理和实施过程。

1 叶片飞脱一般方法

1.1预制裂纹法

预制裂纹法的原理是在需要断裂飞脱的叶片根部的某个部位开2条对称的预制裂纹,当试验转子达到预定转速时,叶片将在离心力的作用下从预制裂纹处断裂飞脱,如图1所示。

图1 预制裂纹法原理

采用预制裂纹法引起的叶片断裂与真实情况非常接近,既不会对叶片断裂后的飞行轨迹和飞行姿态产生影响,又不会对叶片输入附加的能量;同时,基本不会对试验人员造成危险。但该方法存在的主要技术风险在于对断裂时机的控制。由于实际情况下叶片材料性能存在分散性,按理论计算下设定的预制裂纹深度很难保证试验时叶片在预定的转速下断裂飞脱。如果预制裂纹切得过深,还未达到设定的转速时叶片就会断裂,飞脱的叶片就不会达到预定的动能,显然不能考核机匣的真实包容能力。为防止上述情况发生,预制裂纹一般先切得较浅,若在设定的最高转速下运转叶片未断裂飞脱,只能取下叶片继续切割然后再安装,但仍存在切得过浅不断裂或是切得过深提前断裂的情况。显然,该方法耗时耗力,难以精确控制,特别在整机台架试验时难以实施。

1.2预埋炸药法

预埋炸药法的原理是在需要断裂飞脱的叶片根部的一侧切割裂纹,另一侧开1个或多个空腔,在空腔中填充爆炸物,通过观察试验转子转速信号控制爆炸物的引爆,然后在离心力的作用下使叶片断裂飞脱,如图2所示[8]。

图2 预埋炸药法原理

在叶片根部采用切割裂纹与预埋炸药相结合的方法使其断裂飞脱存在以下问题:

(1)爆炸物引爆后产生的巨大能量会以球波的形式向四周均匀传播,故能量不能集中,对于切割叶片不具有很好的方向性;

(2)若空腔中填充炸药量较少,则叶片根部剩余连接部分较多,在目标转速下不能使断裂飞脱,需要反复尝试,故耗时耗力,成本较高;

(3)若空腔中填充炸药量较多,则叶片根部会被直接炸断,爆炸物对飞脱叶片会输入额外的动能,对其飞行姿态和飞行轨迹产生明显影响,无法考核真实情况下机匣的包容能力。

综上,采用该方法使叶片在目标转速下断裂飞脱的可控性较差。

2 预制裂纹与线型聚能切割器爆破切割结合法

2.1线型聚能切割器简介

考虑到预制裂纹法耗时耗力,预埋炸药法可控性较差,而线型聚能切割器早已在采石、水下工程及石油等领域广泛应用[9-10],且便于操作、精确可控,因此可采用预制裂纹与线型聚能切割器爆破切割相结合的方法对风扇叶片的断裂飞脱进行分析研究。线型聚能切割器由聚能装药和金属药型罩构成,如图3所示。

图3 线型聚能切割器

当炸药被引爆后,爆轰波在同一时间内沿横向和纵向迅速传播,而药型罩在爆轰波的作用下瞬间被压垮后做加速运动,并在对称面上发生碰撞,形成了质量大、速度低的“杵”和能量大、速度高的射流[11]。在侵彻切割过程中,高能、高速的熔融态金属射流逐渐被拉长,当其与金属靶板接触时,其表面在瞬间就能达到百万个大气压。在此高压的作用下,金属靶板表面被不断切开,线型聚能切割器正是凭借这种高速的“聚能刀”来达到对目标的切割效果[12]。经爆破切割后,最终形成层裂状的定向控制爆破断裂面[13-17]。

线型聚能切割器爆破切割平板叶片数值模拟如图4所示,所用切割器装药为B炸药,药型罩的材料为铅锑合金。为聚能装药爆炸形成射流初始阶段如图4(a)所示,射流头部刚刚接触平板叶片以及侵彻切割平板叶片的过程如图4(b)、(c)所示。

2.2叶片预处理方式

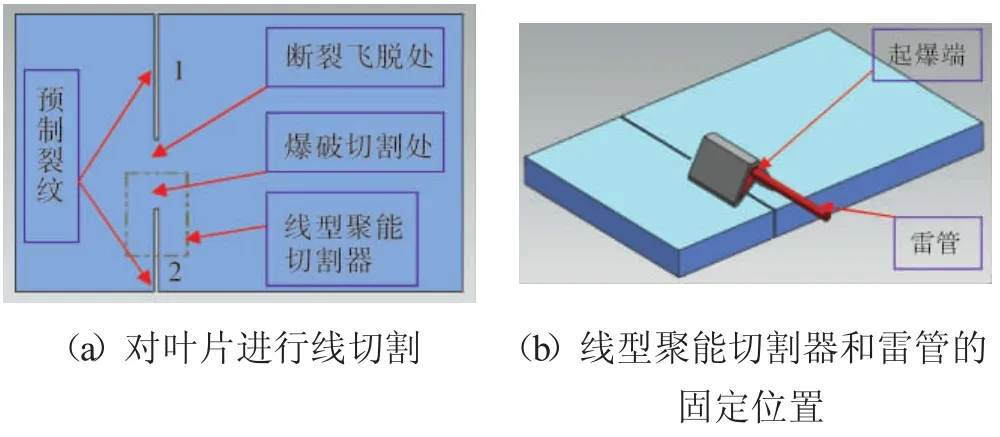

以平板叶片为例,采用预制裂纹、线型聚能切割器爆破切割结合法3维模型如图5所示。对叶片进行线切割如图5(a)所示,1处线切割与线型聚能切割器之间的连接部分将在试验转速的离心载荷下拉断,2处进行线切割主要是为了减少切割器的长度,即降低用药量,同时便于放置雷管。线型聚能切割器和雷管的固定位置如图5(b)所示。

图4 线型聚能切割器切割平板叶片数值模拟

图5 预制裂纹、线型聚能切割器爆破切割结合法3维模型

2.3平板叶片静态爆破试验

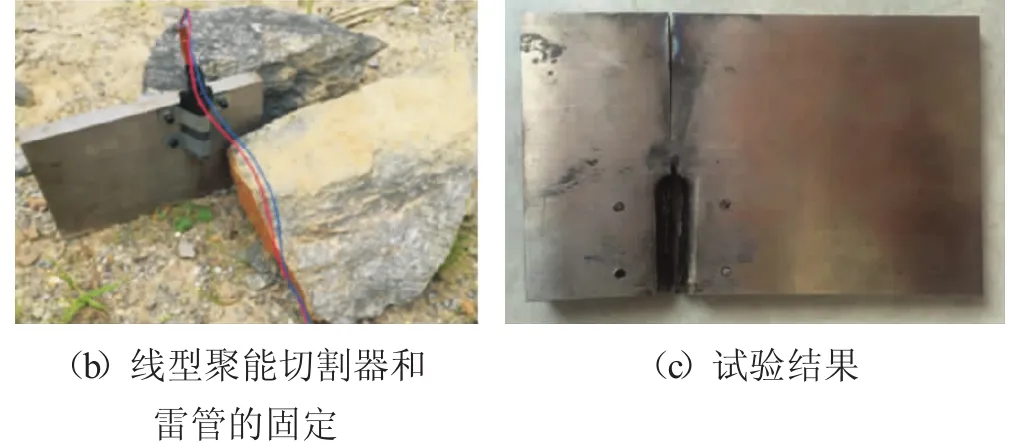

采用上述预处理方案,对15 mm厚钛合金实心平板进行静态爆破试验,切割方案如图6(a)所示。一端线切割52.5 mm,另一端线切割35 mm,线型聚能切割器长35 mm,有效爆破切割长度为15 mm,中间预留15 mm。线型聚能切割器用设计夹具固定,雷管用胶带黏贴固定,如图6(b)所示。试验结果如图6(c)所示。

从图6(c)所示的试验结果可见,有效爆破切割部分两侧出现层裂现象,最终平板叶片中间剩余连接长度为12 mm。采用该方案进行动态旋转爆破飞脱试验,能够保证叶片被爆破切割后处于连接状态,且连接处最终会在工作转速的离心力作用下断裂飞脱。

采用预制裂纹与聚能爆破切割相结合的方法具有以下优点:(1)可操作性和可控性较好,可以有效减少装药量、降低成本、大大降低危险性;(2)便于固定装夹雷管,能够精确控制所要求的切割长度;(3)对叶片处理方式简单,无需打孔(打孔较困难);(4)能够精确控制引爆切割时机,保证叶片在目标转速下断裂飞脱而不引入额外的动能;(5)预埋炸药法是以爆炸的形式作用于叶片根部,主要作用力在径向,因此对叶片输入的额外能量很大。而爆破切割是以更加可控、更加精确的聚能切割方式使得叶片断裂飞脱,主要作用力在切向,不会对叶片输入额外能量。预制裂纹与聚能爆破切割法同样能够很好地适用于航空发动机真实风扇叶片台架试验的飞脱研究,能够保证试验一次性取得成功。

图6 爆破切割钛合金实心平板叶片

3 结论

(1)相比预制裂纹法和预制裂纹与预埋炸药结合法,预制裂纹与线型聚能切割器爆破切割结合法可控性较好,危险性较低,省时省力,能够保证叶片中间预留部分经过爆破切割后仍处于连接状态,最终在试验转速的离心载荷下断裂飞脱。

(2)采用预制裂纹与爆破切割结合法对叶片飞脱进行研究,不会引入额外的动能,从而不会影响断裂叶片的飞行姿态和飞行轨迹,与真实情况较为接近。

(3)本文虽以平板叶片为例,但在理论和实际工程应用中均适用于真实航空发动机风扇叶片的断裂飞脱研究,能够一次性准确地完成其台架试验,同时可以达到很好的效果。

[1]宣海军,陆晓,洪伟荣.航空发动机机匣包容性研究综述[J].航空动力学报,2010,25(8):1860-1870.

XUAN Haijun,LU Xiao,HONG Weirong.Review of aero-engine case containment research[J].Journal of Aerospace Power,2010,25(8):1860-1870.(in Chinese)

[2]陆晓.碳纤维增强复合材料机匣包容性的数值仿真研究 [D].杭州:浙江大学,2011.

LU Xiao.Numerical simulation study on the containment of carbon fiber reinforced composite case[D].Hangzhou:Zhejiang University,2011.(in Chinese)

[3]刘璐璐,宣海军,张娜.航空发动机复合材料机匣叶片包容性研究[C]//第21届全国结构工程学术会议.沈阳:工程力学杂志社,2012:285-291.

LIU Lulu,XUAN Haijun,ZHANG Na.Investigation on blade containment of aeroengine composite case[C]//The 21th National Conference on Structural Engineering.Shenyang:Journal of Engineering Mechanics Press,2012:285-291.(in Chinese)

[4]李海波.航空发动机机匣的包容性数值分析与实验研究 [D].南京:南京理工大学,2010.

LI Haibo.Numerical analysis and experimental research on the containment of aero engine case[D].Nanjing:Nanjing University of Science and Technology,2010.(in Chinese)

[5]于亚彬,陈伟.模型机匣/叶片的包容性数值分析 [J].航空动力学报,2005,20(3):429-433.

YU Yabin,CHEN Wei.Numerical analysis of the modeled blade/casing containment[J].Journal of Aerospace Power,2005,20(3):429-433.(in Chinese)

[6]范志强,高德平,姜涛,等.模型机匣的包容性试验和数值模拟[J].南京航空航天大学学报,2006,38(5):551-556.

FAN Zhiqiang,GAO Deping,JIANG Tao,et al.Experimental study and numerical simulation of the model casing containment[J].Journal of Nanjing University of Aeronautics and Astronautics,2006,38(5):551-556.(in Chinese)

[7]范志强,高德平,覃志贤,等.机匣包容性破坏势能法的试验验证[J].燃气涡轮试验与研究,2006,19(2):26-29.

FAN Zhiqiang,GAO Deping,QIN Zhixian,et al.Experimental study and numerical analysis of the model casing containment[J].Gas Turbine Experiment and Research,2006,19(2):26-29.(in Chinese)

[8]Rideway J.Modern explosives-an economical offshore tool[J].Oceans,1976,8(9):683-687.

[9]时党勇,李裕春.基于ANSYS/LS-DYNA进行显示动力分析[M].北京:清华大学出版社,2005:44-50.

SHIDangyong,LIYuchun.Explicitdynamicanalysisbasedon ANSYS/LSDYNA[M].Beijing:Tsinghua University Press,2005:44-50. (in Chinese)

[10]亨利奇J.爆炸动力学及其应用[M].熊建国译.北京:科学出版社,1987:225-229.

Henrich J.Explosion dynamics and its application[M].Translated by Xiong Jianguo.Beijing:Science Press,1987:225-229.(in Chinese)

[11]杜学良,侯红霄.基于ANSYS/LS-DYNA聚能射流侵彻靶板的数值模拟[J].机电技术,2011,34(5):34-38.

DU Xueliang,HOU Hongxia.Numerical simulation of shaped jet penetrating target plate based on ANSYS/LSDYNA[J].Mechanical and Electrical Technology,2011,34(5):34-38.(in Chinese)

[12]崔远航,李裕春,吴腾芳,等.线型聚能装药数值模拟与优化设计[J].爆破,2005,22(3):26-29.

CUI Yuanhang,LI Yuchun,WU Tengfang,et al.Numerical simulation and optimization design of linear shaped charge[J].Blasting,2005,22 (3):26-29.(in Chinese)

[13]杨永琦.岩石聚能装药爆破[C]//工程爆破文集.北京:冶金工业出版社,1993,175-180.

YANG Yongqi.Rock shaped charge blasting[C]//Engineering Blasting Symposium.Beijing:Metallurgical Industry Press,1993,175-180.(in Chinese)

[14]陆守香,林玉印.间隔聚能装药爆破技术与应用 [J].煤炭学报,1997,22(1):42-46.

LU Shouxiang,LIN Yuyin.Blasting technique with discrete shaped charges and its application[J].Journal of China Coal Society,1997,22 (1):42-46.(in Chinese)

[15]张继春,李平,张志呈.聚能药包爆炸切割原理及其试验研究[J].爆炸与冲击,1991,11(3):265-272.

ZHANGJichun,LIPing,ZHANGZhicheng.Cuttingtheoryof cumulative charge explosion and its test study[J].Explosion and Shock Waves,1991,11(3):265-272.(in Chinese)

[16]张守中.爆炸基本原理[M].北京:国防工业出版社,1988:531-534.

ZHANG Shouzhong.Basic principle of explosion[M].Beijing:National Defense Industry Press,1988:531-534.(in Chinese)

[17]张志呈.定向断裂控制爆破[M].重庆:重庆出版社,2000:175-181.

ZHANGZhicheng.Directionalfracturecontrolledblasting[M]. Chongqing:Chongqing Press,2000:175-181.(in Chinese)

(编辑:栗枢)

Blade out Methods of Aeroengine Case Containment Test

GUO Ming-ming,LV Deng-zhou,HONG Wei-rong,CAO Ji-lai

(Institute of Chemical Machinery,Zhejiang University,Hangzhou 310027,China)

Fan case containment test is one of the most important parts of aeroengine airworthiness verification.The blade out methods are the key to the success of the test.The paper briefly describes three blade out methods in the engine fan case containment test,and a blasting blade out technology is mainly introduced which combines precrack with linear shaped charge cutter blasting cutting.With the technology,a static blasting cutting test on the TC4 flat blade was carried out.The result was consistent with the design scheme and met to the expectation,which proved that the blasting blade out technology was feasible and highly reliable.

containment;blade out;precrack;blasting cutting;aeroengine

V 216.5

A

10.13477/j.cnki.aeroengine.2016.02.014

2015-08-31

郭明明(1988),男,在读硕士研究生,研究方向为航空发动机转子强度及叶片爆破飞脱技术;E-mail:gmm@zju.edu.cn。

引用格式:郭明明,吕登洲,洪伟荣,等.航空发动机机匣包容试验叶片飞脱方法[J].航空发动机,2016,42(2):73-76.GUOMingming,LVDengzhou,HONG Weirong,etal.Bladeoutmethodsinaeroenginecasecontainmenttest[J].Aeroengine,2016,42(2):73-76.