污泥热干化工艺系统热平衡分析*

杨新海,刘泽庆,濮文良,薛永明,王 星

(1.上海环境卫生工程设计院有限公司,上海 200232;2.苏州江远热电有限责任公司,江苏苏州 215128)

污泥热干化工艺系统热平衡分析*

杨新海1,刘泽庆1,濮文良2,薛永明2,王星1

(1.上海环境卫生工程设计院有限公司,上海200232;2.苏州江远热电有限责任公司,江苏苏州215128)

以某热电厂污泥热干化系统为研究对象,对该系统中核心设备“圆盘干化机”运行过程的热量平衡进行了研究分析。研究发现当干化机运行工况为进料量3.71 t/h、蒸汽消耗量3.15 t/h时,蒸汽凝结时释放的热量(输入的热量)为1 855.9 kW。干化机输出总热量为1 855.7 kW,热平衡计算误差0.1%。其中干化机散热占输入热量的1.29%、载气带走热量占输入热量的3.27%、污泥干化温升吸热占比1.75%,污泥中水分蒸发吸热量占比93.68%。

污泥;热干化;圆盘干化机;热平衡

污泥热干化工艺是利用电厂蒸汽加热污泥蒸发脱水的一种处理工艺,经处理后污泥含水率达到40%以下,使低热值的污泥转变成较高热值的可用燃料,然后实施清洁高效燃烧。焚烧可以使剩余污泥的体积减少到最小,能量可用于污泥自身的干化或发电供热;高温能够杀死病原体。焚烧后的产物经浸出毒性试验,如果不属于危险废物的焚烧灰可以被综合利用,制成有用的建材产品[1]。笔者以苏州江远热电有限责任公司的污泥热干化系统为例,对该公司的污泥热干化系统进行了能效分析,为今后开展污泥干化工程提供一定的技术参考。

1 项目背景

本研究的污泥热干化系统由江苏某燃煤电厂结合自有的燃煤锅炉、蒸汽系统等条件建设而成。热干化生产线规模为3×100 t/d,通过蒸汽间接放热将含水率80%~82%的污泥烘干至含水率40%左右。污泥干化车间布置在电厂厂区内,厂房采用负压设计,废气由引风机抽入电厂锅炉,作为一次风、二次风使用。

污泥热干化系统占地面积1 000 m2左右。厂区周边的企业产生的湿污泥通过汽车运送到厂内污泥储仓,通过柱塞泵送入圆盘干化机内进行热干化,干化后的污泥由皮带输送机送至原煤储棚,与原煤一起入炉焚烧,焚烧产生的蒸汽,供周边企业使用。

2 工艺简介

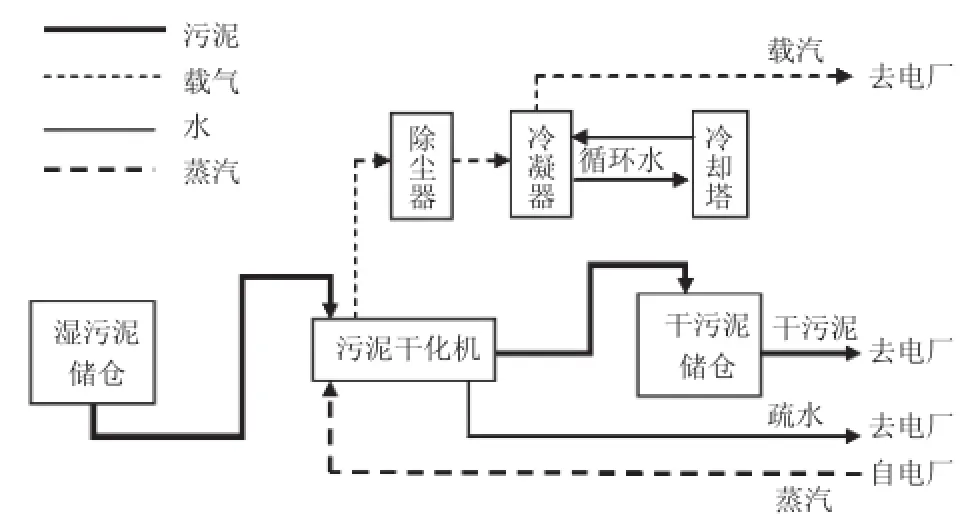

污泥热干化系统由如下子系统构成:湿污泥存储及进料系统、蒸汽系统、干化机、冷凝水回用系统、尾气处理系统、电气自控系统等。工艺运行流程(见图1)如下:含水率80%~82%的湿污泥通过专用密闭汽车运送到干化车间污泥仓,单个污泥仓容量为120 m3。湿污泥接收仓底部配有移动滑架和出料机,污泥通过液压柱塞泵将污泥输送到圆盘干化机中进行干化处理。湿污泥接收仓置于半封闭的建筑物内,建筑物设有风机将污泥存放时产生的有害气体引入到电厂锅炉内高温焚烧处理。

图1 污泥热干化系统流程

超圆盘干化机的运行原理是:饱和蒸汽被输送到中空圆盘内胆作为热源间接加热污泥。带有盘片的旋转轴推动进入干化机的污泥从干化机进口至出口方向运动并把块状的污泥破碎。污泥中的水分通过蒸汽的加热蒸发,蒸发掉的水蒸气由引风机抽出,经过旋风分离器、冷凝器冷却后,送入电厂锅炉炉膛内。经过干化后的污泥在干化机末端出料口排出,由地下式全封闭皮带输送机输送至电厂煤棚。由于有引风机的吸引,干化机的出料口也是处于负压状态。干化后的污泥在落入皮带输送机的时候,空气通过出料口进入圆盘干化机内部,随蒸发的水蒸气一同进入旋风分离机。这种负压状态的设计可以保证系统臭气不外溢,减少二次污染。

释放潜热后的饱和蒸汽转变为冷凝水,进入冷凝水回用系统。经疏水冷却器冷却后,进入蒸汽凝结水箱,随后由水泵输送至电厂锅炉除氧器。

污泥干化后产生的尾气主要由水蒸气和不可凝气体(粉尘、负压状态吸入的空气、CH4、NH3等异味气体)组成,尾气进入旋风分离器脱除粉尘、水冷冷凝器进行冷凝,冷凝后的不可凝气体由引风机送入电厂燃煤锅炉焚烧,冷凝水经收集后送入污水处理系统。

3 热干化系统的热平衡测试

污泥热干化系统的热平衡分析是基于图1所示的流程开展的,测试对象为1台100 t/d的圆盘干化机。依据该流程,对圆盘干化机的输入热值、输出热值、干化机散热和辅机功耗进行现场测试。

热源蒸汽压力、流量、温度由中控检测数据直接读取;进出污泥参数由红外水分仪测试;主蒸汽出口的疏水设有温度测点,通过压力进行相变温度的折算;干化机外表面的散热面积及温度由红外热像仪测试;载气流量由风速仪测试。

通过DCS系统读取的数据为:热源蒸汽压力、热源蒸汽流量、热源蒸汽温度、进料污泥流量、乏汽(水)温度、乏汽(水)压力、出料污泥流量、废气温度、辅机功耗。

现场测试的数据为:进料污泥温度、进料污泥含水率、载气流量、载气温度、干化机表面温度、干化机表面散热面积、出料污泥温度、出料污泥含水率。

干化系统进行3次测试并取平均值,结果见表1。

4 污泥热干化系统的质能平衡分析

根据测试数据,对干化系统进行了热量平衡计算。主蒸汽入口及出口焓值差即为主蒸汽的放热量。湿污泥在干化过程中分2部分计算,一部分是污泥中水分由液态向气体转变的吸热;另一部分是物料出口干污泥的温升吸热(由入口的11.5℃到出口的50℃,污泥比热容取值1.005 kJ/(kg·K))。载气从11.5℃上升到110℃,比热容取值1.005 kJ/(kg·K),结果见图2。

图2 干化机热平衡分析结果

根据测试结果,干化机运行工况为进料量3.71 t/h、蒸汽消耗量3.15 t/h时,蒸汽凝结时释放的热量(输入的热量)为1 855.9 kW。干化机输出总热量为1 855.7 kW,包括干化机散热、载气吸收热量、干污泥吸收热量、污泥中水蒸气吸收热量。其中干化机散热占输入热量的1.29%、载气带走热量占输入热量的3.27%、污泥干化温升吸热占比1.75%,污泥中水分蒸发吸热量占比93.68%。通过上述分析可知,在圆盘干化机运行过程中,污泥高效地吸收了饱和蒸汽释放的潜热。

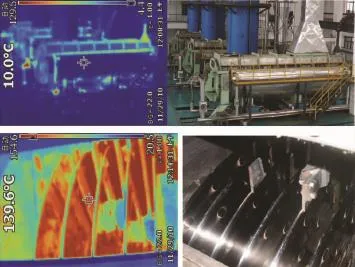

在上述工况时,干化机的输入热量和输出热量差值为0.2 kW,相对误差0.1%,说明测试及计算较为准确。散热量占总的热量供给1.29%,说明干化机保温工艺效果较好。但是现场发现干化机底部和上部的支撑肋板、干化机观察孔下部并未做保温,散热较大(见图3),因此在控制散热量方面仍有进一步提高的空间。

图3 圆盘干化机运行时红外热成像

污泥干化过程产生的废蒸汽混入了引风机吸入的空气(焓值642.9 kJ/kg,),使得废蒸汽中不凝性气体(O2、N2)体积增加,经计算废蒸汽中氧气体积含量为10.12%、氮气体积含量为38.08%。由于存在大量的不凝性气体,因此废蒸汽的余热利用难度较高。如果采用机械增压的方式利用该余热,必须先去除以氧气、氮气为主的不凝性气体,才能提高余热利用效率。

此外,由于废蒸汽中氧气体积含量为10.12%。考虑到废蒸汽中含有一定量的粉尘,因此为了尽可能地降低粉尘爆炸的几率,引风量可以适当降低,以保证废蒸汽中氧气体积含量不超过5%。

5 结论

1)当干化机运行工况为进料量3.71 t/h、蒸汽消耗量3.15 t/h时(0.5 MPa饱和蒸汽),蒸汽凝结时释放的热量(输入的热量)为1 855.9 kW。干化机输出总热量为1 855.7 kW,包括干化机散热、载气吸收热量、干污泥吸收热量、污泥中水蒸气吸收热量。其中干化机散热占输入热量的1.29%、载气带走热量占输入热量的3.27%、污泥干化温升吸热占比1.75%,污泥中水分蒸发吸热量占比93.68%。

2)干化机的输入热量和输出热量差值为0.2kW,相对误差0.1%,说明测试及计算较为准确。散热量占总的热量供给1.29%,表明干化机保温工艺效果良好。

3)由于负压工艺的运用,使得废蒸汽中存在大量的不凝性气体,导致废蒸汽的余热利用难度较高。

4)废蒸汽中氧气体积含量为10.12%。考虑到废蒸汽中含有一定量的粉尘,因此为了尽可能地降低粉尘爆炸的几率,引风量可以适当降低,以保证废蒸汽中氧气体积含量不超过5%。

[1] 戎淑群,洪禹.污泥干化协同焚烧技术在燃煤电厂应用的探讨[J].能源与环境,2014(5):75-77.

Heat Balance of Sludge Thermal Drying System

Yang Xinhai1,Liu Zeqing1,Pu Wenliang2,Xue Yongming2,Wang Xing1

(1.Shanghai Environmental Sanitary Engineering Design Institute Co.Ltd.,Shanghai200232;2.Suzhou Jiangyuan Thermal Power Plant Co.Ltd.,SuzhouJiangsu215128)

Taking sludge thermal drying system of a power plant asthe objective,the heat balance in the running process of rotary disc drying machine was studied.The results showed that the vapor condensing heat,namely heat input,was 1 855.9 kW when the feed rate was 3.71 t/h and the steam consumption was 3.15 t/h.The total heat output was 1 855.7 kW,so the heat balance error was about 0.1%.In terms of the heat input,the heat dissipation of drying machine accounted for 1.29%,the heat taken away by the carried gasaccounted for 3.27%,the heat absorption of temperature-rise during sludge drying accounted for 1.75%,and the heat absorption ofwater evaporation accounted for 93.68%.

sludge;thermal drying system;rotary disc drying machine;heat balance

X705

A

1005-8206(2016)04-0038-03

上海市科委项目(13231201901);上海市国资委项目(2013019);上海市科委项目(14DZ1208400)

2016-04-14

杨新海(1971—),上海环境卫生工程设计院有限公司总工程师,从事城市生活垃圾处理领域的科学研究、项目咨询、专业规划、工程设计、技术管理等工作。