液-气引射制冷系统实验研究

张智轶,汤剑波,李路遥,王俊杰,陈 华,周 远

(1.中国科学院理化技术研究所 低温工程学重点实验室,北京 100190;2.天津商业大学 天津市制冷技术重点实验室,天津 300134;3.中国科学院大学,北京 100049)

液-气引射制冷系统实验研究

张智轶1,2,汤剑波1,3,李路遥1,3,王俊杰1,陈华2,周远1

(1.中国科学院理化技术研究所 低温工程学重点实验室,北京100190;2.天津商业大学 天津市制冷技术重点实验室,天津300134;3.中国科学院大学,北京100049)

流体力学伯努力方程表明,采用较高密度的工作流体可以在相同的速度变换下,获得较大的压力变化。根据这一原理,针对液-气引射制冷系统中的引射器,通过采用高密度的盐溶液和室温液态金属替代传统工作流体水来探究高密度工作流体工作过程中系统的运行特性。并通过结构优化,将喷嘴从简单喷嘴替换成内环型喷嘴,增大喉嘴距等改进措施,提高系统制冷性能。实验研究发现,驱动流体密度对系统制冷性能具有重要影响;内环型喷嘴较简单喷嘴具有明显优势;喉嘴距从5 mm增加到13 mm过程中,系统制冷性能并不是单调提高的,而在10 mm出现最优值;实验得到了几种工作流体的制冷特性,为液-气引射制冷系统的改进提供了参考。

液气引射器;内环型喷嘴;液态金属;引射制冷

0 引言

随着制冷行业和引射技术的发展,引射器在制冷领域中的应用也愈发广泛[1]。常见的有应用喷射制冷使太阳能、工业废热等低品位热能得到利用,在传统蒸气压缩式制冷系统中加装引射器来提高制冷效率等[2-8]。

引射制冷通常使用锅炉生产大量的蒸气,气体输送到引射器喷嘴处。由于喷嘴处截面积减小、流速增大而产生低压。当压力低于蒸发器中的压力时,驱动制冷剂工质参与循环,产生制冷效果。但气体作为引射器的驱动工质,在喷嘴处常会处于超音速状态而产生巨大的动能耗散,降低了引射器的制冷效率。

1 基本原理

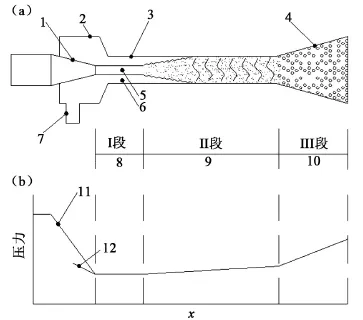

液气引射器是利用伯努利方程,通过缩小液态流体的过流面积,将压力能转化成动能,并在喷嘴产生低压,引射并将能量传递给气体流体的装置。陆宏圻等[9]对液气引射器中的流态给出了描述,如图1所示。从喷嘴射流出的液体,通过黏滞力和压力差的作用,将气体从吸入室带入喉管,此时状态如图1Ⅰ段所示,气液两相作相对运动,且均为连续介质。相间界面由于外界扰动,在距离喷嘴一定距离后会产生脉动和表面波,并通过紊流扩散作用,其振幅不断增大。当振幅大于射流半径时,液体被剪切分散成液滴形式,此时状态如图1Ⅱ段所示。高速运动的液滴通过动量交换,将气体加速和压缩。在这段流动过程中,液体变成不连续介质,气体仍为连续介质。在图1的Ⅲ段中,气体被液体粉碎成微小气泡,液滴重新聚集成为液体,气泡则分散在液体中成为泡沫流。通过扩压管时,混合流的动能逐渐转换成压能,气体被进一步压缩。此时液体为连续介质,气体为分散介质。值得注意的是,由于液体比热容较于气体大很多,认为气体是在等温过程中受到压缩的。在相同工况下,液气引射器一般通过两种途径获得更高的效率:(1)增加射流液体和引射气体之间的接触面积;(2)保证喉管长度,以使射流液体破碎后的液滴运动完全发生在喉管内。

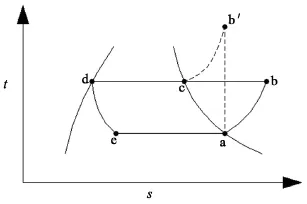

制冷系统热力过程如图2所示。与传统蒸气压缩制冷系统的热力过程(a-b′-c-d-e)有所不同,应用液气引射器作为压缩设备的制冷系统热力过程为a-b-c-d-e。制冷剂蒸气在蒸发器中,被驱动流体在喷嘴处形成的低压吸引,由于引射气体的比热远小于驱动流体的比热,气体与液体发生混合时,气体温度迅速从蒸发温度升至驱动流体的温度,视为等压过程,制冷剂蒸气由状态点a达到状态点b。制冷剂蒸气,在引射器中由状态点b经过等温压缩后,达到状态点c,并进入冷凝器,冷凝成为液体并与驱动液体分离达到状态点d,经过节流装置节流后进入蒸发器达到状态点e,制冷剂液体在蒸发器中吸热蒸发,达到状态点a,完成热力循环。使用引射器作为压缩设备,将传统蒸气压缩制冷中a-b′-c的绝热压缩-等压冷却过程,转变为a-b-c的等压升温-等温压缩过程。

图1 液气引射器中流态变化图

图2 液气引射嘴热力过程图

2 实验系统

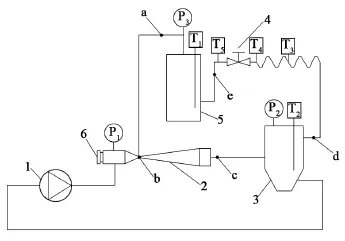

根据文献[10]制作了1台小型液气引射器,并搭建了简单的引射制冷系统,其系统如图3所示。实验过程中使用石墨滑片泵驱动水和不同密度的NaI溶液作为射流液体,以制冷剂异戊烷作为引射工质。实验中用冷水机控制冷凝分离罐中温度在30℃,水泵的电机功率可调,使其保持在60 W。蒸发罐中的冷负荷由1支电加热棒提供,实验时电加热棒没入制冷剂液体中,并向系统提供0、10、20、30 W的冷负荷。实验中温度、压力的测点布置如图3所示。温度测点T1、T2分别伸入蒸发罐和冷凝分离罐2/3,其余温度测点贴附于管壁之上,并作隔热措施。压力测量点p1、p2的测量值为绝对压力,p3的测量值为蒸发罐的真空度。

图3 液气引射制冷系统图

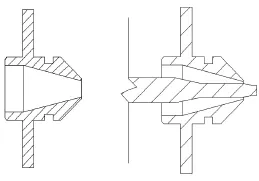

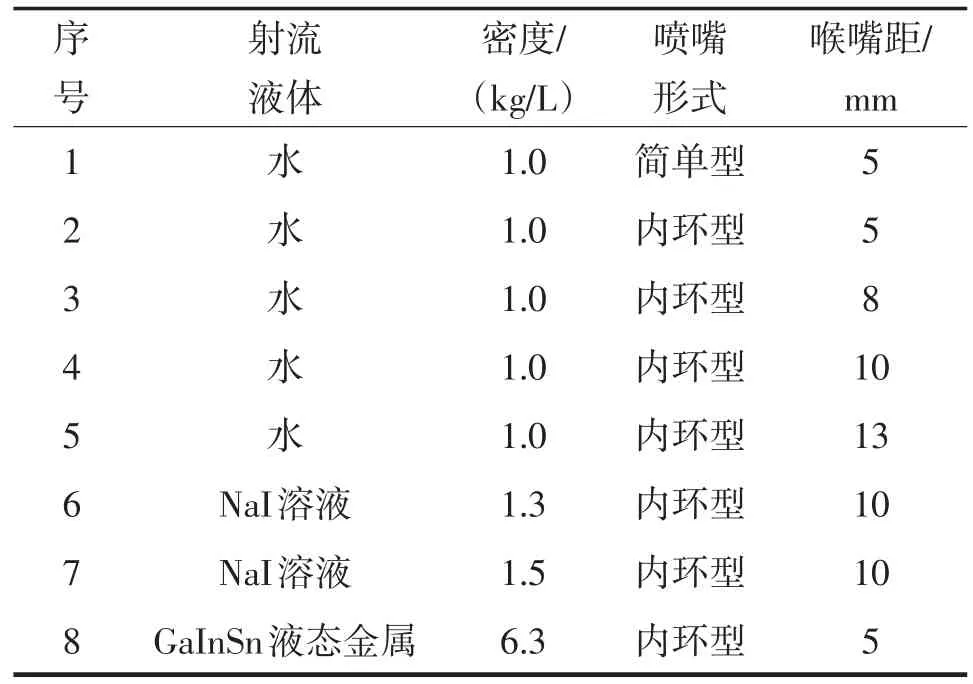

为提高射流液体和引射气体之间的接触面积,使用了新形式的内环型喷嘴,如图4所示。普通喷嘴直径为3 mm,环形喷嘴大圆直径为4 mm。实验过程中,调节内环型喷嘴中心针的位置,使其达到最优制冷效果,并与传统简单喷嘴比较其制冷性能中的差别。对不同喷嘴结构形式、不同喉嘴距、不同喷射流体密度对系统制冷性能的影响,进行了对比实验,如表1所示,获得不同实验工况下系统的制冷性能。

图4 喷嘴机构形式图

表1 喷嘴机构形式对比实验

3 实验分析与讨论

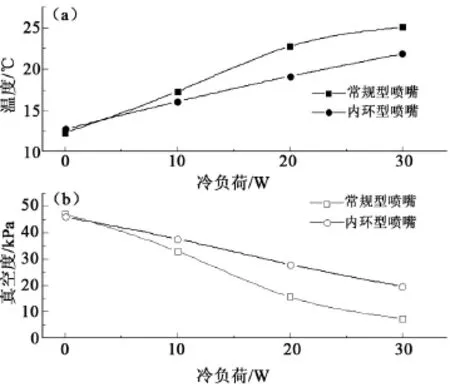

图5为两种不同喷嘴形式下,以水为驱动液体,以异戊烷作为制冷剂时,蒸发温度与蒸发真空度随冷负荷的变化关系。随着冷负荷的增加,两种喷嘴形式下,蒸发温度随之升高,蒸发真空度随之下降,而内环型喷嘴工况较常规型喷嘴工况变化梯度要小。冷负荷从0 W增加到30 W,每增加10 W,内环型喷嘴工况下温度分别增加3.3/3.1/2.7℃,真空度分别下降8.4/9.7/8.4 kPa,常规型喷嘴工况下温度分别增加5.0/5.5/2.3℃,真空度分别降低14.2/17.4/ 8.1 kPa。

图5 不同喷嘴形式制冷效果比较曲线图

随冷负荷变化,内环型喷嘴工况要比常规型喷嘴工况温度变化更小。在无冷负荷时,两种喷嘴形式获得相近的最低温度,而在冷负荷有所增加时,内环型喷嘴均能获得比常规型喷嘴更低的温度和更高的真空度。新形式的内环型喷嘴较常规型喷嘴可以获得更好的制冷效果。内环型喷嘴较常规型喷嘴,在相似过流面积下,使得射流液体与被引射气体之间的接触面积增加,提高了液气引射器的引射效率,使应用内环型喷嘴的工况较常规喷嘴工况有更好的制冷效果。

另一方面,增大液-气两相间的接触面积会使流动损失增大,对制冷性能产生负面影响。但从实验结果看,这一损失并不是影响液气引射器性能的关键因素。由于与蒸气引射器相比,液气引射器驱动流体的流速较小,形成的流动损失也非常小,并不能够对系统产生非常明显的负面影响。因此,将常规型喷嘴改成内环型喷嘴带来的损失增加的负面影响较小,而接触面积的增大却对系统产生了积极的作用,提高了液气引射制冷的性能。

将引射器喷嘴结构从常规简单型喷嘴替换成内环型喷嘴,驱动射流液体循环的水泵各负荷工况下扬程的平均值Δp从154.6 kPa升高到185.4 kPa,而此时水泵的电机功率保持在60 W,若认为水泵和电机的效率变化不大,即水泵的有效输入功率基本不变,可以认为射流液体循环的体积流量是减小的。水泵电机的电压从13.88 V降低到12.88 V,从直流电动机的基本方程式[11]中可以看出,电机在输入功率不变时电压降低,会导致电机的转矩升高,而转速降低,这也反映出射流液体循环扬程升高流量减小的变化。系统工作流体体积流量减小,将会减小引射器及系统中动能的耗散,从而提高系统的效率。压降的升高是引射器效率提高后,单位体积的工作流体携带了更多的制冷剂蒸气,继而优化引射制冷的制冷效果。从图5可以看出,改变喷嘴结构形式后,在增大了射流液体与引射气体的接触面积和减小射流液体流量减小动能耗散的双重作用下,引射器的效率得到提高,系统的制冷性能得到增强。

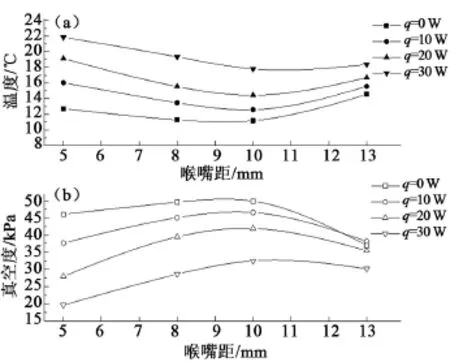

图6所示为不同冷负荷,内环型喷嘴形式下,以水为驱动液体,蒸发温度和蒸发真空度随喉嘴距增加的变化情况。随着喉嘴距的增加,不同负荷下的蒸发温度呈现先降低后升高的趋势,蒸发真空度呈现出先升高后降低的趋势。不同负荷下,蒸发温度与蒸发真空度都在喉嘴距10 mm处达到最优,此时蒸发温度为11.2℃,蒸发真空度为49.9 kPa。喉嘴距从5 mm增加到10 mm,制冷效果不断优化,其原因是随着喉嘴距的增加,喉管不断向后推移,从而延长了液滴运动段在喉管中的运动距离,使液滴运动更多发生在喉管中,使得引射效率增加,制冷能力不断提高。在喉嘴距从10 mm增至13 mm时,各负荷下的蒸发温度升高,蒸发真空度降低,制冷效果变差,其原因是在这段过程中,射流液体和被引射气体的混合过程的开始阶段从喉管中脱离到引射室中,两相液体在引射室中发生混合,在引射室中产生严重的回流,堵塞喉管的入口,正常的引射过程遭到破坏,使得效率降低。较长的喉管长度可以确保射流液体和被引射气体的混合过程完全发生在喉管之中,但过长的喉管又会增大流动的阻力,因此合适的喉管长度是提高引射效率,提高系统制冷能力的重要因素。

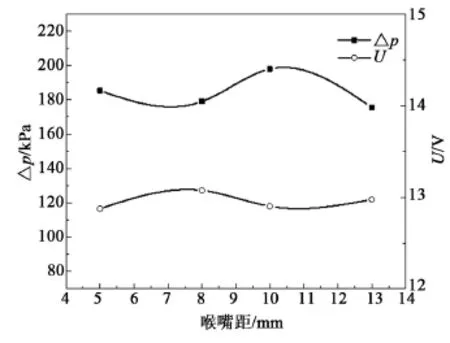

图7给出射流循环的压降和水泵电机电压随喉嘴距变化的关系。喉嘴距从5 mm增加到8 mm时,射流液体循环压降Δp减小、电机电压U上升,经过分析,工作流体的体积流量升高。这种变化将会增大引射器中动能的耗散,降低引射器的效率,并使系统的制冷能力减弱。但在图6中看到,实验时系统的制冷能力得到增强,这是在改变引射室的尺寸结构后,引射室引起的阻力减小,由于引射室带来的损失降低,引起系统压降降低的同时,提高了系统的制冷性能。喉嘴距从8 mm增加到10 mm时,射流液体循环的压降升高、电机电压降低,此时工作流体的体积流量减小。这种变化将会提高引射器的效率,图6中喉嘴距发生这一变化时的温度降低也反映出这种变化。喉嘴距从10 mm增加到13 mm时,射流液体循环的压降减小,电机电压上升,此时工作流体的体积流量增大,引射器中动能的耗散将会增加,继而减小引射效率,降低系统制冷性能,图6可以反应出这种变化。

图6 不同喉嘴距制冷效果比较曲线图

图7 系统扬程和电机电压随喉嘴距的变化曲线图

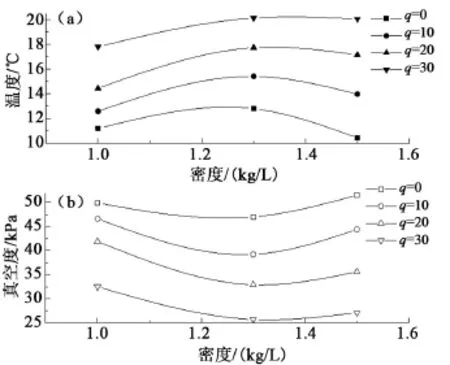

文献[12]指出提高射流液体的密度可以提高液气引射器的压比。图8为实验组在不同冷负荷下,蒸发温度和蒸发真空度随射流液体密度变化关系。随着射流液体的密度从1.0 kg/L上升到1.5 kg/L,不同冷负荷下蒸发温度均经历先升高后降低的变化,蒸发真空度经历先降低后升高的变化。射流液体密度从1.0 kg/L上升到1.3 kg/L,蒸发温度呈上升趋势,这是由于随溶液浓度增加,溶液密度增大的同时,溶液的表面张力也在增大[13],引射器扩压管流出的液气两相流进入分离器后,异戊烷气泡由于表面张力的作用,很难从液体中分离出来,气体进入驱动流体的循环过程,在引射器喷嘴处,由于较低的压力,射流液体中的异戊烷气泡占据了被引射气体的体积,使实际引射效率降低,使得制冷效果变差。射流液体密度从1.3 kg/L上升到1.5 kg/L,随着进一步提高溶液浓度以提高溶液密度,溶液密度增加带来的优化开始显现,制冷效果得到优化。从趋势上看,进一步增大溶液的密度,系统的制冷能力仍会得到增强。

图8 不同密度工作流体制冷效果比较曲线图

图9为系统扬程和电机电压随工作流体密度变化的情况。工作流体密度从1.0 kg/L升高到1.3 kg/L时,工作流体循环的扬程Δp降低,水泵电机电压U升高,此时直流电机驱动的水泵转速应当升高,即工作流体的体积流量上升。但密度升高应当引起工作流体体积流量减小的情况。随NaI溶液浓度升高,溶液的表面张力也随之增大,制冷剂异戊烷气体很难从溶液中分离出来,并随之进入工作流体循环,可以认为是由于气泡混入工作流体循环中,使得体积流量的升高,并产生图9中的变化。当密度从1.3 kg/L继续升高到1.5 kg/L时,Δp升高、U降低,这是由于进一步提高溶液浓度,溶液密度增加,在循环中密度的变化得到体现,循环的体积流量降低,从图8中也可以看出系统的制冷效果是提高的。

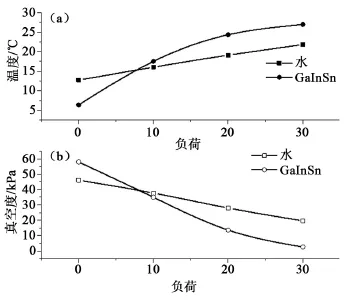

图10为应用GaInSn液态金属和水,在应用内环型喷嘴,5 mm喉嘴距下制冷性能的比较。与水及其盐溶液相比,GaInSn液态金属的密度可以达到6.3 kg/L,而水的盐溶液密度最高约为2.0 kg/L,仅是GaInSn液态金属密度的三分之一。应用液态金属作为工作流体,利用其极高的密度,在一定的面积比下,较小的体积流量下即可产生较大的压降,从而降低喷嘴处流体的流速,减小在引射器中的动能耗散,提高引射器的效率。但在实验过程中发现,由于液态金属易发生氧化,在流动过程中氧化物与液态金属混合,破坏了液态金属的流动性,增大系统阻力。液态金属在实验状态下易与水发生反应并产生氢气,大量不凝性气体也会对制冷性能产生较明显的不利影响。液态金属较大的表面张力也同样会产生一些问题。另外,在运行一段时间后,液态金属也较易于黏附在管道和水泵的滑片上,使得泵送水而设计的机械泵来驱动液态金属时,电能-机械能的转换效率低,带来泵叶片的磨损甚至造成泵头卡死。这都使系统的制冷性能难以提高。因此在驱动液态金属过程中,实验前应将系统抽真空,保证系统运行过程中无泄漏,并且尽量避免极性或者氧化性的溶液与液态金属一起使用。

从图10中看出,使用液态金属作为工作流体,仅在系统冷负荷较小时显示出优于水的制冷性能。在冷负荷为10 W时,其制冷温度已经高于使用水驱动系统的制冷温度,并随着冷负荷的增大,差距也增大。这是由于使用液态金属作为驱动流体,由于其密度与水相比很大,在喷嘴处的流速提高会产生较大的压力降低,在冷负荷较低时,使蒸发罐中产生较高的真空度和较低的温度。另一方面,在引射器结构一定时,其体积引射比也是有限的,而液态金属密度较大,体积流量较小,若认为两种驱动工质运行时体积引射比相差不大,则应用液态金属作为驱动工质时,其气体流量应小于水作为驱动工质时的气体流量。因此,随着冷负荷的提高,气体流量增加,当气体流量较大时,与水相比液态金属并不能使蒸发罐维持在一个较高的真空度下,继而使得蒸发罐温度与水作为驱动工质时较高。

图10 GaInSn与水制冷性能比较曲线图

4 结论

通过实验分析传统简单喷嘴和内环型喷嘴、不同喉嘴距、不同工作流体密度对应用液气引射器的制冷系统的制冷效果的影响。通过对喷嘴结构形式的改变和优化,将传统简单喷嘴改为内环型喷嘴,系统的制冷效果有着明显的提升;在喉嘴距为10 mm时,系统制冷能力达到最优值;变化射流液体的密度,从1.0 kg/L增加到1.5 kg/L,系统制冷性能有先变差再变好的过程,并且从趋势上看,继续增大射流液体的密度,对系统的制冷性能有着积极影响。在使用GaInSn液态金属作为工作流体时,由于液态金属容易产生较多的问题,并没有体现出其较大的密度应具有的制冷效果。

通过改变喷嘴结构形式,在一定的过流截面下增加射流液体与被引射气体的接触面积,以提高引射器的引射效率;优化引射室的结构参数,使引射器能提高引射能力;优化喉管的形状,使气体在喉管中能够被更有效的压缩,提高能量的传输效率;优化气液分离器,减小射流液体循环中的含气量;优化水泵形式,使其在运输高密度流体时仍有较高的效率等手段,使该系统的制冷能力得到提升;深入探究GaInSn液态金属的特性,改善其易氧化等不利于应用的特点,使其在提高引射器效率时发挥应具有的性能。

[1]BesagniG,Mereu R,InzoliF.Ejector refrigeration:A comprehensive review[J].Renewable and Sustainable Energy Reviews,2016,53:373-407.

[2]Zhang TJ,Mohamed S.Conceptual Design and Analysis of Hydrocarbon-Based Solar Thermal Power and Ejector Cooling Systems in Hot Climates[J].Journal of Solar Energy Engineering,2015,137(2):021001.

[3]Tashtoush B,Alshare A,Al-Rifai S.Performance study of ejector cooling cycle at critical mode under superheated primary flow[J].Energy Conversion and Management,2015,94: 300-310.

[4]Shen S,Qu X,Zhang B,etal.Study of a gas-liquid ejector and its application to a solar-powered bi-ejector refrigeration system[J].Applied Thermal Engineering,2005,25(17): 2891-2902.

[5]Jaya PV,Prakasha R,Srinivasa M.Studies on an Ejector absorption Refrigeration Cycle With New Working Fluid Pairs [J].World Climate and Energy Event,2005:113-122.

[6]Chunnanond K,Aphornratana S.An experimental investigation of a steam ejector refrigerator:the analysis of the pressure profile along the ejector[J].Applied Thermal Engineering,2004,24(2):311-322.

[7]YariM.Performance analysis and optimization of a new twostage ejector-expansion t ranscritical CO2refrigeration cycle [J].International Journal of Thermal Sciences,2009,48(10): 1997-2005.

[8]杨小聪,张秀霞,樊荣,等.太阳能吸收式和吸附式制冷系统的研究[J].真空与低温,2013,19(3):130-134.

[9]喷射技术理论及应用[M].武汉:武汉大学出版社,2004.

[10]索科洛夫ED,津洛尔HM.喷射器[M].北京:科学出版社,1977.

[11]秦增煌.电工技术[M].北京:高等教育出版社,2004.

[12]Tang J,Zhou Y,Liu J,etal.Liquid metal actuated ejectorvacuum system[J].Applied Physics Letters,2015,106(3): 031901.

[13]颜肖慈,罗明道.界面化学[M].北京:化学工业出版社,2005.

EXPERIMENTAL STUDY ON LIQUID-GASEJECTOR REFRIGERATION SYSTEM

ZHANG Zhi-yi1,2,TANG Jian-bo1,3,LILu-yao1,3,WANG Jun-jie1,CHEN Hua2,ZHOU Yuan1

(1.Key Laboratory of Cryogenics,Technical Instituteof Physicsand Chem istry,ChineseAcademy of Sciences,Beijing100190,China;2.Tianjin Key Laboratory of Refrigeration Technology,Tianjin University of Commerce,Tianjin300134,China;3.University of ChineseAcademy of Sciences,Beijing100049,China)

BernoulliEquation showsa principle that there isagreater change of pressurewhen ahigh density working fluid is used than a low density fluid under the same change of flow velocity.According to the principle,the study tries to explore theworking performance of the ejector refrigeration system,when theworking fluid ofwater is replaced by room temperature liquidmetaland high density solution.And the study also tries to improve the performancew ith themethod of changing the structure of the nozzle from a simple one to an inside annular structure,and increasing the distance between the nozzle and the entrance ofm ixing chamber.Through experimentstudy it is discovered that there is an important influence on the system performancewhen high density working fluid is used;there is an obvious improvementof the performance when the structure of the nozzle is changed from a simple one to an inside annular structure;there is a peak point when distance between the nozzle and the entrance ofmixing chamber is changed from 5 mm to 13 mm,and the peak pointoccurs at10 mm.The study provide an originalworking performance of different fluids and the experimental phenomena and the results provide a referenceon the improvementof ejector refrigeration system,especially on the flow characteristicsof liquidmetal.

liquid-gasejector;insideannular structure;liquidmetal;ejector refrigeration

TB657

A

1006-7086(2016)03-0181-06

10.3969/j.issn.1006-7086.2016.03.013

2016-03-03

张智轶(1991-),男,北京人,硕士研究生,主要从事空调系统的节能与优化方面的研究。E-mail:z736713156@163.com。