民用飞机复合材料地板结构设计

孙健宇

民用飞机复合材料地板结构设计

孙健宇

大型客机的地板结构是用来承载乘客、货物等有效载荷的重要机体结构,其分布在整个飞机客舱内。采用复合材料可以大大提高地板结构的强度、刚度、疲劳和防腐蚀性能,同时也显著减轻结构重量。本文从材料、工艺流程和质量检测、重要关键技术等几个方面介绍并总结了一般复合材料地板结构的设计方法,对国内民用飞机的研制具有重要的意义。

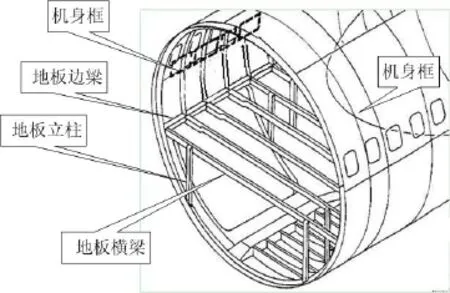

现代民用飞机的客舱地板结构是用来支撑客舱商载的重要结构件。客舱商载包括乘客、行李、货物等有效载荷。客舱地板结构形式较为简单,一般由地板横梁、地板立柱和地板边梁组成。地板横梁和立柱将客舱商载传递到机身框上,最后和机翼传来的升力平衡。客舱地板结构遍布和贯穿于整个飞机客舱,其结构设计的优劣对全机的结构效率有比较重要的影响,目前航空制造领域,越来越多的飞机制造商采用复合材料作为客舱地板结构件的新材料,例如波音777、波音787梦幻客机以及A350wxb等先进的民用飞机型号,大大提高地板结构的强度、刚度、疲劳和防腐蚀性能,同时也显著减轻结构重量。

材料选择

复合材料主要由增强纤维-树脂基体组成。首先应选择合适的增强纤维,增强纤维有玻璃纤维、碳纤维、硼纤维和凯夫拉纤维。地板结构主要考虑的是强度、刚度(地板变形量不能太大,否则影响乘客舒适性)、重量和耐腐蚀性能。碳纤维相对其它纤维具有较高的比强度和比模量;润滑性、耐磨和耐腐蚀性能优秀;热膨胀系数小且在高温下尺寸稳定性好,故对于地板结构来说碳纤维是比较合适的增强纤维材料。典型的碳纤维材料抗拉强度≥3103MPa,弹性模量≥221 GPa,断裂伸长率≥1.28%。

接下来选择树脂基体材料。树脂基体分为热固性和热塑性材料,目前飞机机体结构一般选择热固性树脂。常用的热固性树脂有酚醛、环氧和聚酯树脂,其中环氧树脂的密度最小,抗拉、弯曲和热变形强度最高,固化后的力学性能、电性能、耐腐蚀性、粘接性都很优良,固化收缩率小,尺寸固定。综上,选择碳纤维-环氧树脂作为地板结构材料。

模具材料主要有钢模具、铝模具、复合材料(碳纤维-环氧树脂)模具、镍钢合金等4种,钢模具线膨胀系数比碳纤维-环氧树脂高,焊接部位容易出现裂纹而造成报废;铝模具由于表面硬度小而产生划痕和凹陷;复合材料是最新采用的模具材料,其与制件线膨胀系数相同,但多次使用后容易开裂且使用温度偏低,吸湿现象严重;镍钢合金是目前成熟的模具材料,线膨胀系数与制件相当,不易变形,质量稳定。综上比较,可以选择镍钢合金作为模具制造材料。

图1 飞机地板结构示意图

其余的辅助材料包括固化剂、脱模剂、脱模布、真空袋和透气袋。固化剂可选用卤代芳香胺类化合物;脱模剂可采用水性脱模剂如Coating7569;脱模布采用聚四氟乙烯布;真空袋采用聚酰亚胺薄膜以便于满足180℃的固化温度要求;透气材料采用玻璃布。

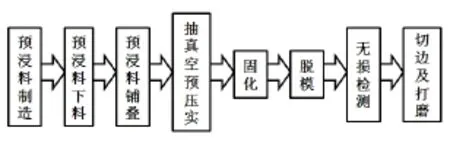

图2 预浸料-热压罐工艺流程图

复合材料地板结构的制造工艺

目前航空复合材料的主要制造工艺是预浸料-热压罐工艺。这种工艺方法的优点是工艺手段成熟、零件具有均匀的树脂含量、致密的内部结构和优良的内部质量。缺点是耗费能源、工艺设备较为昂贵。但是随着自动化和信息化水平的提高,这些缺点逐步得到改善。此外,地板横梁、地板立柱和地板滑轨等一般都是等截面、长细比较大的零件,也可以采用拉挤成型工艺,但其工艺技术还不够成熟,故本文仍然采用预浸料-热压罐工艺,其主要工艺流程如图2所示。

其中预浸料制造工艺采用干法预浸料层贴工艺,其具有如下优点:

(1)制造过程便于机械化、自动化,大大改善了工作环境和劳动强度;

(2)制造过程的质量控制很严格,可靠性高;

(3)碳纤维和环氧树脂之间的比例易于调节,树脂含量便于控制;

(4)可按需要调节碳纤维角度、单层厚度和层数,充分实现复合材料的可设计性。

材料具体牌号可选择T700碳纤维单向预浸料,固化温度180℃,该温度下27分钟之内凝胶,最高工作温度170℃,热压罐成形。

地板零件的单向预浸料一般采用树脂膜法进行制造,树脂膜法可调节树脂含量并使树脂分布均匀,也可以很好地控制预浸料密度;且树脂膜法不需要使用溶剂,对环境无污染,不易造成生产事故。

预浸料的下料和铺堆叠一般采用层叠滑移工艺。该工艺是国内研发的专门用于类似地板梁等大长细比零件的毛坯制造工艺。首先将零件三维模型展开成平面,并用自动铺带机铺叠成展开后的平面毛坯,再将其放入专用设备进行加热软化,通过施加压力使其贴合于模具表面,形成最终三维的叠层制件毛坯。

叠层毛坯形成以后,将其置入热压罐中对其进行抽真空,并形成真空、隔离、透胶、吸胶和透气系统,实现控制树脂流动方向和流出量、排除夹杂气体以及外部压力的均匀分布。最终形成热压罐的真空封装系统。复合材料在热压罐中固化时要通过纤维及树脂性能来确定热压罐压力-温度控制曲线。

对于脱模环节,脱模难易程度及脱模质量和模具设计优劣息息相关。产品脱模后,应按地板零件的外边缘进行切边或打磨。

复合材料地板结构设计关键技术

地板横梁或立柱一般为工字形,在实际铺层的时候由2个背靠背的C形、一个上缘板和一个下缘板组成,为防止三者之间的结合面发生剥离,结合面处应都采用0°铺层;两个C形梁进行背靠背贴合时,顶部会形成空腔,空腔内应用填充料填充。地板横梁或立柱的截面应采用等截面形式,以避免应力集中;在零件的弯边处应采用圆弧过渡,内圆半径应大于板厚;铺层相对模具的位置应正确,同时保证铺层纤维方向与设计图纸保证一致,每一层预浸料的表面要保持清洁避免杂物进入,隔离层应被剥离;预浸料应保持平整防止扭曲;应尽量采用对称铺层,以消除热变形和内应力;铺叠时间应尽量短;应根据温度压力曲线严格控制温度和压力参数以及加压时间。各个地板梁结构零件在热压罐中应均匀排布,防止发生堵塞和干涉。在满足该条件的情况下,应尽量布置更多的零件以提高生产效率。

结束语

目前民用飞机碳纤维-环氧树脂复合材料的地板结构越来越多的在各民用飞机型号所采用,其具有较高的比强度和比模量,性能可设计和易于整体成形等一系列优异特性,相对常规金属地板可减重25%~30%。复合材料地板的设计方法和金属地板有比较大的差异,应主要从选材、工艺流程和关键技术参数来考虑。本文介绍的设计方法对国内研制先进复合材料飞机结构具有一定参考意义。

孙健宇

上海飞机设计研究院结构设计研究部

孙健宇,男,硕士研究生,上海飞机设计研究院结构部,研究方向为飞行器设计。

10.3969/j.issn.1001-8972.2016.11.014