一种彩色立体析晶微晶砖的制备方法

廖花妹,吴志坚,范新晖

(佛山石湾鹰牌陶瓷有限公司,佛山 528031)

一种彩色立体析晶微晶砖的制备方法

廖花妹,吴志坚,范新晖

(佛山石湾鹰牌陶瓷有限公司,佛山528031)

本文主要从工艺流程和工艺参数上阐述了一种彩色立体析晶砖的制备方法。同时分析了热膨胀系数匹配在彩色立体析晶砖的制备方法中的重要性,以及如何保证热膨胀稳定的几种常用措施。

彩色立体析晶;大片状熔块;辊筒耙

1 前言

微晶砖是由微晶玻璃与陶瓷基体复合而成的建筑装饰用饰面材料,起步至今约十多年,虽然发展时间不长,但由于其具有吸水率低、耐污染、耐酸碱度高的理化性能,以及质地细腻、色彩丰富的装饰风格令市场前景持续看好。据不完全统计,目前国内微晶玻璃陶瓷复合砖的市场年需求量在1300万m2以上,且呈逐年上涨的趋势,说明该产品具有较广阔的市场。

鹰牌陶瓷于2009年开始研发一次烧成微晶砖,2011 年8月集耐磨、立体、环保等多性能于一体的全行业首款一次烧成微晶玻璃陶瓷复合砖上市!开启了一次烧微晶石新的里程。发展至今,现有技术中一次烧成微晶砖已经由最初的120 min缩减至现在的90 min快烧;也有当初细粉状熔块装饰拓展到后面的颗粒状或粉状一起布料装饰;从最初的透明熔块到后面的彩色熔块,一次烧微晶砖产品已经开发出了两代。本文主要探讨加入大片状熔块的一次烧成微晶砖生产方法,开启了一次烧“晶聚合3.0”产品。

2 彩色立体析晶微晶砖的制备方法

2.1工艺流程

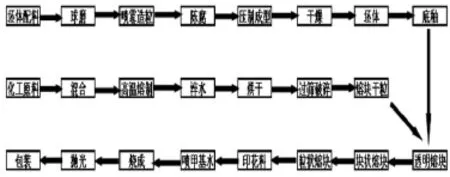

(1)坯料制备的工艺流程

原料配制→球磨→过筛→搅拌陈腐→除铁→过筛→喷雾干燥→闷料陈腐→粉料输送→成型

(2)微晶干粒制备的工艺流程

原料配制→配合料混合→熔炉内熔融成玻璃液→水淬→烘干→粉碎→过筛→人工检选→包装

(3)片状熔块制备的工艺流程

原料配制→配合料混合→熔炉内熔融成玻璃液→造片→冷却→烘干→人工检选→包装

(4)微晶干粒装饰工艺流程

印刷熔块干粉→布透明熔块→布片状熔块→布有色熔块→印刷熔块干粉→布透明熔块→喷甲基水

(5)彩色立体析晶微晶砖的生产工艺流程

彩色立体析晶微晶砖的生产工艺流程如图1所示。

2.2工艺参数

(1)坯体制备

通过调整坯体的配方及工艺参数,必须使坯料具有良好的塑性,强度高,易氧化,硅铝含量较高,抗变形能力强,烧成后强度高等特性。同时,调整坯体的热膨胀系数,使之与立体彩晶熔块的热膨胀系数基本接近。并降低坯体的烧失量,从而减小产品表面气孔的产生机会。

坯体的工艺参数如下:

1)球磨工艺参数:料:水:球石=1:0.4~0.6:2~4;

2)浆料细度:250目筛余:0.9%~1.1%;

3)流速:30~70 s;

4)比重:1.69~1.74g/mL;

5)粉料含水率:6.8%~7.4%;

6)颗粒级配:20目<1%;40目 35~45%;80目50~60%;100目以下<3%;

7)粉料陈腐时间:≥24 h。

(2)熔块的布料

本技术颗粒状和粉状熔块采用瀑布式铺料结合丝网印刷技术,铺料设备由料斗结合双层宽幅度皮带机组成,熔块粒料从料斗中流下分散到上层皮带上,然后如瀑布般约100 mm的落差到下层皮带机的瓷砖表面,形成熔块粒料层,布料量由皮带走速控制。片状熔块采用特定的带有辊筒耙的多级均分装置的布料技术。

图1 彩色立体析晶微晶砖生产工艺流程图

布料的技术路线:印刷熔块干粉(30~80目)→布透明熔块(12~60目)→布片状熔块(约4 cm×4cm)→布有色熔块(8~30目)→印刷熔块干粉(30~80目)→布细透明熔块(30~80目)。

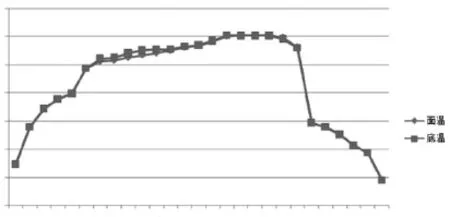

图2 立体彩晶砖窑炉温度曲线

表1 立体彩晶砖烧成温度和时间

这样布料主要有以下优点:

①底面层相对较细。透明熔块温度低,有利于减少釉层内气孔因温度高而出现上浮的现象;有利于烧成坯釉结合处的残留气孔,提高坯釉结合层的强度。

②中间层相对较粗。由于有色熔块和片状熔块颗粒较大,有利于晶化烧结后大晶斑的产生以及熔化的平整度。

(3)喷甲基水

在入窑烧成前,必须喷甲基水。甲基水的施加量一般大约为300 g/m2,流速控制在18~20 s。如果不施甲基水,熔块颗粒很可能会被窑炉内的抽风机吸走,也可能在热风的吹扰下形成凹坑,造成表面缺陷。

(4)烧成

微晶砖的烧成工序特别重要。首先,要符合微晶砖对窑炉温差、热气流扰动、烧成温度曲线等方面的要求,使生产出的产品符合各项性能指标。其次,在烧成过程中,要发生排气、晶核形成、晶体成长、彩晶分相、陶瓷坯体烧结和表面熔平等一系列复杂的过程,这些过程相互交织在一起,因此需要一个合理的烧成制度。

立体彩晶砖烧成温度和时间如表1所示。立体彩晶砖窑炉温度曲线如图2所示。

(5)抛光

立体彩晶砖的抛光工序与普通的瓷质砖相同,不同的是抛光的磨块,磨削量控制在0.4 mm以内。

3 结果分析与讨论

热膨胀系数是立体彩晶砖的一项关键技术指标,也是最难控制的一项指标。它直接影响到立体彩晶砖晶化烧结后的表面平整度、产品的优等品率。在试制坯体配方时,应首先测定坯体的热膨胀系数,并将热膨胀系数确定为优先控制指标。为使玻璃层能产生微小的压应力,一般把坯体的热膨胀系数调整到略大于立体彩晶砖的热膨胀系数。热膨胀系数与坯体的化学成分有非常大的关系,化学成份的SiO2、Al2O3、CaO、MgO、K2O、Na2O等都对坯体的热膨胀系数有直接的影响,尤其是在坯体中占主要成份的SiO2、Al2O3。

在生产过程中,应注意保持热膨胀系数的稳定,使其不产生大的波动,这也是坯体生产中质量控制的关键点和难点。所以应严密监测和控制坯体热膨胀系数的变化:每生产一批次的坯体,都要有化学分析的检测,打板与上一批次的对烧,一旦发生有变化,就要及时调整坯体配方或找出产生变化的原因并改正。

保证热膨胀稳定应该采取了以下几种措施:

①原材料的定点采购

当坯体配方确定后,原料就要定点采购,最好能细化到具体的矿山、矿点,并加强原料进厂的质量检测工作,确保其化学分析在允许的波动范围。

②仓库的均化

原材料入库后应采取均化措施,使原料成份趋于一致,以消除矿物原料化学成份波动所造成的影响。

③配料的准确

定期抽查铲车是否铲错料和配料的数据,及校验计量器具,确保称量准确

④球磨细度的控制

严格按照工艺参数的执行,细度既不能粗,也不能细。

⑤浆料的均化

浆料出球后,尽可能用大型的泥浆搅拌池,有利于均化。

[1]姚青山.一次烧微晶砖产品生产技术浅述[J].山东陶瓷,2012,35 (4):34~35,38.

[2]范新晖,周子松,廖花妹.一次烧微晶砖产品生产技术浅述[J].佛山陶瓷,2013,201(4):31~34.

反倾销与知识产权