一种自适应液位控制算法在滤汁快沉中的应用研究

李 强,陈骏佳,叶权圣,秦健南,黄 爽,徐 宁

(广州甘蔗糖业研究所 广东省甘蔗改良与生物炼制重点实验室,广东广州510316)

一种自适应液位控制算法在滤汁快沉中的应用研究

李 强,陈骏佳*,叶权圣,秦健南,黄 爽,徐 宁

(广州甘蔗糖业研究所 广东省甘蔗改良与生物炼制重点实验室,广东广州510316)

在糖厂的滤汁快沉系统中,滤汁平衡箱液位受进、出口管道流量等因素影响而出现偏离正常值范围,需借助人工操作完成液位调节。为了减少人工操作,本文根据采集到的关键数据及选择性控制算法,设计一套基于数据关系模型分析及选择性液位控制的自适应液位控制算法,实现快沉系统中的平衡箱液位由异常状态向正常状态的自动切换,进一步增强快沉控制系统的自适应性。

滤汁快沉系统;平衡箱液位;数据关系模型;选择性控制算法;自适应性

0 前言

在制糖生产中,澄清工段中的滤汁快沉系统已经实现一定程度的温度、流量自控,而关于滤汁快沉工序中的滤汁平衡箱液位自动控制技术鲜有报道。为了使生产过程稳定、持续,需人为地观察平衡箱液位,并根据液位来改变流量设定值。因此,本文将以澄清工段的实际生产工况为出发点,介绍一种基于数据关系模型分析的选择性液位控制算法在滤汁快沉系统中的应用。

选择性液位控制是过程控制中属于约束性控制类的控制方案。所谓选择性控制的设计思路,就是以提高原控制系统的自动化水平为目的,根据生产过程中的实际工况,提取影响生产的各种条件,包括平衡箱液位、平衡箱进口管道流量及出口管道流量,由这些条件构成一定的逻辑关系,最终应用到正常的自动控制系统中的一种组合逻辑控制方案[1]。而智能化数据分析模型来源于实际生产工况中所采集到的关键过程量,包括入口管道流量、出口管道流量、平衡箱液位,根据这些量之间的相关关系,建立模型,量化其相关关系,用于生产控制中,以提高澄清快沉控制系统的自动化水平。

1 滤汁快沉控制系统介绍

1.1滤汁快沉之滤汁平衡箱

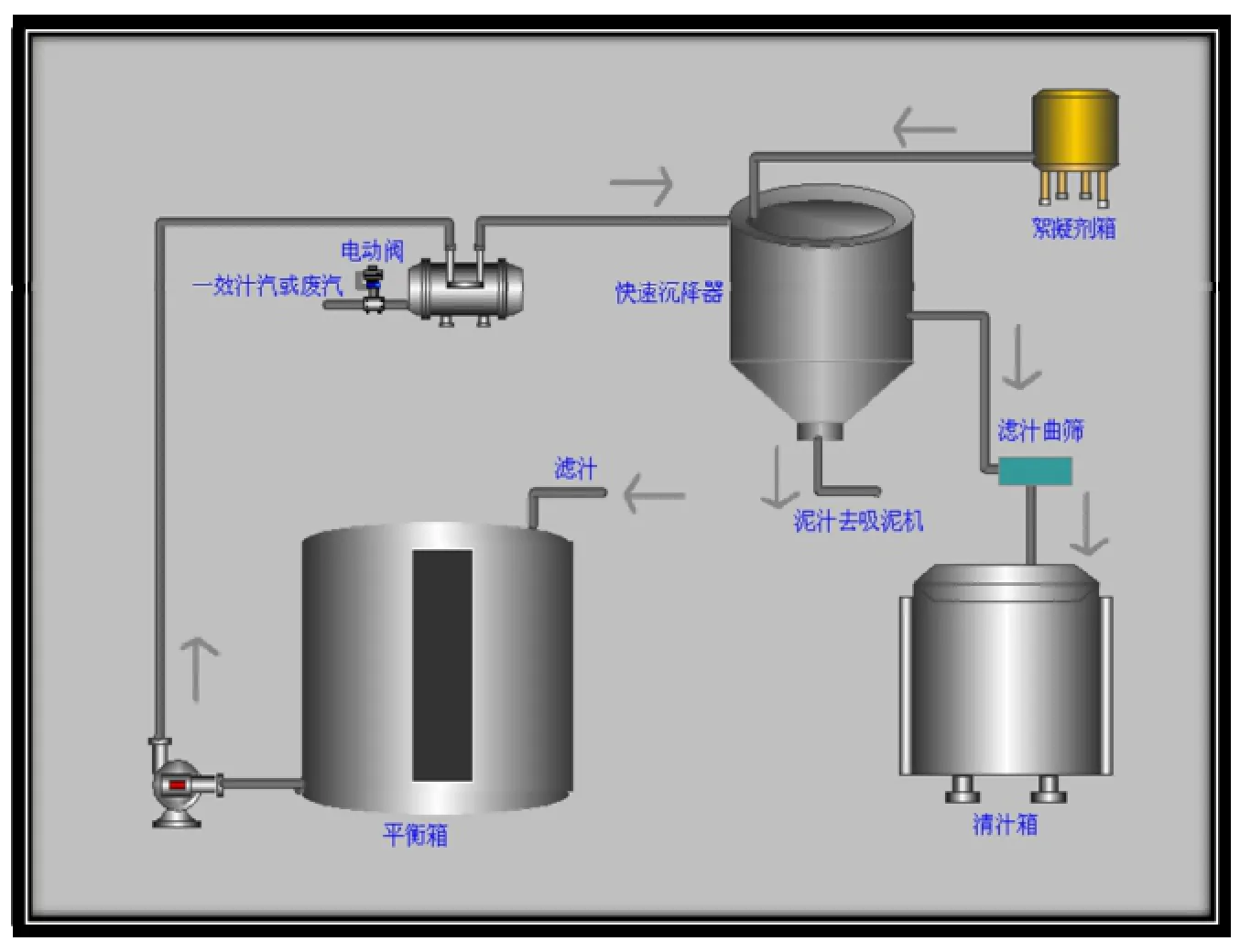

澄清工段的滤汁快沉工序是制糖工艺中的一个重要环节,如图1所示。该工序的主要被控对象有温度、流量、液位。在生产过程中,为了得到良好的滤汁快沉控制效果,并为后续工段提供合格的清汁,需对滤汁流量、助剂流量及温度进行自动控制;为了提高滤汁快沉的自适应控制水平,节省生产成本及维持生产过程稳定运行,需对滤汁平衡箱液位进行自动控制。平衡箱的任务是根据入口管道流量变化,存储一定体积的滤汁,并经过出口管道输送一定流量的滤汁给滤汁快沉系统。滤汁平衡箱液位控制的目的就是通过采用选择性和智能化数据分析模型控制出口管道流量,使液位维持在正常值范围内。

图1 快沉工段工艺图

1.2现存的平衡箱控制方案介绍

现有的快沉系统在滤汁平衡箱液位处于正常值范围内能实现自动控制,平衡箱液位超过正常值范围,快沉系统就很难通过自控使液位恢复到正常值范围。针对液位偏离正常值范围的情况,通常有 2种处理办法:一种是报警提醒;另一种是采用联锁停车,自动停止滤汁泵运行,实现流量的连锁停车保护,待液位恢复正常时,再手动启动滤汁泵。在实际生产中,现有的滤汁快沉系统常采用前一种控制方案。

2 基于数据关系模型分析的选择性液位控制方案

2.1平衡箱液位控制之选择性控制模型

如图2所示,左边的虚线框内属于可编程逻辑控制器(PLC)主控制部分[2]。在平衡箱液位控制中,通过查液位流量表可得:当液位处于正常值范围内时,可忽视入口流量对平衡箱液位的影响,采用正常控制器对滤汁流量进行自动调节,使滤汁的实际流量接近于给定流量(给定2)[3];当液位处于非正常值范围时,采用增加前馈控制的取代控制器对滤汁平衡箱液位进行调节,使滤汁流量接近于给定流量(给定1)。

然而,在液位偏离正常值范围时,不能忽视进口管道流量对液位的影响,由于液位属于纯滞后的过程控制对象,故在取代控制的情况下,根据液位测量变送及出、入口管道流量测量变送得到液位、出口管道流量、入口管道流量之间的智能数据分析模型(即相关关系模型),并据此选定前馈作用的强弱,进而对出口管道流量进行调节,最终使平衡箱液位恢复到正常值范围。

滤汁快沉系统根据调节选择器选择的控制器确定滤汁流量的设定值、前馈控制作用大小、偏差、偏差率及PID参数,自动调整滤汁泵的频率,使滤汁流量的实际值无限接近于相应的设定值,并使平衡箱液位维持在正常值范围内。然后,系统根据滤汁流量值与助剂的配比值来自动调整助剂的流量,使滤汁与助剂按照一定的配比进行混合,最终在沉降池中实现杂质的快速沉降。

图2 平衡箱液位控制结构图

2.2平衡箱液位控制之数据关系分析模型的建立

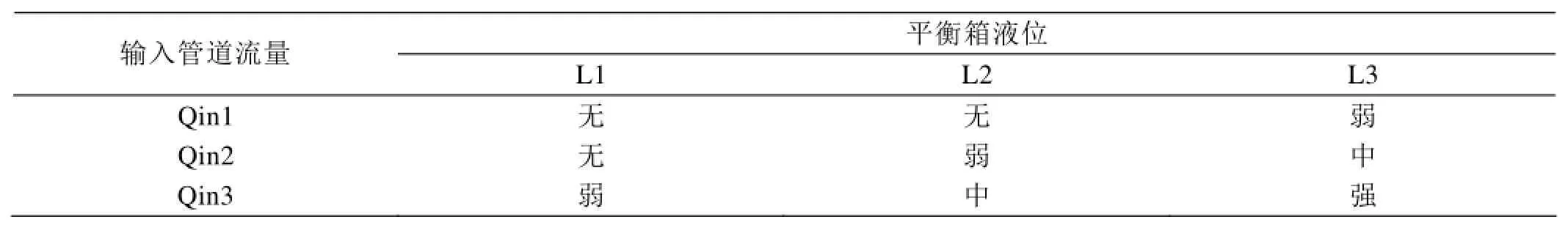

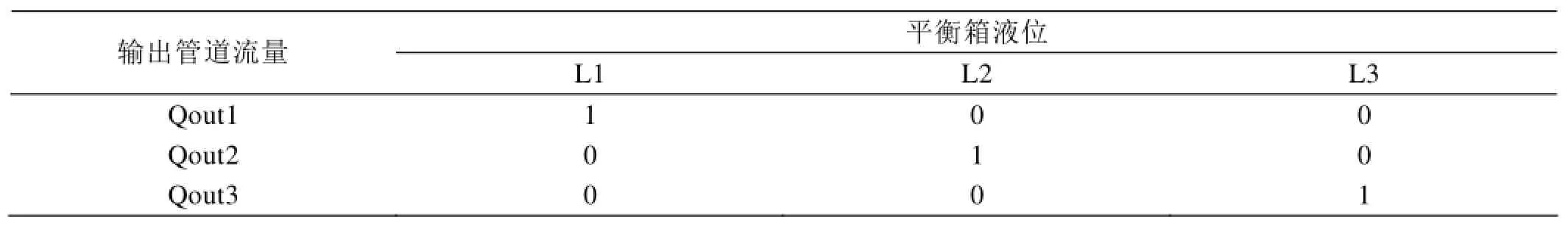

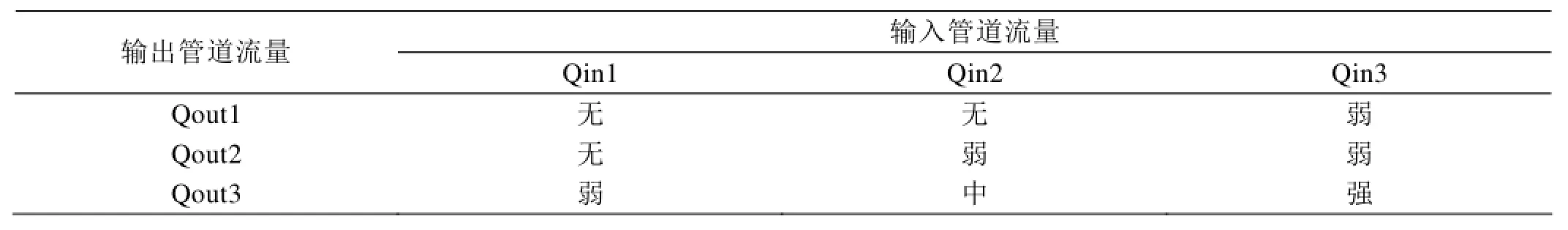

平衡箱液位控制的智能数据分析模型来源于实际生产工况,主要包括平衡箱液位、平衡箱入口流量、平衡箱出口流量以及这三者之间的相关关系[4]。具体生产工况模型如表1和表2所示,为了便于描述该关系模型,设定3类变量,每类变量的取值数量可为多个(取值的数量愈多,线性愈好,平衡箱液位的调节过程愈平滑)。这里以每类变量的3个取值为例来说明:①液位变量:L1、L2、L3(其中,L2为液位正常值范围,且L1<L2<L3);②入口管道流量 Qin1、Qin2、Qin3(Qin2为入口管道流量的正常值范围,且 Qin1<Qin2<Qin3);③出口管道流量Qout1、Qout2、Qout3(Qout2为出口管道流量的正常值范围,且Qout1<Qout2<Qout3)。

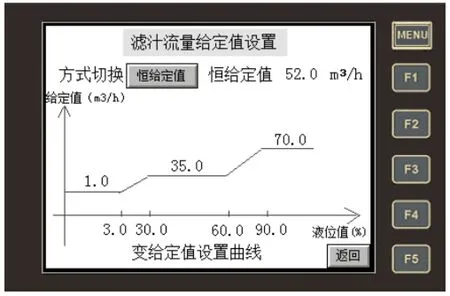

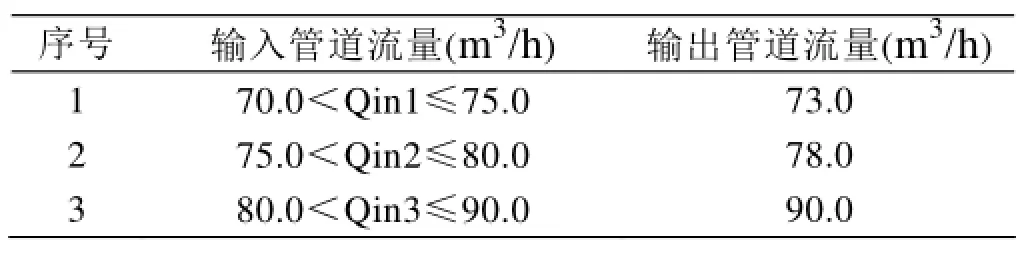

从实际生产工况中得到表1和表2的关系模型,进而由表1和表2可推出表3的模型。在滤汁平衡箱液位的实际控制应用中,不同的平衡箱液位值范围对应着不同的输出管道流量(滤汁流量),应根据实际工况量化这种液位流量的关系,上位机的实现效果如图3所示。

在表 2中,当平衡箱液位处于正常值范围 L2时,图2中的选择调节器选择正常控制器按照给定的输出管道流量Qout2进行自动调节。当平衡箱液位偏离正常值范围而为L1或L3时,图2中的选择调节器选择取代控制器,并按照输出管道流量给定值Qout1或Qout3,进行自动调节。通过表1中的关系可知,当选择调节器选择取代控制器进行平衡箱液位控制时,应考虑入口管道流量Qin对输出管道流量Qout的影响,故根据表3中的相关关系加入不同强弱的前馈控制,以抵消入口管道流量Qin对出口管道流量Qout的干扰作用。

在表3中,Qin与Qout之间的依赖程度体现出不同的输入管道流量Qin对输出管道流量Qout的影响。一般来讲,当平衡箱液位处于正常值范围 L2的时候,忽视入口管道流量 Qin对输出管道流量Qout的影响,当平衡箱液位偏离正常值范围时,输入管道流量Qin对输出管道流量Qout的影响如表3所示。所以,在平衡箱液位的控制过程中,输入管道流量Qin作为干扰量,平衡箱液位的前馈控制方案由表1、表3中的相关关系转化、量化而来。

如表2、表3所示,当平衡箱液位处于L3,Qin3对平衡箱液位的影响最大,此时入口管道流量对平衡箱液位的干扰作用最强,故选择一个强的前馈控制作用来减弱或抵消这种影响;但是当平衡箱液位处于L3时,Qin1对平衡箱液位的影响小,此时入口管道流量对平衡箱液位的干扰作用弱,故选择一个弱的前馈控制作用来抵消这种影响。关于平衡箱液位控制模型中的其他前馈控制作用强弱可据此模型中的相关关系类推可得。通过数据分析模型所确定的前馈控制方案使液位的自动调节具有超前控制的效果,有利于防止液位出现剧烈波动。

3 数据关系模型方案的应用与实现

表1 输入管道流量与平衡箱液位之间的关系

表2 输出管道流量与平衡箱液位之间的关系

表3 输出管道流量与输入管道流量之间的关系

滤汁平衡箱液位自适应控制方案保留了原滤汁快沉系统的温度、流量自控算法,通过在原快沉系统的硬件架构上增加1台电磁流量计,实时检测进入平衡箱内的进口管道流量,结合基于智能化数据分析的选择性滤汁快沉平衡箱液位控制算法,量化表2和表3中的关系模型,写入到PLC中,实现平衡箱液位由异常情况向正常情况过渡的自动调节过程。

基于智能数据模型的选择性液位控制算法的应用实现如图3所示。其中,L1、L2、L3对应的平衡箱液位范围分别为 0~3.0%、30%~60%、90%~100%;Qout1、Qout2、Qout3对应的滤汁流量分别为1.0、35.0、70.0 m3/h。

当平衡箱液位大于 90.0%时,通过简化并建立一张非线性表来量化Qout与Qin之间的关系模型,Qout与Qin之间的关系如表4所示,在实际应用中,可通过查表实现该关系模型的控制方案。

4 结论

图3 流量与液位的关系模型

表4 输入管道流量与输出管道流量的量化关系

糖厂的智能化生产离不开实时采集的数据,没有结合智能算法模型的全厂数据也不能对自动化生产水平的提高产生推动作用。而此次提出的自适应平衡箱液位控制算法,对采集到的部分关键生产数据进行数据关系智能化分析,并将简化后的数据关系分析模型应用于生产中,实现滤汁平衡箱液位的自平衡控制,减少澄清工段的人工操作。该方案的应用使原滤汁快沉系统具有更强的自适应性,也进一步提高了制糖生产中澄清工段的自动化水平。

[1] 邵裕森,戴先中.过程控制工程:第 2版[M].北京:机械工业出版社,2009.

[2] 廖常初.PLC编程及应用[M].北京:机械工业出版社,2008.

[3] 王志新,谷云东,王加银,等.双容水箱上的几种液位控制实验及被控对象的数学模型[J].北京师范大学学报(自然科学版),2006,42(2):126-129.

[4] 刘红岩,陈剑,陈国青.数据挖掘中的数据分类算法综述[J].清华大学学报(自然科学版),2002,42(6):727-730.

(本篇责任编校:李金玉)

Research of Adaptive Liquid Level Control Algorithm in Accelerated Clarifier System of Filter Juice

LI Qiang, CHEN Jun-jia, YE Quan-sheng, QIN Jian-nan, HUANG Shuang, XU Ning

(Guangzhou Sugarcane Industry Research Institute/Guangdong Key Lab of Sugarcane Improvement & Biorefinery, Guangzhou 510316)

The liquid level of balance tank affected by import pipeline flow and export pipeline flow, which would result in the level deviation from the permitted range in accelerated clarifier system of filter juice, and the liquid level regulation must be completed by manual operation in sugar mill.According to the collected key data and selective control algorithm, the adaptive liquid level control algorithm was designed based on relational data model and selective level control in order to reduce the manual operation, which realized the liquid level of balance tank automatically changing from the abnormal state to the normal state and further enhanced the adaptivity of the accelerated clarifier control system.

Accelerated clarifier system of filter juice; Liquid level of balance tank; Relational data model; Selective control algorithm; Adaptivity

TS244+.2

A

1005-9695(2016)03-0023-05

2016-04-26;

2016-05-25

绿色制糖加工高新技术与装备研究(2016GDASPT-0208)

李强(1986-),男,硕士,助理工程师,研究方向:自动化控制工程

陈骏佳,男,教授级高级工程师,主要从事制糖工程研究工作

李强,陈骏佳,叶权圣,等.一种自适应液位控制算法在滤汁快沉中的应用研究[J].甘蔗糖业,2016(3):23-27.