加重压裂液体系优选

肖 雯,张茂森,李晓倩,赵丹星,杨 峰,李小龙,郭天魁

(1.胜利油田分公司 石油工程技术研究院,山东 东营 257000;2.中国石油大学(华东) 石油工程学院,山东 青岛 266580)

加重压裂液体系优选

肖雯1,张茂森1,李晓倩1,赵丹星1,杨峰1,李小龙2,郭天魁2

(1.胜利油田分公司 石油工程技术研究院,山东东营257000;2.中国石油大学(华东) 石油工程学院,山东青岛266580)

通过添加盐水增加压裂液密度可以有效降低井口压力而实现深井和致密井的压裂施工。受限于溶解度,单一种类盐类的加重能力有限,而通过多种可溶性盐复配可解决溶解度受限问题。为形成具有实用价值的系列高密度压裂液体系,首先优选了稠化剂,进而研究不同配方的加重剂对稠化剂水化能力及压裂液交联体系的影响,形成基本的加重压裂液体系;随后对加重压裂液体系的流变性、破胶性能、悬砂性能等参数进行了测定,并结合市场价格等综合指标确定了不同密度压裂液的加重剂配方,形成了最高密度可达1.7 g/cm3且实际可行的高密度压裂液体系。

压裂;加重压裂液;盐水;交联;稠化剂

常规压裂液的密度较低,一般为1.0×103~1.04×103kg/m3。国内外研究表明通过盐水增重可以有效降低井口压力而实现深井和致密井的压裂施工。压裂液的密度每提高0.1 g/cm3,井筒中压裂液的静液柱压力每千米即可提高近1 MPa[1]。目前常用的压裂液加重剂主要为易溶的钾盐和钠盐类,压裂液密度随钠盐含量近似成正比增加[2],而受限于溶解度,单一种类盐类的加重能力有限,而通过多种可溶性盐复配可解决溶解度受限问题。因此选择加重剂时除考虑自身溶解度和密度外,同时还考虑配伍性、安全性及成本等因素。本文将对加重盐水的组成、加重压裂液的交联体系加重压裂液性能与组成的关系、高密度压裂液体系的综合优化等方面进行了研究,形成具有实用价值的系列高密度压裂液体系。

1 加重压裂液主助剂优选

1.1稠化剂的筛选

压裂用稠化剂中植物胶含量大约占总量的90%以上。稠化剂的稠化能力是其整体性能的关键,稠化剂中水不溶物含量对压裂液破胶后的残渣含量及其粒径大小、分布均有影响,同时也是影响裂缝导流能力和滤饼特性的重要因素。所以,要优选稠化剂类型、用量,最大限度地降低稠化剂中水不溶物含量,以及破胶后残渣含量对储层裂缝导流能力的影响。根据标准“SY/T 6074-94 植物胶及其改性产品性能评价方法”,对天然瓜胶、羟甲基纤维素、羧甲基羟丙基瓜胶、羟乙基纤维素四种不同类型的瓜胶稠化剂进行性能对比;确定最佳效果的稠化剂种类,应用于加重压裂液体系中。其中羧甲基羟丙基瓜胶的整体性能最佳,水不溶物和稠化能力都十分突出。

现根据石油行业标准“SY/T5107-2005 水基压裂液性能评价方法”,测定稠化剂交联性能,考察其抗剪切能力。将稠化剂和交联剂按一定比例配比,进行4组平行试验。

实验采用RS6000旋转流变仪,实验温度90 ℃,在170 s-1下剪切60 min测定粘度值。实验结果如表1所示:

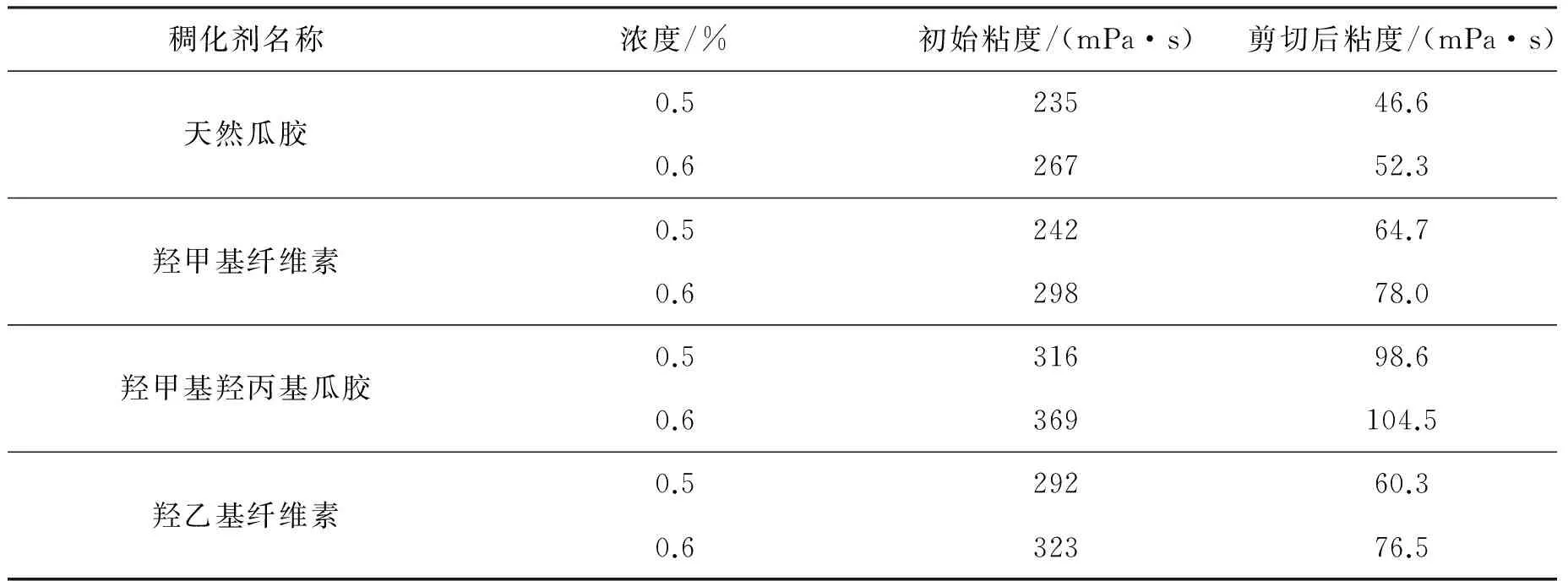

表1 稠化剂交联性能对比

参照石油行业标准“SY/T 6376-2008 压裂液通用技术条件”,在实验温度剪切90 min后压裂液粘度应大60 mPa·s,通过上述数据表可以看出,天然瓜胶剪切后的粘度低于60 mPa·s;其它三种改性瓜胶都达到了技术要求,而且性能要整体优于天然瓜胶。其中羧甲基羟丙基瓜胶的抗剪切能力很好,在170 s-1下剪切60 min,粘度仍保持在100 mPa·s左右,高于正常的技术要求,在一定程度上降低了压裂液的成本。羧甲基羟丙基瓜胶具有很好的稳定性可以作为加重压裂液体系中的稠化剂使用。所以本次研究所使用的稠化剂为羧甲基羟丙基改性胍胶[3]。

1.2加重剂对稠化剂溶解性的影响

稠化剂的稠化能力是其整体性能的关键,它在一定程度上影响着稠化剂的用量。稠化剂自身的稠化能力越强,实际用量就越小,所用的破胶剂用量也会相应减少,降低压裂液成本。但是,稠化剂的水化情况受到很多因素的影响,进而影响到整个压裂液体系的性能。

为研究盐类的存在对稠化剂的影响,在本研究中选用的稠化剂为稠化效果最好的羟丙基改性胍胶,分别在不同密度的基液中加入适量的稠化剂,观察稠化剂在盐水溶液中的溶解性。实验发现多种类加重剂条件下钙盐、钾盐、钠盐均可有效减小水化时间,当制备密度大于1.6 g/cm3的加重压裂液时,溴化锌与钠盐混合依然没有减小水化时间,相比溴化锌单盐加重剂,复合加重剂并无明显优势。

1.3加重压裂液的交联体系的优选

硼酸盐交联、羧甲基羟丙基胍胶锆交联、粘弹性表面活性剂交联、胍胶有机硼交联等是国内外主要的加重压裂液体系。加重剂形成的压裂液密度最高可达1.70 g/cm3,最高耐温可达180 ℃。盐类对稠化剂的溶解、交联存在不利影响。本次研究选用的主交联剂为有机硼延迟交联体系,选择胍胶溶解情况好的体系。

实验发现低密度时的钙盐、钠盐等均未对有机硼交联体系造成不利影响,优选表明“可挑挂”均为可正常使用的加重剂。高密度条件下溴化锌造成体系粘度变化小,不利于携砂性能,因此高密度压裂液不利于高砂比作业。

在实验室合成了一种过渡金属交联剂,选用基液密度为1.40 g/cm3与1.50 g/cm3的基液,自制交联剂与有机硼延迟交联剂复配使用发现效果要比单一交联剂交联效果要好,交联强度增加。交联效果如表2所示:

表2 交联剂交联效果表

因此,综合考虑本次研究所采用的交联剂为有机硼延迟交联剂与实验室自制交联剂的复合交联剂。

2 加重压裂液性能及影响

2.1加重剂对基液粘度的影响

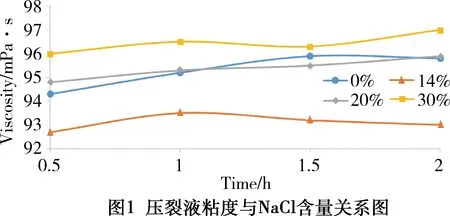

基液粘度是压裂液评价的关键参数,盐类的加入将影响压裂液粘度[4]。此次研究以氯化钠和溴化钠作为加重剂,分别作了其含量对压裂液基液粘度的影响实验。配制瓜胶加量为0.5%的压裂液,分别加入不同比例的加重剂,测定溶液粘度、记录时间。

从图1中可以发现,压裂液的粘度受氯化钠含量影响较小,在氯化钠含量最高时,压裂液的粘度略有上升。从图2可见,加入溴化钠后压裂液粘度小幅下降,在溴化钠含量为10%时粘度降至最低,随后随溴化钠含量上升粘度逐渐升高。

分析其原因,由于随盐含量升高,离子在瓜胶分子周围聚集,使瓜胶分子链运动阻力变大,从而表现为粘度升高。高粘度利于提高压裂液的携砂能力、降低其摩阻,从而可降低稠化剂用量以减轻残渣伤害。

2.2加重压裂液的性能参数

2.2.1流变性能

应用流变仪,在完成单位的转化后,剪切应力可通过下式计算出来:

式中D为管线直径,cm;DP为不同的压力,MPa;L为管线长度,cm。

步级泵转换速率会引起剪切应力和剪切速率的变化,利用下式可得到不同剪切速率下的粘度:

式中μ为表观粘度,mPa·s;γ为剪切速率,s-1;K为流度系数,mPa·sn。

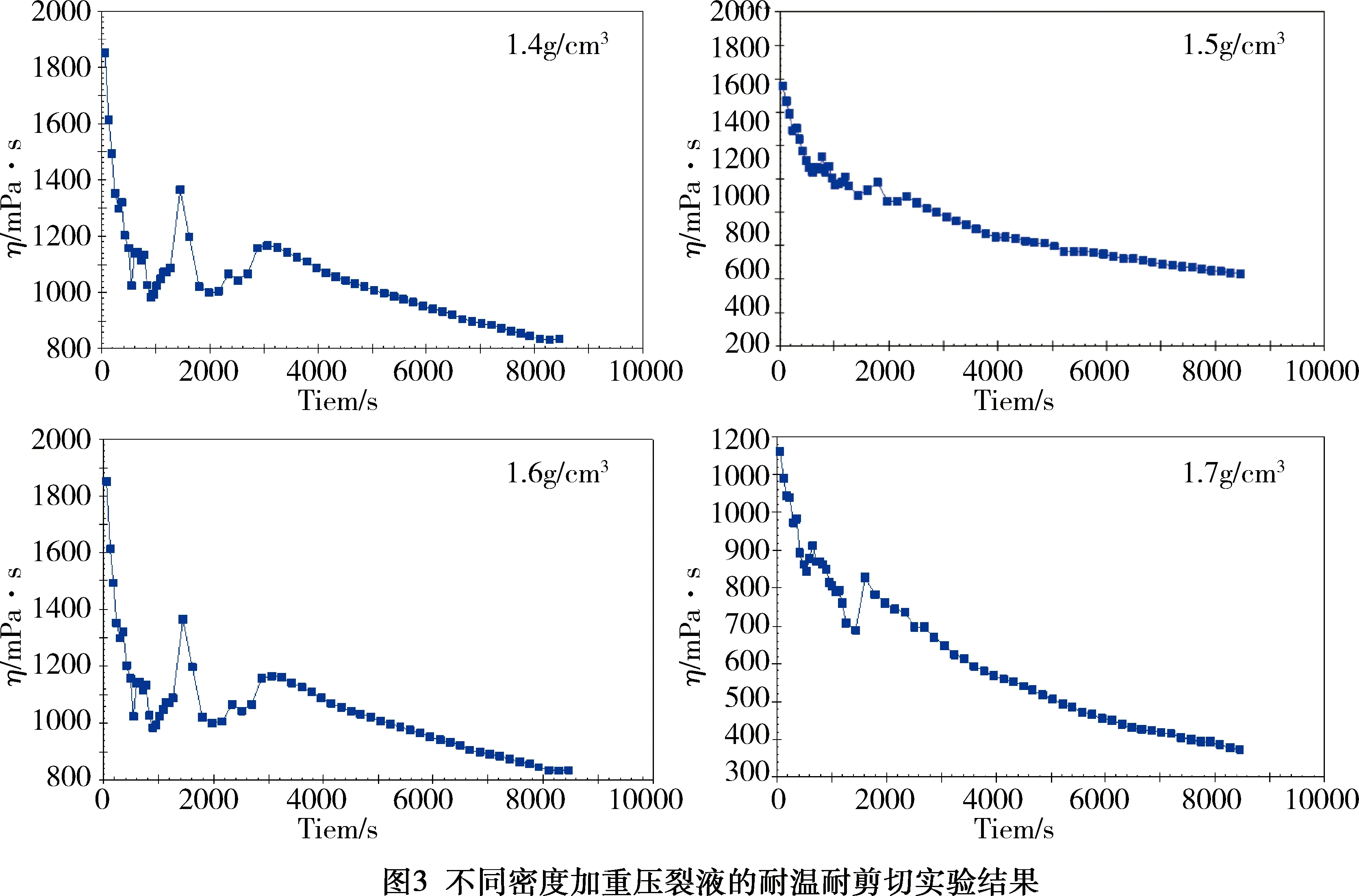

图3为120 ℃、170 s-1实验条件下,密度为1.40 g/cm3、1.50 g/cm3、1.60 g/cm3、1.70 g/cm3瓜胶加重压裂液的耐温耐剪切性能。根据结果显示,冻胶剪切2 h后两种密度的压裂液黏度都大于300 mPa·s,说明该体系具有良好的耐温性能耐剪切性能,能很好的满足超深高温井压裂有效造缝和携砂的需求。

2.2.2破胶性能

深层高温储层物性较差、储层致密,加重压裂必须快速破胶以免造成储层堵塞、严重降低压裂效果。将配制好的压裂液装入密闭容器内,放入电热恒温箱中加热恒温,恒温温度为150 ℃,使压裂液在恒温温度下破胶,取破胶液上层清液测定黏度。

测定温度为30 ℃和95 ℃。分别测得两种温度条件下破胶液黏度为:1.41 mPa·s和0.33 mPa·s。在室温(25 ℃)条件下测定破胶液的表面张力为:30.5 mN/m,破胶液与煤油的界面张力为:1.8 mN/m。将配制好的压裂液分别加入不同用量的破胶剂,测定该加重压裂液破胶时间。以过硫酸铵作为破胶剂,压裂液粘度小于5 mPa·s 时,视其为完全破胶;若120 min后,破胶液粘度仍大于5 mPa·s,则视其未完全破胶[4]。

实验表明,温度、破胶剂用量与压裂液破胶时间成反比。因此加重压裂液完全适用与高温深井。为避免压裂液破胶后产生“水锁”效应,测试了破胶液的表面张力,该压裂液破胶后的表面张力为28 mN/m,可顺利返排。

通过实验发现:加重压裂液破胶困难,随温度降低,破胶剂用量显著上升。通过实验可得出在某一温度下破胶剂的最小用量,此时只有破胶剂的用量是影响加重压裂液破胶的因素,与破胶时间无关[5]。

2.2.3压裂液的悬砂性能

常规压裂液的携砂性能的主要测试指标是表观粘度(以170 s-1为主),通常认为粘度在50 mPa·s以上时,可以满足携砂性能要求[6]。室温25 ℃,对稠化剂浓度 0.5%羟丙基改性胍胶的基液进行同粒径(p0.6 mm)陶粒支撑剂的静态沉降试验如表2所示,由结果可知,支撑剂在加重之后的压裂液中的沉降速率减慢,说明加重压裂液悬砂性能优于常规压裂液。

表2 不同压裂液体系的支撑剂沉降速率对比

2.3加重压裂液的综合指标

稠化剂为羧甲基羟丙基改性胍胶;破胶剂为胶囊包装的过硫酸钾;交联剂为有机硼延迟交联剂与过渡金属交联体系的复配。加重压裂液优化后性能指标如表3所示:

表3 加重压裂液性能指标

3 结论

1)加重压裂液的选择可溶解性盐,可实现液体增重的同时,不会造成储层固体堵塞,污染地层,加重剂可选择复合盐实现不同密度要求,通过优选最高密度实现1.7 g/cm3;

2)通过优选稠化剂类型,为最大限度地降低稠化剂中水不溶物含量,以及破胶后残渣含量对储层裂缝导流能力的影响等选择羧甲基羟丙基瓜胶作为加重压裂液稠化剂;

3)随盐含量升高,宏观上表现为粘度升高,有助于提高压裂液的携砂能力、降低压裂液的摩擦阻力,利用这一优点,可以降低稠化剂的加量,降低残渣伤害;

4)加重压裂液破胶困难,随温度降低,破胶剂用量显著上升。通过实验可得出在某一温度下破胶剂的最小用量,此时只有破胶剂的用量是影响加重压裂液破胶的因素,与破胶时间无关。

[1]曲占庆, 李小龙, 程宇辉, 等. 增油短节提高抽油杆系统效率机理研究及其应用[J]. 断块油气田, 2014, 21(1): 133-136.

[2]肖晖,郭建春,何春明. 加重压裂液的研究与应用[J]. 石油与天然气化工,2013(2):168-172.

[3]伍林,王世彬,雷跃雨. 超高温瓜胶压裂液加重性能研究[J]. 重庆科技学院学报(自然科学版),2011(1):98-100+116.

[4]李小龙, 肖雯, 刘晓强, 等. 压裂返排技术优化[J]. 断块油气田, 2015, 22(3): 402-404.

[5]曾科,尧君,郭广军,黄磊光,等. LHW-1压裂用加重剂性能评价[J]. 油气藏评价与开发,2011(6):63-67.

[6]李小龙, 肖雯, 王凯, 等. 支撑剂在清洁压裂液中的沉降规律[J]. 大庆石油地质与开发, 2015, 34(2): 95-98.

Properties of Heavy Fracturing Fluid System

XIAO Wen1, ZHANG Mao-sen1, LI Xiao-qian1, ZHAO Dan-xing1, YANG Feng1, LI Xiao-long2, GUO Tian-kui2

(1. Research Institute of Oil Production Technology, Shengli Oilfield Branch, SINOPEC Group, Dongying 257000, Shandong, China; 2. China University of Petroleum(East China), School of Petroleum Engineering, Qingdao 266580, Shandong, China)

With the promotion of energy requirement and evolution of oil exploration technology, the number of ultra-deep, high pressure wells or aberrant geostress wells increase sustainedly. The problem about these wells is the ultra high operation pressure, which high density fracturing fluid can solve. Weighting by saline is a good way to decrease surface wellhead pressure, which achieve the fracturing purpose in ultra-deep or density wells. Formulation of high density saline, cross-linking system and character of fluid will be evaluated in the essay. Density of fracturing fluid can be up to 1.7 g/cm3by adding bromide. The cross-linking time would be slowed down about 10 s to 70 s with addition of adulterant and it’s favorable for fracturing in deep well.

fracturing; high density; saline; cross link; adulterant

国家重大专项(大型油气田及煤层气开发):2011ZX05051;国家自然科学基金青年基金项目(径向钻孔引导水力压裂裂缝定向扩展机理研究):51404288

2016-03-09

肖雯(1990-),女,山东东营人,胜利油田分公司石油工程技术研究院助理工程师,现从事采油工程、压裂工艺方面研究。

TE357

B

1008-9446(2016)04-0025-05