某型电动助力转向电机噪声优化研究

朱联邦,邵文彬,刘海量(.安徽江淮汽车股份有限公司,安徽 合肥 3060;.广东帕尔福电机有限公司,广东 佛山 583)

某型电动助力转向电机噪声优化研究

朱联邦1,邵文彬1,刘海量2

(1.安徽江淮汽车股份有限公司,安徽 合肥 230601;2.广东帕尔福电机有限公司,广东 佛山 528311)

针对某型电动助力转向电机存在工作噪声大且听感差的问题,分析了电机噪声组成和机理,以碳刷和换向器的接触条件为突破口,就碳刷接触面结构和成型工艺,换向器的粗糙度、圆度、车削刀纹、打磨工序等对噪声的影响,进行试验研究和效果验证,采用客观数据和主观评价相结合的分析方法,并利用相关性和回归性分析工具,探寻电机噪声的优化方案,最终通过优化碳刷接触面结构和优选换向器粗糙度等方案的实施,取得了较理想的实际应用效果。

EPS;电机;噪声;粗糙度;碳刷

10.16638/j.cnki.1671-7988.2016.08.053

CLC NO.: U463.4Document Code: AArticle ID: 1671-7988(2016)08-161-05

前言

汽车电动助力转向系统(EPS)具有节能,环保,优越的操控性能等优点,受到越来越多的青睐,EPS已成为转向系统的发展方向[1]。随着技术的发展和生活水平的提高,人们对于车辆的舒适性能也提出了更高的要求。对于EPS来说,EPS的助力电机的噪声就是需要重点关注的性能之一。尤其对于管柱式助力的EPS,因为其助力电机位于转向管柱上,且布置在驾驶舱内驾驶员的前下方,其工作噪声很容易被驾驶员听到[2],故对这种EPS电机噪声控制就更有必要。

某车型匹配管柱式EPS,车辆在转向时,尤其快速转向时,EPS电机发出的噪声较大且听感较差,具体的表现为:1)电机发出“嗡嗡”尖声,连续且音调较高,快打方向盘时现象明显,慢打方向盘时声音基本消失。2)尖声无固定的方向性差异,左右转向均会出现。3)电机在重载,轻载,空载均会出现此种现象。针对此问题,本文对EPS电机噪声组成和机理进行分析,以碳刷和换向器的接触条件为突破口,就碳刷和换向器的接触条件对电机噪声影响进行试验研究和效果验证,探寻最终解决方案。

1、电机噪声组成及机理

电机噪声一般被分为电磁噪声、机械噪声和空气动力噪声三类[3],电机定子结构是主要的电磁噪声源;轴承、电刷-换向器、换向器和转子动不平衡都能引起机械噪声;冷却空气/液/水是空气动力噪声的主要噪声源。如图1所示。

电磁噪声是由于电机定转子间的电磁力所产生[3]。电机在运转时,定转子间的位置周期性变化,频率与电机转速相关,定转子处于不同的相对位置时,电磁力也会产生周期性的变化,电磁力作用在电机定转子上,使电机定转子产生周期性的受迫振动,进而产生噪音。

机械噪声是任何运动件无法避免的噪声,而机械噪声往往在微型电机中占绝对优势,其中电刷与换向器滑动接触能产生明显的机械噪声[4-5],其噪声频率为转速与换向片数的乘积,一般为 500Hz~3000Hz。实际上还包含有基本频率不同倍数的高次谐波,综合起来给人以刺耳的感觉,对噪声的声功率级也有较大影响。改善换向器加工工艺,提高表面质量能明显降低噪声。机械噪声一般随转速和负载电流增大而增大,在高速情况下成为电机噪声的主要部分[6]。

空气动力噪声主要由于定转子旋转后,定转子间的空气摩擦造成,由于转子开槽的影响,其具体分布为一复杂的流体场,电机槽口宽度,气隙形状,电机转速等因素与空气动力噪声相关。

电磁噪声、机械噪声、空气动力噪声是电机噪声的三大组成部分,各自产生的部位及原因如下[7]:

1)机械噪声产生原因:转子不平衡振动;转子产生轴向窜动;电剧与换向器或滑环之间摩擦噪声;轴承噪声或轴承润滑不良;定子与转子加工精度差,不同轴度超差;装配不良等。

2)电磁噪声产生原因:低频主波噪声;齿谐波及高次谐波噪声;定子磁极位置不对称或两块磁瓦性能不一致;直槽转子径向磁力过大;转子两端调整垫圈分布不当,轴向磁场分力过大;机壳表面辐射或共振等。

3)空气动力噪声:齿槽哑铃声;气流道哨声;自冷风扇涡流声(小电机不存在)。

本文所述EPS电机噪声问题,噪声与负载没有太大关系,可判断此声音不属于电磁噪音,同时通过断开电机碳刷和换向器的接触进行对比,判断此声音来自碳刷和换向器之间的摩擦,应该属于机械噪音。最终选择电机碳刷与换向器间的接触条件作为突破口开展电机噪声优化的试验研究。

2、试验和评价方法

2.1客观评价

测试电机在空载12V时和1180rpm两种状态下进行正转(CW)和反转(CCW)的情况,记录噪声分析仪的声压级的噪声值(分贝值)和频谱分析数据。12V时,电机转速为空载转速,在2000rpm左右,转速较高,对应快打方向盘的状况。调压使转速降至1180rpm时,对应电机较慢速打方向盘时状况。测试的原理和条件如图2所示。

其中,半消音室的本底噪声要求L0≤14.0dB(A);自由场截止频率f0≤100Hz符合标准ISO3745和GB/T4212.1-2000,悬浮隔振系统固有频率f≤7Hz。噪声分析仪为丹麦B&K公司的3560B PULSE多分析仪系统。

2.2主观评价

将电机装在电动助力转向管柱上,电动助力转向管柱固定在测试台架上,快速转动转向管柱上的方向盘,模拟整车上打方向盘的动作,多人耳听打分取平均,给出1-5的噪音等级,1级最优,5级最差。记录打分结果。

3、试验研究及数据分析

3.1碳刷接触面的优化研究

通过改变碳刷接触面的工艺和配合寸进而改变与换向器的接触条件来实现改善噪声。具体的优化方案如下:1)碳刷接触面工艺改为直接烧结成型面,提高表面光洁度。2)改变碳刷与换向器的尺寸配合,增加双平台双倒角过渡。如图3所示。

选择原碳刷方案和优化碳刷方案的电机各10台进行试验对比,试验结果见表1和表2。

从试验结果看,接触面原方案的正反转噪声分贝值41.91dB和41.44dB,主观评价均值为4.1,优化方案的正反转分贝值43.04dB和44.28dB,主观评价为2.9。优化碳刷接触面方案的电机与原方案电机在噪音分贝值上差异不明显,但电机在模拟台架上进行听感主观评价时,主观感觉优化碳刷接触面方案的电机的噪音听感有明显改善。

表1 碳刷优化方案样测试Table1 Test of optimized carbon brush

表2 碳刷原方案样件测评表Table2 Test of original carbon brush

3.2换向器表面粗糙度、圆度研究

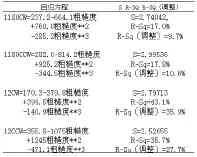

通过调节车削参数实现换向器表面粗糙度从小到大变化,选择换向器表面粗糙为0.5~0.7μm10台、0.7~0.9μm10台、0.9~1.2μm10台,进行表面粗糙度对噪声影响的研究,编号1-30,同时再选10台电机打磨换向器转子圆度,进行圆度对噪声的影响的研究,编号30-40。40台测试电机测试数据如表3所示。

表3 试验原始数据Table3 Original test data

为便于观察分析对比,对表3数据以电机编号为横坐标,评价等级、噪声、圆度、粗糙度为纵坐标绘制折线图如图4所示。

先对粗糙度和圆度进行回归分析,回归方程为:

粗糙度=-0.1884+0.4990圆度-0.0582

圆度**2+0.002022圆度**3

S=0.103297,R-Sq=75.4%,R-Sq(调整)=73.2%

粗糙度与圆度的拟合曲线如图5所示。从回归分析看,圆度和粗糙度没有得到具有明显统计可信度的回归方程,但从30-40号电机对应的噪声和主观评价情况看,圆度对噪声分贝值的影响不大。

30-40号电机主要研究圆度对噪声影响的试验样件,在分析噪声与粗糙度关系时给予剔除,取1-30号电机进行噪声与粗糙度的相关和回归分析。噪声与粗糙度的相关性分析结果见表4。

表4 噪声与粗糙度的相关性分析Table4 Correlation analysisi of noise and roughness

从相关性分析结果看,P值都小于0.05,电机的噪声分贝值与换向器的表面粗糙度呈负相关,且具有统计意义的明显性。

噪声值与粗糙度的回归分析:回归方程及S,R-SQ,R-SQ(调整)值如表5所示,对应的拟合曲线见图6-图9。

表5 噪声与粗糙度的回归方程Fig.5 Regression equation of noise and roughness

从噪声值与粗糙度的回归分析看,未得到具有统计可信度的回归方程,但结合相关性分析、回归分析、主观评价分析可知,噪声值与换向器粗糙度在粗糙度0.5-1.2区间内成负相关的关系,粗糙度越大,电机听感的噪音等级较好。基于以上的试验情况和数据分析,最终确定换向器表面粗糙度优选为0.9-1.2进行控制。

换向器表面粗糙度增大后主要的变化是与碳刷的摩擦会增大,但碳刷使用了烧结面碳刷后,光洁度增加,且碳刷的烧结面硬度较碳刷内部硬,耐磨程度增加。经电机耐久试验验证,碳刷磨损情况变化不大。

3.3换向器表面车削刀纹的控制

试验中发现换向器车削时的刀纹会对噪声也有影响,需要对车削刀纹进行精细控制。实际车削时车削刀纹并非标准的理想波形,非理想化的波形仅使用粗糙度Ra无法完全说明波形的特征,同样范围的粗糙度情况下,可以有不同的刀纹,因此,粗糙度Ra作为车削刀纹的主要评定参数同时还需要通过其他的粗糙度评定参数Rq,Rz,Ry来对车削,刀纹进行评定和控制。其中,Ra为轮廓算术平均偏差,Rq为轮廓偏矩的均方根,Rz为微观不平度十点高度,Ry为轮廓的最大高度。

电抠换向器的车削受到机床一工具一工件这一系统中各种因素的影响[8]。要获得满意的换向器车削精度和表面粗糙度,必须有效地控制各项影响因素,除了换向器车床一刀具本身的调整外,还需要加强电枢制造工序的质量控制。否则,就有可能导致换向器车削的精度和表面粗糙度超差。

3.4增加换向器锯齿状毛刺打磨工序

换向器车削时,总是沿着固定的顺时针或者逆时针的转向进行旋转的,由于换向器是由若干个换向片和换向槽组成的,这样换向器在车削后就必然会在槽的一边出现锯齿状毛刺。验证发现,由于车削方向不同引起的棘轮效应也会影响正反转噪声。需要增加换向器打磨工序,来磨掉换向器槽表面的毛刺。

4、结论

针对某型电动助力转向电机噪声问题,分析了电机噪声组成和机理,以碳刷和换向器的接触条件为突破口,进行试验研究和验证,探寻噪声优化的方案。通过研究分析可知,对该款电机而言,碳刷接触面的设计和成型工艺对噪声的听感影响较大;换向器圆度对噪声值的影响不大;换向器表面粗糙度在0.5-1.2区间与噪声值存在负相关,也说明了并非换向器表面粗糙度越小越好,换向器和电刷材料的匹配应该有一个粗糙度的最佳值。最终通过碳刷结构和工艺优化,粗糙度的优选,车削刀纹控制、打磨毛刺等方案的实施,取得了较理想的实际应用效果。

[1]李传兵,闫兵,雷应锋,等.EPS电机摩擦噪声特性分析与控制[J].噪声与振动控制,2012,32(4):83-87.

[2]桑帅军,董大伟,闫兵,等.某型电动助力转向系统振动噪声测试分析[J].机械工程与自动化,2011,4:131-133.

[3]何鹄环.永磁有刷直流电动机电磁振动与噪声的分析[D].上海:上海交通大学,2012.

[4]李宝库.永磁直流微型电机噪声及防治-4永磁直流微型电机端盖组件对噪声的影响[J].微特电机,1996,5:37-38.

[5]李宝库.永磁直流微型电机噪声及防治-3永磁直流微型电机转子对噪声的影响[J].微特电机1996,4:38-39.

[6]伍先俊,李志明.汽车电机噪声机理和降噪方法[J].微特电机,2003,14-16.

[7]李宝库.永磁直流微型电机噪声及防治-1永磁直流微型电机噪声的成因[J].微特电机,1996,2:36-37.

[8]李庆平.微电机电枢换向器的车削[J].微电机,1992,25(4):39-42.

Research on noise optimization of an EPS motor

Zhu Lianbang,Shao Wenbin,Liu Hailiang

(Anhui Jianghuai Automobile Co.,LTD,Anhui Hefei 230601; Guangdong Powerful Motor Co.LTD,Guangdong Foshan 528311)

Aiming at the problem of large noise and poor sense of hearing of an EPS motor.The composition and mechanism of motor noise are analyzed in this paper.The contact condition of a carbon brush and a commutator is focused on.The influence on noise is tested and verified,which is structure and forming process of carbon brush contact surface,roughness,roundness,turning knife,grinding process of commutator.By combining the objective data and subjective evaluation method,and using the correlation and regression analysis to find the optimal solution of the motor noise.Finally,through the implementation of the program,which is optimization of carbon brush contact surface structure and roughness of commutator,the ideal practical application effect is achieved.

EPS; motor; noise; roughness; carbon brush

U463.4

A

1671-7988(2016)08-161-05

朱联邦(1985-),男,底盘设计工程师,就职于安徽江淮汽车股份有限公司技术中心,主要从事转向系统的设计工作。