300 MW燃煤机组湿法脱硫二炉一塔改一炉一塔研究

黄恺珲

(广州发展集团股份有限公司能源经济研究中心,广东广州510623)

300 MW燃煤机组湿法脱硫二炉一塔改一炉一塔研究

黄恺珲

(广州发展集团股份有限公司能源经济研究中心,广东广州510623)

某电厂二期3号、4号炉石灰石-石膏湿法烟气脱硫(FGD)共用一个脱硫塔系统,为满足国家环保要求,实施取消脱硫旁路挡板及提高脱硫效率改造,将二炉一塔改为一炉一塔,改造后,实现封闭脱硫旁路并提高脱硫效率的目标,单机满负荷工况脱硫率由95.3%提高到98.3%,FGD出口SO2浓度由55 mg/Nm3降为30 mg/Nm3左右,同时通过配套增引合一风机改造提高了风机运行安全性,并有效降低风机总电耗。

300 MW燃煤机组;湿法脱硫;吸收塔;二炉一塔;一炉一塔

0 引言

广州发展某4台300 MW燃煤电厂建设有一期和二期脱硫系统,一期脱硫是1号、2号炉共用一个脱硫塔系统,二期脱硫是3号、4号炉共用一个脱硫塔系统,采用石灰石-石膏湿法烟气脱硫工艺技术,为二炉一塔设计,脱硫系统设置旁路挡板门、GGH,每台炉配置一台100%容量的增压风机。

为满足国家环保要求[1],2014年二期3号、4号炉实施取消脱硫旁路挡板及提高脱硫效率改造(一炉一塔改造)。改造方式为3号炉脱硫继续利用原二期脱硫吸收塔及其附属系统,4号炉新建脱硫塔及其附属系统,两台炉均进行增引合一和烟道调整。

1 改造内容

1.13号炉脱硫改造内容

(1)增引合一风机改造

拆除原增压风机及附属设备、增压风机出入口烟道挡板门,拆除原引风机及附属设备、引风机出口单挡板门。

新增A,B双级动调轴流式引风机(上海鼓风机厂)及配套电机(湘潭电机厂,功率3 000 kW),风机和电机共用一个液压润滑油站,每台引风机配套两台轴冷风机、引风机出口风道设置出口双密封挡板门、两台风机出口挡板门共用一套密封风系统(包括两台密封风机及一台电加热器)。

(2)烟气系统改造

拆除原增压风机出口挡板门高压密封风系统(包括一台高压密封风机、一台电加热器及管道)和原低压密封风系统(包括两台低压密封风机、一台电加热器及管道),由于净烟气挡板设备和位置不变,将低压密封风至净烟气挡板门管道截断并封堵。

拆除原旁路挡板门及旁路烟道,在净烟气靠烟囱侧封堵。

将原3号、4号炉共用名称为2号吸收塔改造为3号炉脱硫系统3号吸收塔,另新建4号吸收塔供4号炉脱硫用。将原4号炉增压风机出口来原烟气烟道与3号炉增压风机出口来原烟气烟道汇合处封堵,将原2号吸收塔出口净烟气回烟囱靠4号炉侧封堵,真正实现一炉一塔。

增加事故喷淋系统。由于取消了旁路烟道系统,为了在烟气温度过高时保护吸收塔衬胶不被损坏,在3号炉A,B引风机出口汇合后横四路由东向西拐弯处烟道内部加装了事故喷淋装置,事故喷淋由两路水源提供,一路是3号吸收塔除雾器冲洗水,一路是电厂消防水(接口位置在4号炉引风机后第25号消防井处,用DN150的管接出后加装手动蝶阀供3号、4号炉脱硫系统用)。

由于二炉一塔改为一炉一塔,为了保证脱硫效率,将原3号吸收塔托盘开孔数由83 386个(开孔率为38.45%)改为47 884个(开孔率为22.08%),堵孔35 502个。

1.24号炉脱硫改造内容

(1)增引合一风机改造

拆除原增压风机及附属设备、增压风机出入口烟道挡板门,拆除原引风机及附属设备、引风机出口单挡板门。

新增A,B双级动调轴流式引风机(上海鼓风机厂)及配套电机(湘潭电机厂,功率3 700 kW),风机和电机共用一个液压润滑油站,每台引风机配套两台轴冷风机、引风机出口风道设置出口双密封挡板门、两台风机出口挡板门共用一套密封风系统(包括两台密封风机及一台电加热器)。

(2)新建吸收塔系统设备

拆除原旁路挡板门及旁路烟道,在净烟气靠烟囱侧封堵。

新建4号吸收塔及其附属系统,包括GGH烟气系统,烟道事故喷淋系统(防止烟气温度过高损坏吸收塔设备),浆液循环泵系统等。吸收塔采用双托盘层,大大增加烟气均匀度,提高浆液与烟气接触面积和时间,提高脱硫效率。

新建氧化风机两台,供4号吸收塔和正在建设的2号吸收塔用,采用进口高速离心风机,为吸收塔浆液氧化提供保证。

新建GGH系统,保证排烟温度达到80 ℃以上,采用蒸汽吹灰,大大降低GGH差压上升的速度。

2 改造效果

2.13号、4号炉改造前后主要参数对比

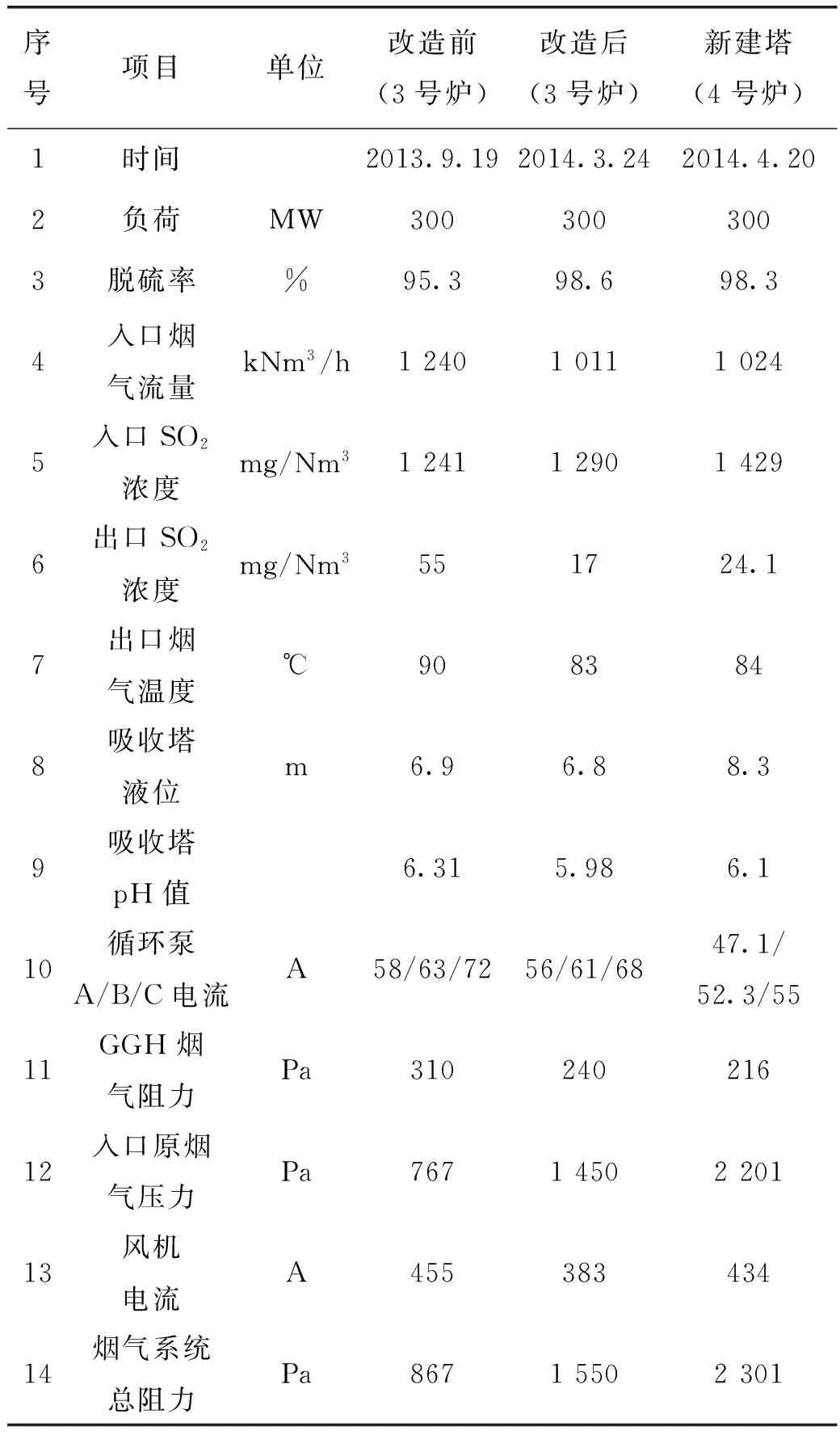

3号炉脱硫改造于2014年3月3日完工投入运行,2014年3月31日通过168 h试运。4号炉脱硫为新建一个脱硫塔及其附属系统,于2014年4月6日完工投入运行,2014年4月22日通过168 h试运。表1、表2为改造后的3号、4号吸收塔,分别在2台、3台循环泵运行时的参数。

2.23号炉脱硫改造后脱硫率提升效果

(1)SO2排放浓度下降、脱硫效率提高明显。对比改造前后单机满负荷运行工况,改前、改后,脱硫效率分别为95.3%,98.6%,入口SO2浓度分别为1 241 mg/Nm3,1 290 mg/Nm3,出口SO2

表2 改造前后脱硫参数对比(改造后3号、4号吸收塔三台循环泵运行)

浓度分别为55 mg/Nm3,17 mg/Nm3,吸收塔pH值分别为6.31,5.98。改造后在入口SO2浓度相对较高、吸收塔pH值较低的情况下,SO2排放浓度下降,脱硫效率提高明显。

(2)脱硫塔安全系数提升,煤种硫分适应性增强。改造后锅炉燃烧硫分0.6%以下煤种情况时,在维持两台浆液循环泵运行情况下,可满足脱硫效率98%及SO2排放50 mg/Nm3的要求,有效提高浆液循环泵运行安全系数,同时保留有煤种硫分上升的空间。

2.34号炉脱硫新建吸收塔性能

(1)SO2排放浓度下降、脱硫效率提高明显。对比改造前后单机满负荷运行工况,而且在优化运行的大背景下,只有两台浆液循环泵运行,改前、改后,脱硫效率分别为95.3%,97.7%,入口SO2浓度分别为1 241 mg/Nm3,1 340 mg/Nm3,出口SO2浓度分别为55 mg/Nm3,29.7 mg/Nm3,吸收塔pH值分别为6.31,6.0。改造后在入口SO2浓度相对较高、吸收塔pH值较低的情况下,SO2排放浓度下降,脱硫效率提高明显。4号吸收塔在3台泵运行的情况下,脱硫效率更是达到98.3%,脱硫效率得到实在提高。

(2)脱硫塔安全系数高,煤种硫分适应性增强。改造后锅炉燃烧硫份0.6%以下煤种情况时,在维持两台浆液循环泵运行情况下,可满足脱硫效率98%及SO2排放50 mg/Nm3的要求,有效提高浆液循环泵运行安全系数,同时保留有煤种硫份上升的空间。

2.4耗电率变化

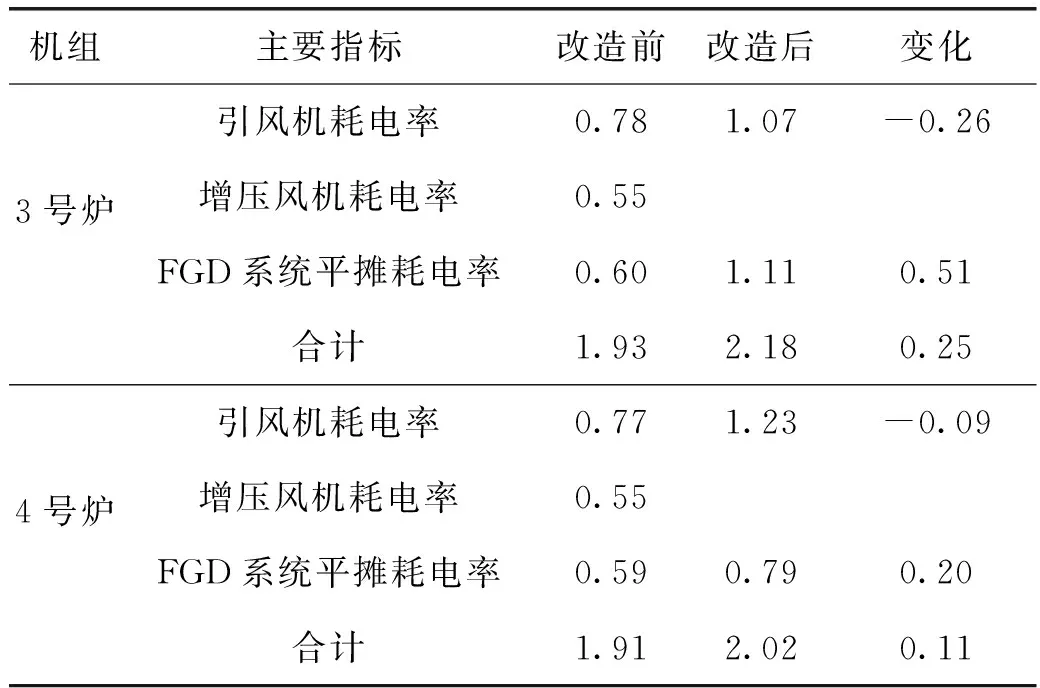

改造前后脱硫系统各主要设备耗电率数据见表3。

表3 改造前后脱硫系统各主要设备耗电率 %

表3中的数据作如下处理:将改造之前的二期脱硫系统耗电率(除了增压风机、引风机外)平摊到3号、4号炉脱硫系统耗电率中。

从表3中数据对比可以看出,3号炉脱硫改造之后耗电率增加0.25%,4号炉脱硫改造后耗电率增加0.11%,实际上增引合一后,风机耗电率明显下降,但是这个电能的节省消耗在其他设备上,3号炉是消耗在3号吸收塔余量过大(包括浆液循环泵、氧化风机、GGH低泄露风机都是为600 MW设计的),4号炉是消耗在改造后的烟道阻力大大增加上。

2.5机组安全性和检修灵活性增强

二期脱硫一炉一塔改造后3号、4号炉脱硫系统各自独立,运行简单灵活,可靠性较高,在一套脱硫系统故障时,不会影响另一台锅炉运行。脱硫系统检修可以随相应机组的大小修进行,机组和脱硫系统检修安排更加灵活[2]。

3 结论

本次3号、4号炉脱硫一炉一塔改造已经达到了封闭脱硫旁路并有效提高脱硫效率的目的,单机满负荷工况脱硫率由95.3%提高到98.3%,FGD出口SO2浓度由55 mg/Nm3降为30 mg/Nm3左右;通过配套增引合一风机改造提高了风机运行安全性,并有效降低风机总电耗[3],改造达到了预期效果,值得推广。下一步,需要密切注意改造后可能发生的GGH堵塞、除雾器结垢、设备腐蚀、通流部件磨损、吸收塔浆液品质恶化、石膏品质差、废水不达标等问题[4],加强运行、维护和管理,提高设备可靠性,确保系统连续安全稳定运行。

[1]聂鹏飞,王洋,陈启福,等.600 MW火电机组湿法脱硫旁路挡板封堵改造案例[J].中国电力,2013,46(3):100-103.

[2]戎淑群,邵峰.300 MW燃煤机组脱硫工程一炉一塔与二炉一塔方案比较[J].热力发电,2005,34(10):4-6.

[3]况延良,臧艳.燃煤电厂常见湿法脱硫装置运行特点分析[J].华东电力,2013,41(5):1132-1138.

[4]修立杰,苏永健,王震宇,等.火力发电厂湿法脱硫FGD防腐工艺的优化分析[J].电力科学与工程,2014,30(6):20-25.

Study on Two Boilers with One Absorption Tower Reformed to One Boiler with One Absorption Tower of Wet FGD for 300 MW Coal-fired Unit

HUANG Kaihui

(Energy Economics Research Center,Guangzhou Development Group Incorporated,Guangzhou 510623,China)

To meet the requirements of the national environmental protection standards, by canceling desulfurization bypass damper, improving the desulfurization efficiency, and retrofitting two boilers with one tower to one boiler with one tower, reformations had been implemented on the wet flue gas desulfurization plant No.3 and No.4 Boilers which shared one desulfurization tower system in Project 2 of a certain power plant. The results showed that, desulfurization efficiency had been improved, and the desulfurization rate on stand-alone full load conditions increased from 95.3% to 98.3%, while the FGD outlet concentration of SO2reduced from 55 mg/Nm3to about 30 mg/Nm3, which effectively reduced the total power consumption and improved operational safety of fan by supporting combination of the booster fan and induced draft fan.

300 MW coal-fired unit;FGD; absorption tower;one boiler with one absorption tower; two boiler with one absorption tower

2016-03-01。

黄恺珲(1982-),男,工程师,主要从事能源环保和能源经济研究,E-mail:48427894@qq.com。

TK227.6;X511

A

10.3969/j.issn.1672-0792.2016.08.015