小管径邦迪管自动成型机研究

杨 健,李颖,冯德贵,邹炳燕

(1.天津中德应用技术大学,天津 300350;2.天津诺德机电设备有限公司,天津 300400)

小管径邦迪管自动成型机研究

杨健1,李颖1,冯德贵2,邹炳燕1

(1.天津中德应用技术大学,天津 300350;2.天津诺德机电设备有限公司,天津 300400)

针对小管径邦迪管成型中遇到的加工难度大、生产效率低和废品率高等问题,分析了小管径邦迪管成型方法,介绍了利用主辅模具一次定位,通过气缸驱动,连续成型的自动加工设备。文中描述了设备的结构、成型机构,驱动系统布局和成型工艺路线等问题。

邦迪管;主辅模具;成型机构;工艺路线

邦迪管是用来连接排气腔(也叫消音腔)的一段金属管路,一般都是铁质外表面镀铜。小管径邦迪管直径一般都在2~3mm左右。由于邦迪管的主要材料是金属铁,其强度和硬度均大于铜管,塑性和韧性均小于铜管,所以在弯曲加工时比铜管困难[1]。小管径邦迪管主要是用在制冷压缩机上,安装在压缩机内,并与压缩机缸头连在一起,为制冷剂循环压缩→冷凝→膨胀→蒸发(吸热)提供通道。由于压缩机壳体空间很小,为增加制冷剂循环通道长度,管子通常具有复杂的空间曲线。为避免由于振动使管子与压缩机间摩擦造成管子损坏、制冷剂泄漏及影响冰箱制冷效果。要求邦迪管成型具有较高的轮廓精度[2]。

小管径邦迪管成型目前主要有:手工弯制或多次定位机器成型加工。两种加工方法生产效率低、废品率高。为解决上述问题,进行了小管径邦迪管自动成型的研究,文章介绍了采用一次装卡,连续折弯加工的自动成型机。

一、成型方法

对成型后的邦迪管形状与尺寸进行分析,发现在有限空间分布多达16个弯,见图1,甚至多个弯连续分布在很小的长度范围内。成型弯角小于90°,用旋转的方式成型动作范围小,例如图1中W2、 W7~W9、W11等7个弯;而90°或大于90°的弯可直接通过直线运动成型,W1和W10弯;对于在短距离内分布多弯的情况,可借助主、辅助模具与顶压机构上的配合成型多弯,W3~W5等6个弯;借助辅模成型的弯叫顶弯,W6弯。图1所示邦迪管16个弯可分别用直推、旋转及与模具相结合的压弯和顶弯的方法来成型。

图1 邦迪管成型细分图

二、样机构造

小管径邦迪管成型机主要由床身、主辅模具、成型机构、驱动机构和电控柜组成[3-4]。

1.主辅模具

由于压缩机上小管径邦迪管在空间几何形状复杂,为保证形状与尺寸精度,借助模具弯制,通过对图1邦迪管成型后的空间形状进行分析发现,利用模具加工成型后,存在取出有干涉的问题,采用整体模具无法将加工后工件顺利取出,所以,模具采用主、辅结合的组合模具型式。主模具:是由模具本体、辅模驱动机构、定位驱动机构、夹紧驱动机构和压弯驱动机构组成,其中模具本体上加工有为旋弯机构定位提供的定位孔。辅模:辅模作用是躲避运动干涉,保障工件容易取出和确定模具加工轮廓精度。辅模具有可动的特征,移动是靠气缸驱动。

2.成型机

根据成型方法不同,可将成型机构划分为直推机构、旋转成型机构、压弯成型机构和顶弯成型机构。(1)直推成型机构:形成等于或大于90°的弯角的直推机构是,由连接架、直推杆、推轮和气缸组成。连接架固定床身上,通过气缸控制其伸出和返回,带动推轮进行折弯动作,设备中有2个这样的直推机构。(2)旋转成型机构:形成小于90°的弯,是由2个气缸驱动旋转成型机构,一个驱动定位,一个气缸利用齿轮齿条将直线运动转换成旋顶的旋转运动。结构见图2,双旋弯机构,即一个托架带动2个旋弯机构,目的是节省空间,减少运动干涉。其结构由定位气缸、带动齿条旋转的气缸、齿轮、齿条、挡板、定位销、旋顶构成。采用旋转成型机构加工小管径邦迪管的弯角,成型机构动作空间小、成型精度高,成型角度易于调整。因为,旋转成型运动空间,只是取决于旋顶的半径,而成型90°弯需要有足够的直线运动距离,相比较旋转运动空间小,运动干涉可能性就小;由于调整挡板的位置,可控制气缸行程,进而控制了齿条移动距离,达到控制齿轮转动角度(旋顶转动角度)的目的,即控制成型弯角的角度,调整挡板操作简单,在弯管成型有回弹量时,容易通过调整角度进行纠正,所以旋转成型更易于调整,加工精度高。模具成型机构:都是利用辅模间相互动作成型的弯。分别称其为压弯、顶弯成型,例如,成型W13~W15、W6等弯,压弯与顶弯的区别,本方案中一次成型多弯叫压弯,一次成型1个弯的叫顶弯。

图2 旋弯机构

三、驱动系统

1.自动成型机驱动机构布局

小管径邦迪管成型机是在PLC控制下利用气缸驱动定位、夹紧机构,辅模驱动机构、成型机构的运动,气缸空间布局如图3所示。其中,定位、夹紧各需1个气缸分别驱动定位销定位和压板夹紧(G01、G02);2套直推机构(成型W1、W10弯)各需1个气缸驱动(G03、G19);5套旋转机构(成型W2、W7、W8、W9、W11、W12、W16弯),每套各需2个气缸驱动,一个用于旋转机构的定位、1个用于旋顶旋转(累计14个气缸分别为G04、G05、G11、G12、G14、G15、G16、G17、G20、G21、G22、G23、G25、G26),驱动旋转机构拖板移动的气缸(G13);辅模中需2个气缸(G06、G18)实现模具的移动,2组压弯机构(成型W3~W5、W13~W15弯2组弯),2个气缸分别驱动2套压弯机构动作(G07、G24);成型W6弯的顶弯机构,包括气缸驱动支架移动(G08、G09),驱动顶杆气缸(G10);整机一个工作台共需26个气缸。

2.驱动机构成型工艺路线

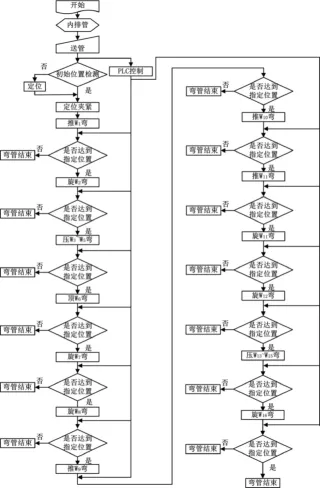

在成型16个弯的内排管过程中,驱动机构成型工艺路线如图4所示。

3.电气控制系统

电气控制系统主要包括四部分,西门子触屏、S7-300PLC、操作面板和输出继电器组[5-6]。触屏作为手动调整,步进控制和启动初始状态监控设备;PLC为控制系统的核心,通过程序控制系统有序动作;25个电磁阀(G01、G02共用一个电磁阀控制)通过继电器开触点闭合后的信号控制,共需50个继电器控制25个双电控电磁阀的50个电磁头;通过操作面板上的连续启动、步进启动、停止、急停、复位按钮实现相应的功能。

对于批量加工小管径邦迪管,采用自动成型设备,通过主模一次定位、夹紧,借助气缸驱动的成型机构,通过PLC控制,实现连续加工自动成型多弯,大大提高了加工精度和生产效率,废品率由手工制作的10%,下降到2~3‰,生产效率提高了20倍。该设备操作简单,调整容易,提高了小管径邦迪管的加工质量,减小了压缩机工作噪音,提高了我国制冷设备产品节能水平,符合国家节能减排的“十二五”规划,具有较大的经济效益和社会效益。

图3 成型机中气缸的空间布局

图4 驱动机构成型工艺路线

[1]王应民,洪梅,韩爱林.内排管完全可替代铜管在制冷系统管路中的应用[J].家电科技,2000(11):44-46.

[2]王婷婷,任滔,丁国良,宋吉,高屹峰,郑永新.小管径空调器的优化设计[J].制冷技术,2012(4):1-4.

[3]叶志坚,陈明辉,陆如升,杨青,姚斌.线材弯曲成形机理的研究[J].锻压技术,2009,34(2):121-123.

[4]刘菊东.线材弯曲件绕弯模的设计与应用[J].集美大学学报(自然科学版),1999,2(1):64-68.

[5]鞠青辰,王海祥,梁雅婷,王鹏飞.基于PLC的折弯机自动控制系统的研制[J].中国制造业信息化,2013(2):52-57.

[6]林景山,史步海.基于PLC和触摸屏的电动折弯机控制系统研究[J].锻压技术,2010(5):93-95.

编辑郑晶

A Study of Automatic Shaping Machine for Small-diameter Bondi Tube

YANG Jian1,LI Ying1,FENG De-gui2,ZOU Bing-yan1

(1.Tianjin Sino-German University of Applied Sciences,Tianjin 300350,China;2.Tianjin Nuode Mechanical&Machine Co.Ltd,Tianjin 300400,China)

To solve the problems of complex processing,low production efficiency as well as high scrap rate in the course of taking shape of small-diameter Bondi tube,this paper proposes the molding method of small-diameter Bondi tube and introduces an automatic processing machine which can place primary and auxiliary mold in one attempt to shape up continuously driven by cylinder function.The structure,molding equipment of the machine,drive system layout and molding process route are also discussed.

Bondi tube;Primary and auxiliary mold;Molding equipment;Technique route

TH13

A

2095-8528(2016)04-038-04

2015-09-16

杨健(1962),女,教授,研究方向为机电一体化技术及流体传动技术教学。本文系天津市科技特派员项目“制冷压缩机内排管自动成型机研制”(项目编号:14JCTPJC00552)的研究成果。