装配式钢桁-混凝土组合连续钢构桥施工工艺

曾德子

(广东省长大公路工程有限公司,广东广州510620)

装配式钢桁-混凝土组合连续钢构桥施工工艺

曾德子

(广东省长大公路工程有限公司,广东广州510620)

文中主要依托广佛肇高速公路青岐涌特大桥装配式钢桁-混凝土组合连续钢构桥项目施工,介绍一种装配式钢桁-混凝土组合连续刚构施工技术,为类似结构桥梁的设计与施工提供参考,最大限度为此类桥梁结构的发展与应用提供参考依据。

钢桁混凝土组合;连续刚构;施工方案

预应力混凝土连续刚构由于材料的不确定性、预应力系统复杂,结构受力较为不明确,难以把握实际受力状态,且工期长,质量难以保证,施工成本较高。现在国内不少预应力混凝土连续刚构存在纵、横、斜裂缝和长期挠度过大等病害;另一方面,其自重偏大也阻碍了向大跨度桥梁的跨越。为此,近年来钢桁-混凝土组合连续刚构被陆续采用,但受施工技术的影响,应用范围受到一定的限制。本文依托广佛肇高速公路青岐涌特大桥项目,主要针对钢桁梁上部构造整体式分片安装施工技术进行介绍。

1 项目概况

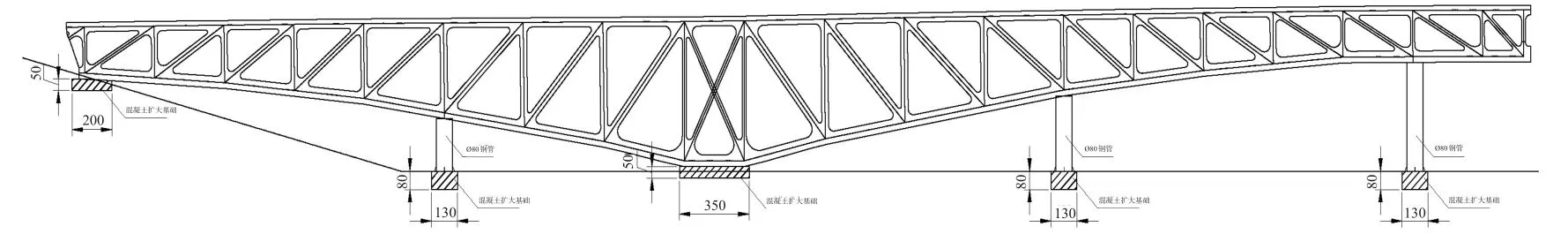

青岐涌特大桥第六联采用41+70+41 m装配式钢桁-混凝土组合连续钢构桥,桥梁总宽33.0 m,分左右结构形式完全相同的两幅,单幅桥宽16.25 m,中间设置0.5 m宽隔离带。桥梁结构布置如图1。

2 总体施工技术方案

钢桁混凝土连续刚构上部构造施工主要核心技术为钢桁分片构件工厂化加工、节段悬臂对称安装、桥面板工厂化预制安装等。根据项目实际特点及现场施工实际情况,该桥钢桁梁的主桁架采用在工厂分节段制作运输至现场,现场拼接成1/2半幅空间整体钢桁梁(主桁+平联+剪刀撑),采用2台150 t龙门吊联合起吊方式架设;桥面板采用工地现场预制,龙门吊起吊安装。

图1 桥梁结构布置(单位:cm)

3 钢桁梁安装施工技术

3.1场地布置

结合本工程的实际情况,决定在本工程中采用在内场加工主桁架及上下平联剪刀撑,后运输至现场进行地面组装焊接成空间体系后整体吊装的施工工艺。主要场地规划包括施工便道、主桁架构件存放区、平联构件存放区、主桁架卧放拼装区、主桁架立放拼装区、桥面板预制区、桥面板存放区等,施工总体布置如图2。

3.2钢桁梁分片

钢桁架由于重量及体积问题需拆分为节段进行运输,钢构件需满足汽车运输和100 t汽车吊吊装的条件,单个节段长度不超过20 m,将每幅钢桁架分为小节段进行运输,上下平联及剪刀撑同步运输,分节不能破坏钢结构的整体性,并且满足现场吊装焊接施工的要求。

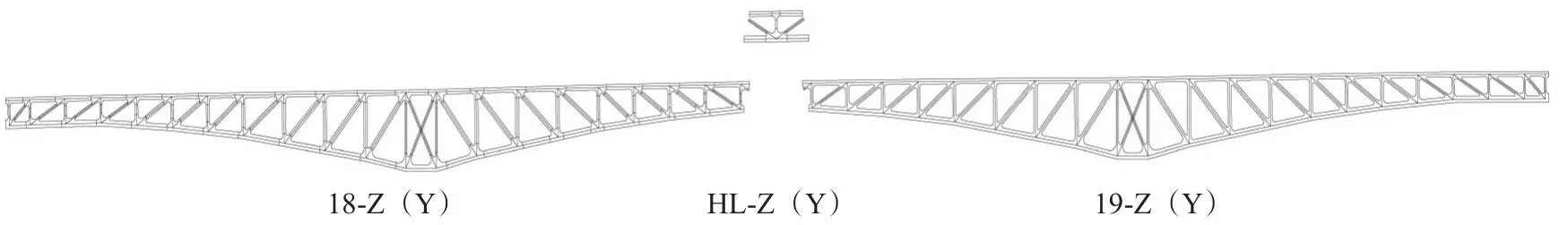

单幅钢桁架分为3段吊装,其中一段为合拢段,合拢段为现场焊接杆件,不预制成块,如图3所示。左幅从小桩号向大桩号每段编号为:18-Z、HL-Z、19-Z;右幅从小桩号向大桩号每段编号为:18-Y、HL-Y、19-Y。

每个段桁架分为2块桁片,每块桁片在“主桁架卧放拼装区”内采用胎架上卧拼装,拼装完成后采用龙门吊起吊翻身立起,立放在“主桁架立放拼装区”,待2块桁片立放完毕后,进行平联、剪刀撑的安装,安装完成后,对整段进行起吊安装。

图3 单幅桥梁分段示意

3.3钢桁片卧拼及立放安装

单块桁片在胎架上完成拼装后,采用龙门吊起吊翻身,吊放立至“主桁架立放拼装区”,桁片采用扩大基础+管桩支撑固定,如图4所示,并同时采用缆风绳与手拉葫芦辅助固定。桁片立放后,进行平联及剪刀撑的焊接安装。

图4 桁片立放布置(单位:cm)

3.4钢桁梁吊装

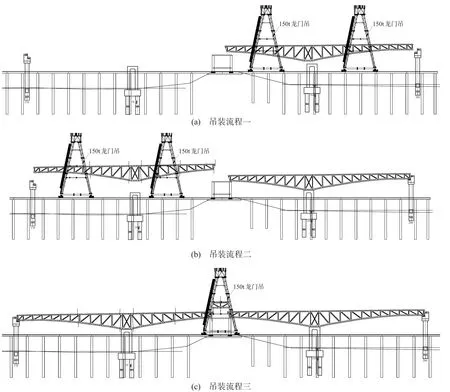

每幅分2段吊装,吊装采用专用吊架,按顺序吊装为19-Z(Y)、18-Z(Y),合拢段为现场焊接杆件,不单独预制,吊装流程如图5所示。

图5 吊装流程

3.5测量控制

在本工程中测量控制比较重要,测量控制分为临时支架控制和钢桁梁测量控制。

临时支架控制:①严格控制好合拢段支架的平面位置及高程;需严格测定桥梁中心线及地面标高,确定临时支架无缝钢管支柱的中心点位置并进行扩大基础施工。②支架打设后需对支架上部测量控制,支架打设完成并经过预压确保稳定后,用全站仪将合拢段桥梁中心线、钢梁节段中心线、每片主桁架中心线及左右幅的边点投影在临时支架上,务必保证测量的精确性。

钢桁梁测量控制:在钢桁梁进行吊装前,需按照设计图纸要求,计算出钢桁梁平面及立面曲线要素,立面要素还需要加入钢桁梁的预拱度。在钢桁梁安装前,调整好支座的平面及标高,现场测定主桁架支点的标高,预先确定顶升调节千斤顶的位置,减少吊装后的调节工作节约工期。吊装后对钢桁梁整体进行标高测定,如不符合设计要求,可用调节千斤顶进行微调。

3.6钢桁架吊架计算

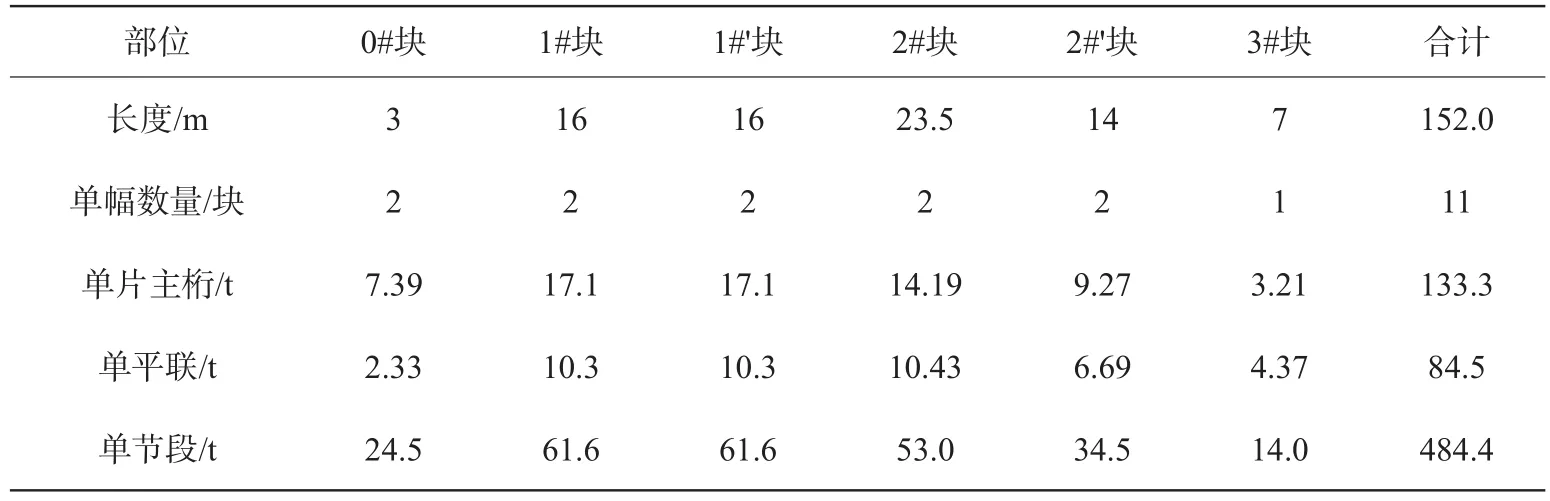

本桥按照1/2半幅钢桁架进行吊装安装,钢桁架重量如表1(其中0#块为主墩墩顶节段,3#块为合拢段)。

计算1/2半幅钢桁架吊重为T=0#块+1#块+1#' 块+2#块+2#'块=24.5+61.6+61.6+53+34.5=235.2 t。

表1 桁架分块

3.6.1吊点布置

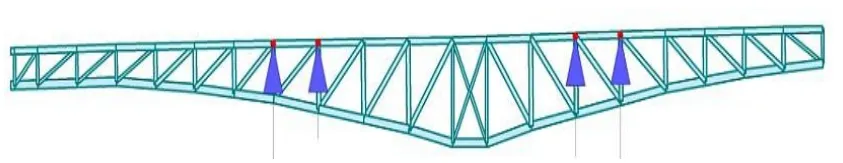

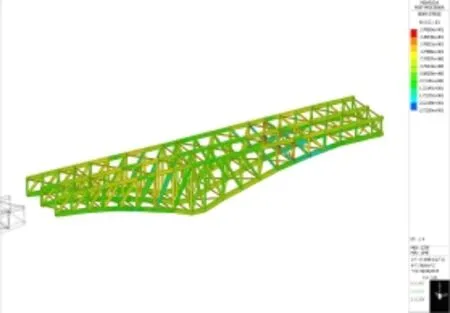

为确保吊架各吊点受力平衡,采用迈达斯建立桁架整体模型进行吊点试配,建立吊点计算模型,如图6、图7所示。

图6 吊点布置位置A

图7 吊点布置位置B

3.6.2计算支撑点竖向支撑力

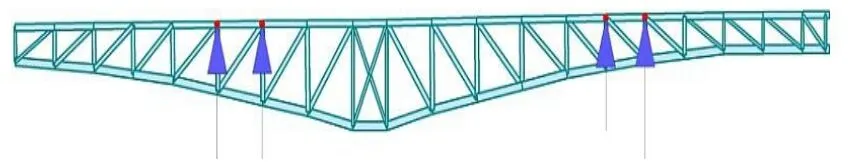

支撑点竖向支撑力如图8、图9所示,模型荷载为钢桁架自重。

图8 位置A吊点受力情况

图9 位置B吊点受力情况

从图8,图9比选可知,右侧模型(布置B)支撑点竖向支撑力较左侧(布置A)均匀,选取右侧模型支撑方式及起吊点。主跨位置选用A6’、A7’,边跨选用A15’、A16’作为起吊吊点,边、主跨各设置6个主桁起吊吊点,如图10所示。

图10 吊点布置

表2 吊点布置及各吊点力

从表2可知吊点力计算Dmax=227.2 kN,采用该吊点力作为桁架吊架力。

计算采用上述推荐起吊位置工况下桁架整体变形情况(图11)及桁架应力(图12)如下:

图11 桁架起吊后绕度及变形

图12 桁架起吊后应力分布

桁架最大位移为8mm,桁架杆件最大组合应力为27.8 MPa。

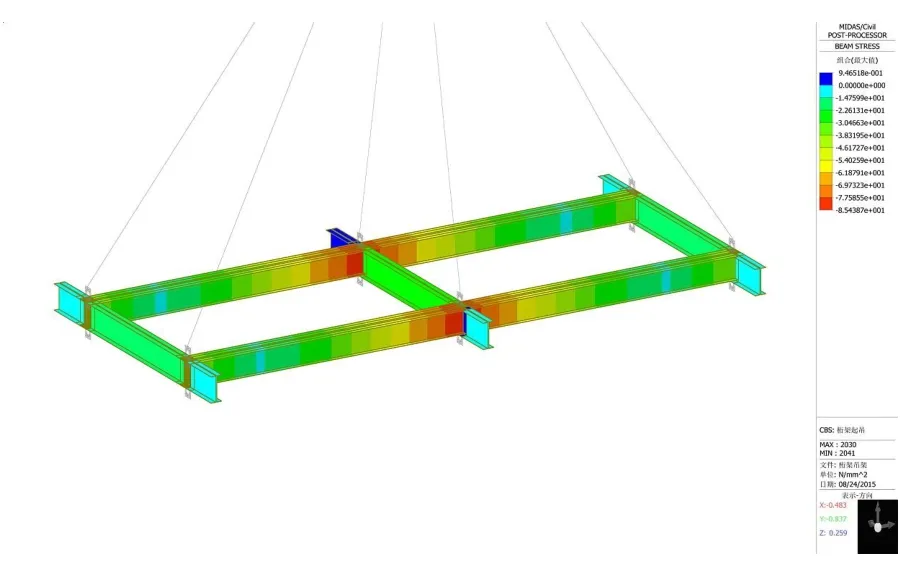

按照承受最大吊点力为原则,采用方形吊架,其吊架模型和应力分布如图13、图14所示,计算如下:

吊架最大组合应力为85.4 MPa。

图13 吊架模型

图14 桁架起吊后吊架应力分布

4 桥面板预制及吊装

桥面板采用预制吊装,在预制区立模绑扎钢筋。

设置预制台架,台架采用管架结构,先对地面进行硬化,再布置管架,管架间距为90 cm。管架顶托设置调平方木,方木上放置模板。模板安装完后,按设计图纸安装钢筋及预应力管道,钢筋及管道施工完成后,进行混凝土的浇筑。桥面板浇筑完成后,进行养生,并吊放至存梁区。桥面板采用龙门吊吊装,吊装需采用专用吊架。桥面板吊装至桁架上后,按设计要求进行焊接与张拉。

5 结语

在本项目由设计到施工的过程中,充分采用工厂化预制生产、整体化安装工艺,整个钢桁梁分片合理,显著缩短了整个施工工期,提高安装精度,有效确保工程质量,也为其他类似工程提供了借鉴依据。

[1]李 勇,查晓雄,李 敏,等.大跨度钢桁腹PC组合刚构桥新结构[J].中外公路,2014,34(5):123-125.

[2]欧阳平,李成林,杨红成.钢桁式腹板组合截面在桥梁工程中的应用[J].现代交通技术,2005,2(5).

[3]聂建国.钢-混凝土组合结构桥梁[M].北京人民交通出版社,2011.

[4]苏庆田,李 伟.组合梁刚构桥钢-混结合段施工技术[J].世界桥梁,2014,(2):17-21.

Construction Technology of the Assembled Concrete-Steel Bridge with Continuous Rigid Frame Truss

ZHENG De-zi

(Guangdong Provincial ChangDa Highway Engineering Co.Ltd.,Guangzhou 510620,China)

Based on the construction practice of Qingqichong Bridge,an assembled concrete steel bridge with continuous rigid Frame Truss on Guangzhou-Foshan-Zhaoqing Expressway,this paper introduces the construction technology,providing some references for the similar structural design and construction of the bridge,the maximum limit for the development and application of bridge structure.

hybrid pre-stressed concrete bridge with rigid-frame and steel truss structure;continuous rigid framework;construction scheme

U445.4

A

1671-8496-(2016)-03-0038-05

2016-06-06

曾德子(1977-),男,高级工程师

研究方向:高速公路施工与管理