基于单元体设计的航空涡扇发动机装配标准研究

于宏军 朱 瑾

(中航工业综合技术研究所,北京 100028)

基于单元体设计的航空涡扇发动机装配标准研究

于宏军 朱瑾

(中航工业综合技术研究所,北京100028)

针对目前航空发动机在装配过程中装配标准缺失的问题,在对传统航空发动机和基于单元体设计的航空涡扇发动机的装配流程进行对比分析的基础上,给出基于单元体设计的航空涡扇发动机装配过程中需要采用的装配过程标准、工艺方法标准、检测方法标准、工装及设备标准、技术基础标准等内容,并对航空发动机装配标准编制工作开展提出了建议。

航空;涡扇发动机;装配标准;研究

[DOI编码] 10.13237/j.cnki.asq.2016.04.001

航空发动机装配是根据尺寸协调原则,按设计图样、技术文件、工艺规程要求,采用装配工具、工装和设备等将发动机零件或组件按照技术要求进行组合、连接,形成更高一级的装配件或发动机整机的过程。航空发动机在装配过程中要将数千或上万个零件组合在一起,除了要保证精密配合和牢固连接,良好的机件表面完整性,高的同心度、同轴度,精密和稳定的转、静子间隙匹配外,还要满足高速转动件的良好平衡,大功率传动件传动的平稳可靠以及各复杂系统的良好匹配和特性,更要保证各种附件和管线在抗震、防震、防磨、绝缘、搭铁上的严格要求,整个过程极其复杂。

航空发动机的结构特征在很大程度上决定着装配工艺过程的特征,而先进的装配工艺是解决复杂结构问题的装配,满足复杂结构设计技术要求和提高劳动生产率的重要保证。航空发动机的装配是整个发动机制造过程的龙头,涉及发动机设计、工艺计划、零件生产、部件装配和全机对接总装的全部过程,囊括了自动化铆接、先进定位装配等技术。装配标准则是运用装配技术满足装配要求的关键,但目前,航空发动机装配相关标准,特别是装配过程标准极度匮乏,造成了航空发动机各单位装配质量差异,对于航空发动机型号装配质量的一致性和稳定性产生了严重影响。

1 航空发动机装配流程

航空发动机要求高推重比和大推力(功率),因而空气压力比、燃气温度和机械转速都较高,结构上一般有1至3个同心转动的转子,具有各种复杂的控制功能及高可靠性、维修性和持久性,这些都使得发动机的结构复杂,质量要求严格。航空发动机装配技术是航空发动机制造技术的组成部分,装配工作是发动机制造过程中的后期工序,在整个生产过程中占有十分重要的位置,是一个独立的生产阶段[1]。

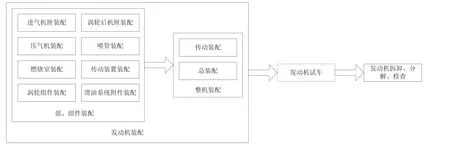

对于非单元体设计航空发动机,装配工艺主要包括装配、拆卸、分解、检查等过程,其中,装配过程又可包括部、组件装配、整机装配等步骤,典型装配流程如图1所示。

对于现代先进航空发动机,由于对性能、维护性和维修性要求越来越高,导致结构也愈发复杂,给发动机装配、分解、贮存、运输以及后续维修带来了诸多问题,现代先进航空发动机已经愈来愈多地采用单元体设计,在提高发动机装配和分解效率的同时,减少发动机修理维护成本,以降低其全寿命周期费用。但是,采用单元体设计方法也进一步提高了对单元体装配互换性、内部检测和试验方法的要求。

图1 典型航空发动机装配流程

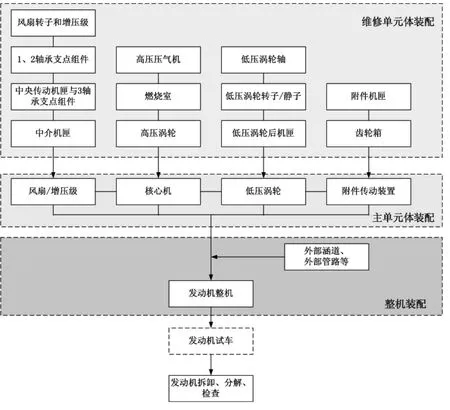

对于非单元体设计的传统航空发动机,按照功能、作用划分的结构部件不一定都是装配工艺部件,如压气机、涡轮既不是装配工艺部件,也不是工艺装配单元,而有些结构部、组件就是装配工艺部、组件或工艺装配单元,如附件传动机匣等。而对于采用单元体设计的航空涡扇发动机,在装配过程中,单元体就是独立的工艺装配单元,直接参与发动机装配,这也是其与传统航空发动机在装配方面最主要的区别,典型装配流程如图2所示。

图2 基于单元体设计的航空涡扇发动机典型装配流程

上述装配流程中主要包括以下内容:

● 维修单元体装配。主要是将零件、组件按照正确的相对位置、规定的精度与配合,通过可靠的联接装配成轴承支点、中介机匣、压气机、燃烧室等维修单元体。

● 主单元体装配。将维修单元体进行组装,完成风扇/增压级、核心机、低压涡轮和附件传动装置等主单元体的安装、连接及安装过程中支点同心度和转子轴向活动量的测量,转子、静子机匣之间间隙的测量和调整等。

● 整机装配。将各主单元体进行连接,并完成外部涵道、组件(附件传动机匣、扩散器、喷口等)、外部管路系统、电气系统、调节和操纵系统及附件的安装、连接、调整和试验,形成完整的航空涡扇发动机。

● 发动机试车。航空发动机装配完成后,为磨合发动机零、部件,检查各附件工作情况和装配质量,以及按技术条件调整性能参数,应进行发动机试车。

● 发动机拆卸、分解和检查。航空发动机在进行试车过程中或过程后出现需要分解检查和排除故障时应进行拆卸、分解和检查,一般包括高压及低压涡轮滚子轴承径向活动量、高压及低压压气机转子轴承径向活动量、低压压气机转子叶片活动量、封严圈间隙测量以及零组件外部检视等内容。

2 航空发动机装配技术及标准现状

目前,我国航空发动机装配工作面临的问题,除了由于航空发动机自身构造复杂造成装配工序繁复而引起的技术问题,以及由于对装配过程中出现的质量问题查找原因及试验验证困难引起的技术问题,还有由于在装配过程中暴露的问题导致设计和工艺频繁更改而引发的技术状态管理问题,发动机装配操作人员水平造成的质量监督管理问题等等。这些问题与近年来外场频繁发生的由于航空发动机故障引起的事故暴露了一系列的质量问题,这虽然与我国目前在航空发动机装配过程中存在的进度要求过紧、装配车间自动化程度较低等实际困难有很大关系,但也与装配工艺标准的缺失有直接关联。

航空发动机的装配是一个庞大的系统工程,涉及装配工艺方法、检测方法、工装、设备、人员、安全等众多专业,且与其他机械设备相比,航空发动机装配中使用的工艺设备、工装夹具数量更多,在新机研制阶段,专用工装甚至可以达到1 000件/套以上。但目前,我国国家军用标准和航空行业标准中只有部分针对通用装配工艺方法、设备、工装的标准,如HB/Z 121-1987《航空发动机螺纹紧固件装配要求》等,对于装配过程、工艺方法、专用工具、设备等,大多以企业标准、工艺规程、程序文件的形式存在于各个发动机厂所,而各厂所主要依据各自的装配能力编制相关标准,对于同一标准化对象,标准要素及要求各不相同,某个单位的标准无法直接在行业内推广使用,这就造成了各个单位装配质量的差异,对于航空发动机型号装配质量的一致性和稳定性产生了严重影响。

我国现行研制的发动机均是多流水制造,涉及多个制造单位,由于没有统一的装配操作过程标准、工艺方法标准、检测方法标准及设备标准对发动机的装配工作进行规范管理,针对同一部件在不同单位采用不同的装配方法进行组装,在试验调试过程中发现两部件性能差异较大,会对整机装配后的航空发动机性能产生较大影响。

综上可知,统一的装配操作过程标准、工艺方法标准、检测方法标准及设备标准的编制可以有效规范航空发动机装配工作,最大程度上减小由于流程、设备、方法的不同导致的装配差异,同时,装配操作过程标准的编制还可为设计部门装配要求的提出提供依据。

3 基于单元体设计的航空涡扇发动机装配标准

为解决上述问题,需要从航空发动机装配流程入手,同时运用标准化原理与方法,首先将装配标准划分层级,使其形成关系清晰、合理的有机整体,在此基础上,再对现有标准进行整合,并对缺项标准进行编制,使目前航空发动机装配标准不成体系且缺项严重的现状得到逐步改善。

按照图2,对于采用单元体设计的航空涡扇发动机,其装配流程可主要划分为维修单元体装配,主单元体装配,整机装配,试验,以及发动机拆卸、分解、检查5大过程,其中发动机拆卸、分解、检查过程中涉及的操作过程标准可分解到各维修单元体和主单元体标准中。同时,由于相同的工艺方法、检测方法、工装及设备可能会在多个过程中使用,可将其通用部分进行提炼,形成独立的标准。通过以上分析,可将图2中装配流程所涉及的标准划分为5大类,其相互关系如图3所示。

为确保航空发动机装配标准能够形成关系清晰、合理的有机整体,应清晰划分出各类装配标准间的界面,表1中给出了基于单元体设计的航空涡扇发动机装配过程标准、工艺方法标准、检测方法标准、工装及设备标准、技术基础标准的主要内容,为现有标准整合及新标准编制提供支撑。

图3 基于单元体设计的航空涡扇发动机装配标准关系

表1 基于单元体设计的航空涡扇发动机装配标准主要内容

4 结束语

由于装配质量将直接影响到航空发动机的性能、寿命及工作可靠性,因此航空发动机装配是保证发动机各装配件和整机使用性能的关键技术,也是航空发动机产品质量必须控制的重要环节。随着转子组合件同心度控制技术、精密流量和密封性检测技术、用于狭小空间使用的几何可调精密工装设计制造技术等航空发动机装配关键技术的不断突破和应用,标准的统一和规范作用也愈发显著,对于装配标准的需求也愈发急迫。

建议以某一或两型在研或新立项航空发动机为试点,从型号立项论证阶段即启动装配标准的梳理和编制工作,并在型号装配过程中对标准适用性进行验证,通过验证的标准可逐步提升为国家标准、国家军用标准、航空行业标准及企业标准,使这些相互作用、互相关联的标准融合为一个关系清晰、合理的有机整体,在减小由于流程、设备、方法的不同导致的装配差异,为设计部门装配要求的提出提供依据的同时,整体推进航空发动机装配标准工作。

[1]《透平机械现代制造技术丛书》编委会.装配试车技术[M].北京:科学出版社.2002:1.

(编辑:雨晴)

T-65

C

1003-6660(2016)04-0003-04

2016-03-30