精益制造绩效可视化过程控制系统

马翘楚 郑朔昉 曾江辉

(中国航空综合技术研究所,北京 100028)

精益制造绩效可视化过程控制系统

马翘楚 郑朔昉 曾江辉

(中国航空综合技术研究所,北京100028)

分析了精益制造、绩效系统和可视化管理近年来的研究方向以及应用情况,根据全面质量管理的要求,提出了一个面向制造现场、集成ISO 9000族和精益工具、结合绩效系统的绩效可视化过程控制模型,同时基于PDCA循环描述了系统的构建流程,提供了指标的设计逻辑和通用的关联算法。旨在以现场流程为对象,从中发现指标,一方面嵌入精益工具,一方面承接战略绩效,进而成为制造现场与公司战略间的纽带,提高质量管理,达到对制造现场有效管控的作用。

精益制造;全面质量管理;可视化

[DOI编码] 10.13237/j.cnki.asq.2016.04.008

全面质量管理(TQM)是由美国通用电器费根堡姆博士在1961年提出的概念,旨在以产品质量为核心,建立起一套科学严密的质量体系,其科学的方法在不同领域都有着广泛的运用。在制造业,随着1990年精益制造的诞生,TQM在精益制造中的实现有了新的挑战。Gama和Cavenaghi将精益制造本质总结为通过减少工厂中的人力、生产所用的空间、工具的投入、工程师研发新产品的时间,以及库存,达到缺陷的下降并增加产品的多样性[1]。

同一时期,为了评估精益制造在制造型企业中产生的效果。绩效系统(Performance Measurement System)也产生了极大的变化。根据Chee的论述,人们将绩效分为财务绩效与非财务绩效两类,并在此基础上,针对新的工业发展趋势提出了不同的绩效系统构建模型[2]。比如SMART(Strategic Measurement and Reporting Technique)、 PMQ(Performance Measurement Questionnaire)和BSC(Balanced Score Card)。根据Anita等人在2013年的研究,他们结合精益制造中的方法工具与评价准则提出了一套适用于精益制造企业的绩效系统模型。包含5个方面:财务、客户市场、流程、人员和未来。同时他们几乎将所有的精益工具和精益理念都嵌入其中,使其能与现场建立一定程度的联系[3]。但它不尽如人意的地方是没有对自身进行纵向的层级划分,也就无法与工厂的层级进行对应,这样哪些是现场监测、哪些是车间监测就含糊不清了。

为解决这个问题,人们尝试加入可视化系统来增强绩效系统与制造现场间的联系,以达到全面质量管理的目的。

2006年Rebecca总结了一套福特发动机制造厂的可视化系统。福特施行这套系统的目的有2个:一是创造基于团队的文化使所有人参与到公司级的政策执行中;二是保持一个各部门与员工都能接触理解的动态可视化系统。通过这套系统,在一年内福特发动机厂就达到了30%的整体改进。根据Rebecca的描述,福特的可视化系统包含安全、质量、成本、交付、道德和环境六类指标,在指标的设计过程遵循“六合分析法(5W1H)”原则,在办公室的看板上将全过程予以展现。之后设计出的指标在现场建立可视化看板,根据“定义、测量、分析、改进、控制(DMAIC)”的原则完成各个指标的实时测量、监控、改进与跟踪,尽管这套系统在一开始看起来复杂,但运行起来其实很简单,并且稳定地为工厂带来了切实的改进[4]。

2011年,Mostafa等人对空客公司的可视化系统也进行了专门的研究,空客公司的可视化系统包含安全、质量、成本、交付、人员5类指标。早在1994年它们就有了自己的绩效系统,但是指标体系与现在的有所不同,同时一直没有和可视化结合起来,效果也并不显著。到2000年空客意识到了自身生存的紧迫感,公司组织咨询团队为自己设计了新的绩效系统,同时与可视化结合成为了一直延续至今的可视化系统。这个新的系统并不复杂,而是回归基础,思考实际的操作流程,通过控制现场流程达到提高生产效率以及客户满意度的目的[5]。

1 绩效可视化过程控制模型

1.1可视化展现

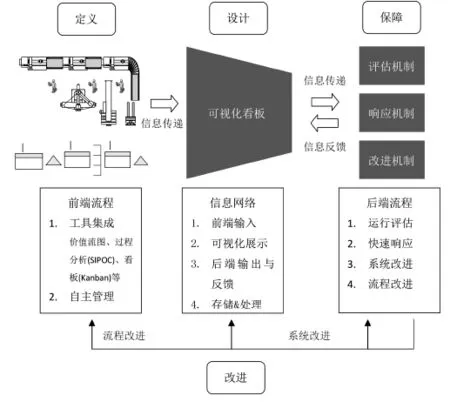

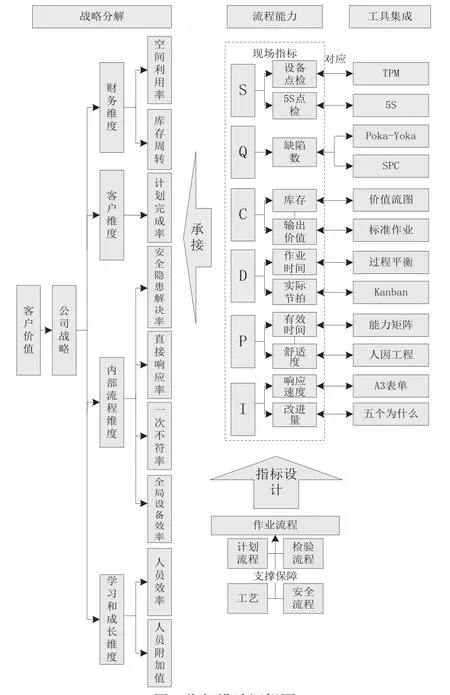

可视化展现居于模型的核心,按照六西格玛质量管理的理念,通过对各类信息的展现拉动后端流程的跟进,推动前段流程的良性运转,可视化看板是这个过程的展现形式。整体的绩效可视化过程控制模型如图1所示。

尽管精益制造、可视化系统以及绩效管理已经有了20多年的发展,企业在如何真正的应用、保持和评估精益制造的问题上依旧存在问题。传统的绩效系统依靠对战略的分解无法与制造现场产生有效的关联,一方面使绩效系统成为纯粹用以总结、进行奖惩的工具,忽略了其引导企业实现战略目标的作用;另一方面使制造现场无法在顶层战略的指导下发现并改进现场问题,无法进一步提高自身能力。

本文旨在提出一种精益制造绩效可视化过程控制模型,同时描述基于模型的过程控制系统的构建流程。第一通过对部分全面质量管理(TQM)、ISO 9000族和精益工具进行系统性的集成,通过即时的数据收集和分析掌握其对应流程的状态,达到在保证各种工具嵌入流程的同时确保现场生产不偏离基线的目的;第二建立公司战略与制造现场的关联,一方面自上而下将公司战略的牵引效果贯彻到实际产生价值的活动中去,另一方面自下而上通过对制造现场能力的提升满足公司战略;第三以可视化作为信息的中转站,按照预定的需求将上下游信息及时、准确、简洁地收集和展现;第四遵守全年质量管理的理念,注重持续改进,在跟踪流程状态的同时驱动其背后的改进,对暴露出的问题形成发现、分析、评估、行动、固化、反馈的闭环。

图1 绩效可视化过程控制模型

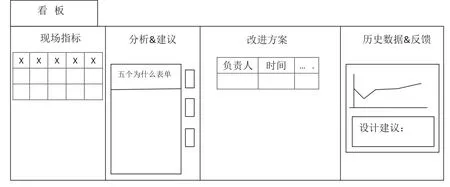

可视化看板的内容可以根据ISO/DIS 13053-1标准中定量方法所定义的DMAIC(定义、测量、分析、改进、控制)过程进行展示[6]。

D(定义)展示设计出的各绩效指标的相关信息;

M(测量)展示短期每日监控的状态;

A(分析)展示后端对每日异常状态的响应情况;

I(改进)展示改进方案;

C(控制)展示长期历史数据,为后续系统和流程改进提供信息;

图2是按DMAIC展开的一个可视化展示形式,第一块包含了绩效指标的相关信息和每日的监控值,第二块通过5个为什么(5Whys)表单展示响应情况,第三块展示改进方案的主要内容,最后展示各绩效指标下的历史数据。

值得注意的是,历史数据的指标不一定与每日测量的指标一致,可以是在同维度下对不同绩效指标的统计达到更好的为后续系统和流程改进提供信息输入的目的。

图2 可视化展示形式(按DMAIC展示)

1.2信息网络

过程控制系统在看板、前端和后端流程间有着密切的信息输入输出关系,数据在前端流程中提取、传递到看板上,再经由筛选、分析对接到后端的流程,经过后端对信息的处理分析通过一系列措施对前端流程产生影响,并最终将这种影响展示在看板上。这种以可视化看板为中心,连接前端和后端流程的对信息的获取、传递、存储、展示、处理、分析以及反馈形成的网络就是可视化系统的信息网络。

1.3前端流程

前端流程包括对象单元内部的作业和各项辅助流程。通过绩效可视化过程控制系统的运行拉动单元内部各质量、ISO9000族和精益工具的集成并实现自主管理。

首先前端流程是过程控制系统的监测对象,系统在构建过程中通过定义阶段识别这些流程的关键点以及数据产生的位置找到作业流程的控制要素,进而转化为看板上的指标达到制造现场过程控制的目的,其中可用的工具包括ISO 9000族纳入的统计过程控制(SPC)、潜在失效模式及后果分析(FMEA)[7]和精益的价值流图等。

其次前端流程也是过程控制系统的作用对象,通过看板发现其在运行过程中的异常进而启动响应机制对其进行纠正,将制造现场的过程始终保持在可控范围内。之后按照寻求改进机会,通过流程改进切实提高制造现场的过程能力,达到持续改进的目的。

1.4后端流程

后端流程一方面通过评估和响应机制保障过程控制系统的运行,另一方面通过改进机制提升系统本身以及流程对象的能力。

评估机制的主要目的是保证系统本身符合设计要求的持续运行,同时也为之后的系统改进提供信息输入,系统改进的措施也会影响评估机制中的内容。

响应机制通过获取可视化看板上异常情况的数据,启动响应流程来消除前端流程出现的偏差,同时也为之后的流程改进提供信息输入,通过流程改进提升前端流程的能力达到生产现场持续改进的目的,完成对问题的发现、分析、评估、行动、固化、反馈的闭环,驱动过程控制系统的运行。

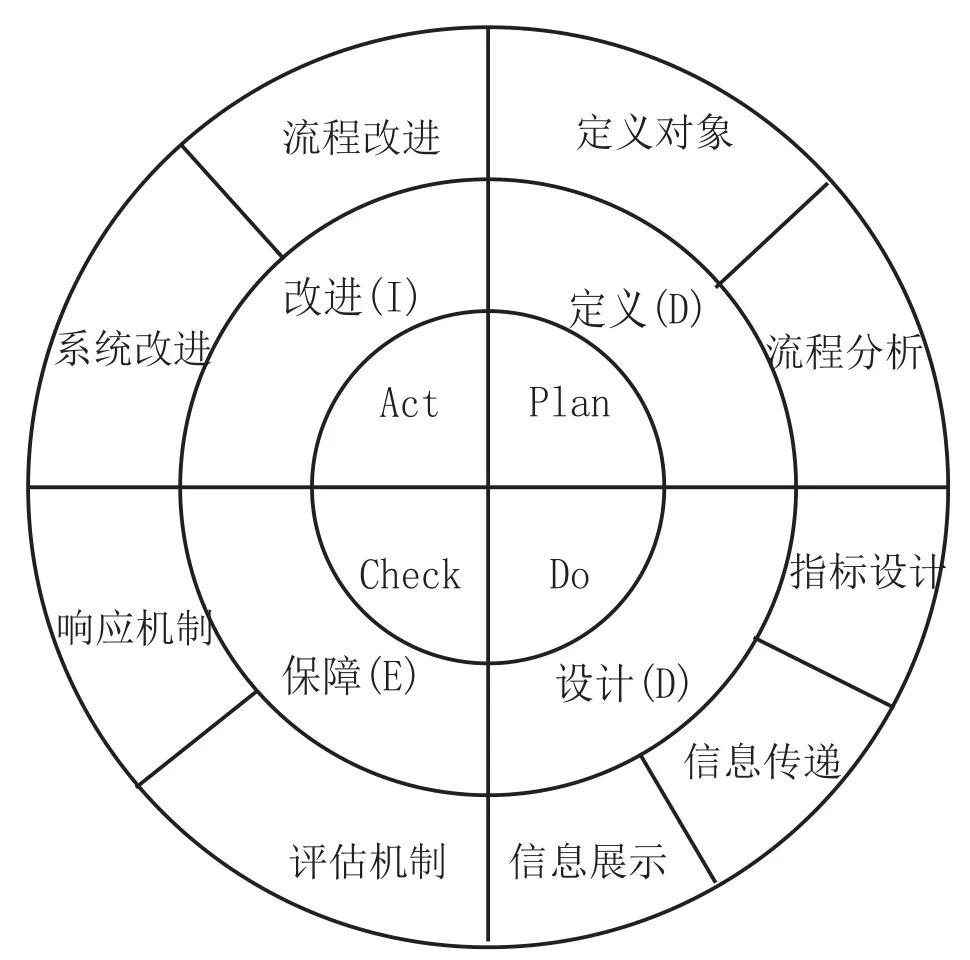

2 绩效可视化过程控制系统构建流程

2.1概述

绩效可视化过程控制系统构建流程的理念基于TQM,TQM作为ISO 9000系列标准的基础,具有全面性、全员性、预防性、服务型以及科学性的特点。绩效可视化过程控制系统的构建核心是PDCA循环,PDCA是在ISO 9001:2000《质量保证体系》中所定义的一套质量管理方法[8]。一是保证系统本身逻辑性的完整;二是体现系统的构建是一个反复迭代、持续改进的过程。在PDCA的基础上,首先把整体的构建流程划分为定义、设计、保障、改进4个阶段,定义和设计阶段完成可视化看板内容以及其与对象单元内各流程数据如何对接的设计,保障和改进阶段完成保障过程控制系统运行以及对前端流程响应和改进的设计。针对过程控制系统的构建要素,在4个阶段的基础上将流程展开为以下9个步骤:定义对象、流程分析、指标设计、信息传递、信息展示、评估机制、响应机制、系统改进、流程改进,系统的构建流程如图3所示。

2.2流程说明

2.2.1定义

a)定义对象

精益制造的生产现场是以单元为基本单位组织建立起来的,通过单元间的串并联形成整个生产链条。

图3 绩效可视化过程控制系统构建流程

首先通过使用现场价值流图等工具,把有价值的流程段识别出来,作为整个系统覆盖的范围;

其次将单元生产流程的范围,作为可视化看板覆盖的范围。

b)分析流程:

通过各种流程分析方法,比如过程观察、过程分析(SIPOC)等分析看板对应生产单元内的流程,包括作业流程以及与作业相关有信息交换的各项辅助流程,比如计划、检验、工艺、安全等。了解单元运行的关键点和控制点,以及其与辅助流程间数据的输入输出情况。

2.2.2设计

a)指标设计

首先识别战略指标,通过PMQ、BSC等工具将公司战略分解形成战略指标;识别与制造现场直接或间接相关的战略指标,将其与制造现场的指标维度相关联(如图4战略分解部分所示);

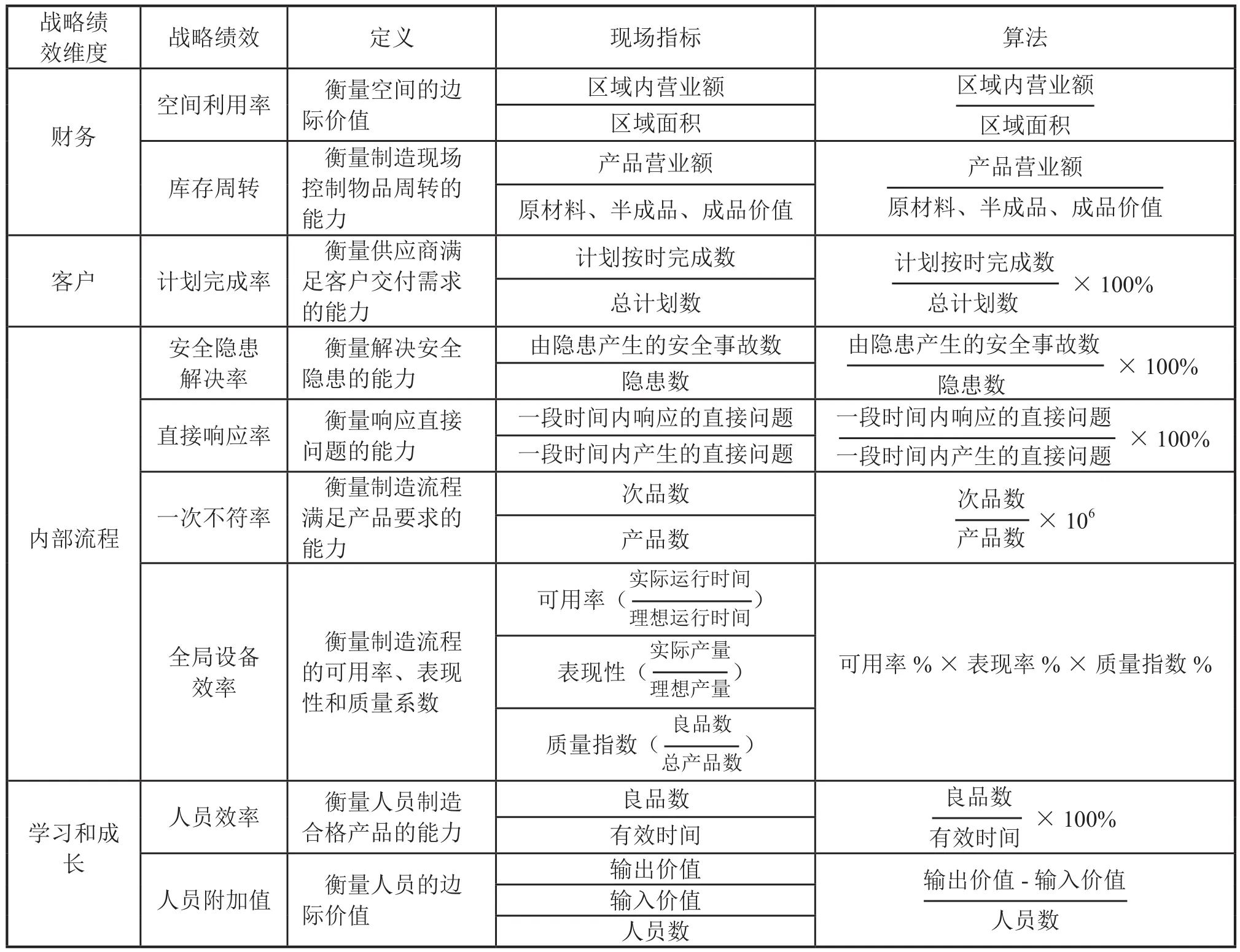

其次设计现场指标,首先明确评价制造现场作业流程的指标维度。质量(Q)、成本(C)、交付(D)是制造型企业在评价其生产能力时的基本维度,此外根据维护生产的要素可以定义出人(P)、环境(E)、成长(I)、安全(S)等,根据不同企业战略以及文化上的差异,可以对维护的要素进行选择。其次在前期分析作业以及辅助流程的基础上对各维度进行指标设计,找出作业流程的关键点和控制要素,通过识别辅助流程与作业流程在信息上的输入输出关系制定指标(如图4流程能力部分所示)。定义现场指标与筛选出的战略指标间的关系,建立关联规则(如表1所示)。最后确定各指标允许的偏差范围,以此判定监控流程的运行状态。

图4 指标设计逻辑图

最后定义精益工具与指标间的关联,将精益工具集成整合嵌入过程控制系统,引导和促进这些工具的应用并评价其使用效果(如图4工具集成部分所示)。

b)信息传递

根据设计出的现场指标以及其与单元内各流程的关系找出数据的获取点,并确定获取频率;根据现有的辅助流程和技术手段确定数据的获取和传递方式,让数据可以及时准确地反映到看板上。

表1 通用指标算法

c)信息展示

首先明确展示要素,根据系统在过程控制上监控偏差、驱动改进的目的确定可视化看板的展示要素,应包括维度的状态、指标短期和当前数据、发生的问题及其反馈以及对该维度长期状态的跟踪等;

其次针对各要素进行表单的设计。维度的状态显示指标的异常情况,可以用颜色区分;指标数据可以用图表的形式予以直观展示;问题的记录和反馈可以根据“六和分析法(5W1H)”的原则设计表单。

2.2.3保障

a)评估机制

通过识别设定系统的评估项并定期监测,评估系统自身的运行状态,包括前端信息的传递的情况,看板上信息的展示情况,后端响应、改进的运行情况等。

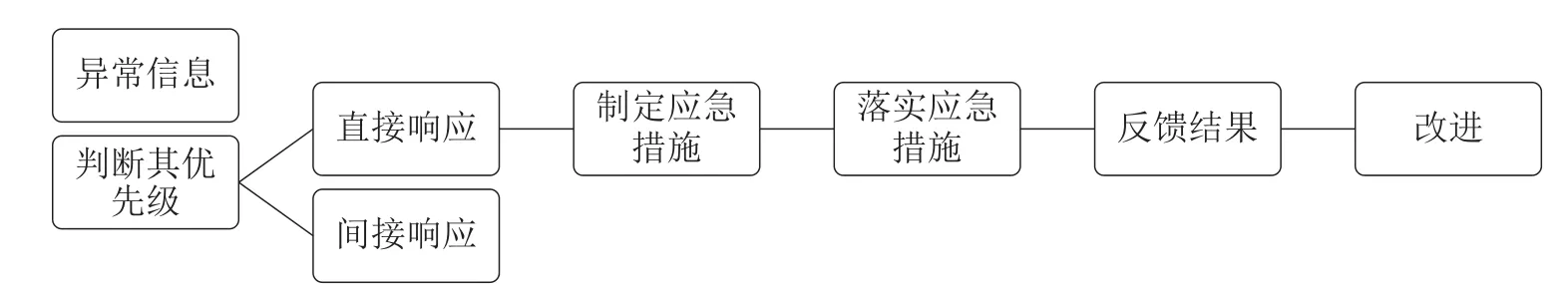

b)响应机制

首先按对交付的威胁、发生概率、发现概率、发现地点、发现者的分类可以识别问题的严重程度,分为A、B两类问题;

其次对应问题分类设立直接和间接的响应流程,以最有效率的方式寻求流程改进的机会(响应流程如图5所示)。

图5 响应流程

2.2.4改进

a)系统改进

首先系统的构建本身是个反复迭代、持续改进的过程。通过对系统本身的评估和对异常问题的响应都有可能变成自身的改进机会;

其次系统各模块之间在运行的同时也具有相互促进的作用,当其中一个模块没有达到实际作用时,其它模块也会受到影响并提出需求,迫使其进行改进直到连同其他模块的系统整体能够有效运转。

b)流程改进

对于一些严重、高优先级和重复发生的问题应该通过更系统的原因分析工具进行根源分析,将改进措施固化到原有流程中,通过一段时期的跟踪反馈达到流程改进的效果。

3 结束语

制造现场作为价值产生的地方是制造型企业最为重要的核心,为了加强对现场的管控,越来越多的企业关注如何把公司的战略与制造现场紧密联系起来,通常的做法是试图将战略指标层层分解到制造现场。然而人们发现大多数战略指标的直接分解是无法在现场流程中体现的,那些能对现场流程产生作用的战略指标多数也只是控制,而不是进行管理,忽视对流程本身能力的关注,也失去了流程改进的机会。

本文从模型和构建流程两个方面描述了一套精益制造绩效可视化过程控制系统。它通过将各种质量、ISO 9000族和精益工具、现场可视化、绩效系统相结合的方式有机地连接公司战略和制造现场,将需要的信息以最有效、及时的方式传达给接收者。这个过程控制模型适用于按精益理念构建的制造车间,一方面按照全面质量管理的理念对制造现场进行管控,一方面承接企业的战略目标将制造现场与公司绩效系统相连。同时达到两方面改进,系统本身的改进和流程对象的改进。

绩效可视化过程控制模型具有很强的开放性,能够集成众多的工具和技术。如何将其中的信息网络以信息化和智能化的手段实现是未来的研究方向。同时前端流程随着理念技术上的革新对展现形式、后端流程的设计产生的影响也有待以后的持续研究。

[1]GAMA KLEBER TOLEDO,CAVENAGHIVAGNER. Mearsuring Performance and Lean Production:A Review of Literature and A Proposal for A Performance Measurement System [C]POMS 20th Annual Conference,May 1-4,2009Orlando.

[2]CHEE W.CHOW,WIM A.VAN DER STEPE. The Use and Usefulness of Nonfinancial Performance Measurement [J]. Management Accounting,Spring 2006,VOL.7 NO.3.

[3]ANITA SLSILAWATI,JOHN TAN,DAVID BELL,MOHAMMED SARWARMOHAMMED. Develop a Framework of Performance Measurement and Improvement System for Lean Manufacturing Activity [J]. Lean Thinking,2015,VOL.4 ISSUE 1.

[4]REBECCA A.MORGAN. Creating Organizational Alignment [J]. AME,2006,VOL.22 NO.2.

[5]MOSTAFA JAZAYERI,DANTURE WICKRAMASINGHE. Development versus Enactment:Performance Measurement Systems in a Multinational Aircraft Manufacturing Firm [D]. Manchester Metropolitan University,2011.

[6]ISO/DIS 13053-01 Quantitative Methods in Process Improvement - Six Sigma - Part 1:DMAIC Methodology [S].

[7]ISO/TS 16949 Automotive Quality Management System [S].

[8]ISO 9000:2000 Quality Management System [S].

(编辑:劳边)

T-65

C

1003-6660(2016)04-0027-06

[收修订稿日期] 2016-06-06