电弧喷涂铁基涂层的组织与减摩机制分析*

李德元,徐 鹤,李增荣

(1.沈阳工业大学 材料科学与工程学院,沈阳 110870;2.沈阳理工大学 应用技术学院,沈阳 113122)

电弧喷涂铁基涂层的组织与减摩机制分析*

李德元,徐鹤,李增荣

(1.沈阳工业大学 材料科学与工程学院,沈阳 110870;2.沈阳理工大学 应用技术学院,沈阳 113122)

为了研究电弧喷涂铁基涂层的组织及减摩机制,采用电弧喷涂技术制备了08Mn2Si、4Cr13和65Mn铁基涂层.利用光学显微镜和扫描电子显微镜分析了涂层的组织特征.结果表明,涂层中孔隙的分布是互不连通的,并随机分布.利用Image J计算涂层的孔隙率和氧化物占比,并结合摩擦磨损试验分析了涂层的减摩机制.基于摩擦学理论与摩擦磨损试验,分析了涂层的孔隙储油和氧化物自润滑作用.孔隙和氧化物的存在可以增加涂层的耐磨性,并提高其减摩作用.

电弧喷涂;铁基涂层;耐磨性;减摩作用;孔隙率;氧化物;自润滑作用;摩擦磨损试验

目前电弧喷涂技术在制备耐腐蚀和耐磨涂层方面的使用十分广泛,丰富的喷涂材料在电弧喷涂中得到了有效应用.碳钢和不锈钢类丝材具有强度高、耐磨性好和价格低廉等特点,是使用较多的喷涂材料.由美国研制的粉芯丝材不但可以大幅降低操作成本,也展现了电弧喷涂在实际应用中的优势[1].粉芯丝材可以根据要求调节涂层成分以获得特殊性能的涂层,在修复零件磨损和腐蚀方面具有巨大的发展潜力[2].近年来,以铁、铝、镍为基体的复合涂层被广泛研究和应用[3-5],如对复合涂层的高温抗氧化防护能力研究[6].

影响涂层性能的因素不仅有喷涂材料,喷涂的工艺参数也关系着涂层的强度、耐磨性以及使用寿命[7].另外,在零部件修复领域,电弧喷涂作为有效修复手段,也得到了广泛应用[8-9].当前,国内部分科研院所开展了发动机电弧喷涂耐磨涂层的研究,取得了一定的进展.本文主要通过分析铁基涂层的显微组织,进而分析涂层耐磨机理中孔隙储油及氧化物自润滑作用.

1 试验方法与设备

1.1试验材料的选择

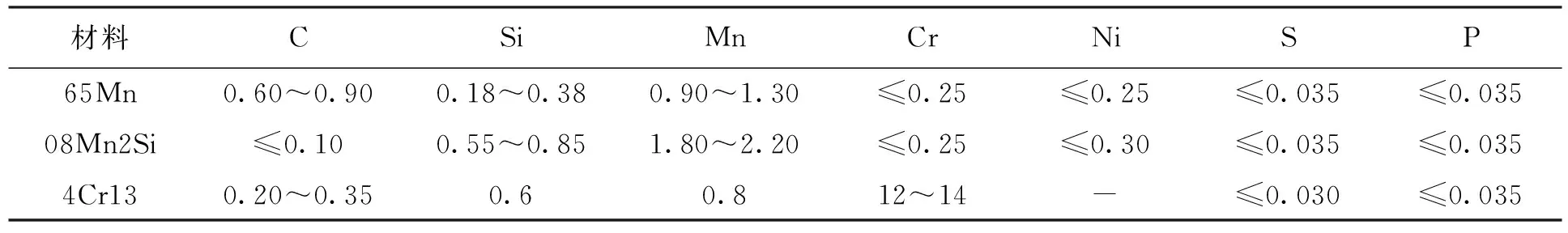

本次试验选择了65Mn、08Mn2Si、4Cr13作为铁基涂层,其丝材直径均为2 mm,其中,高碳钢65Mn的含碳量较高,喷涂后会产生马氏体转变,进而提高涂层的硬度与耐磨性.含碳量为0.08%的低碳钢,易于接受各种加工,如锻造,焊接和切削.4Cr13是不锈钢丝材,强度和结合强度都很高,耐磨性也很高.三种铁基涂层材料的化学成分如表1所示.

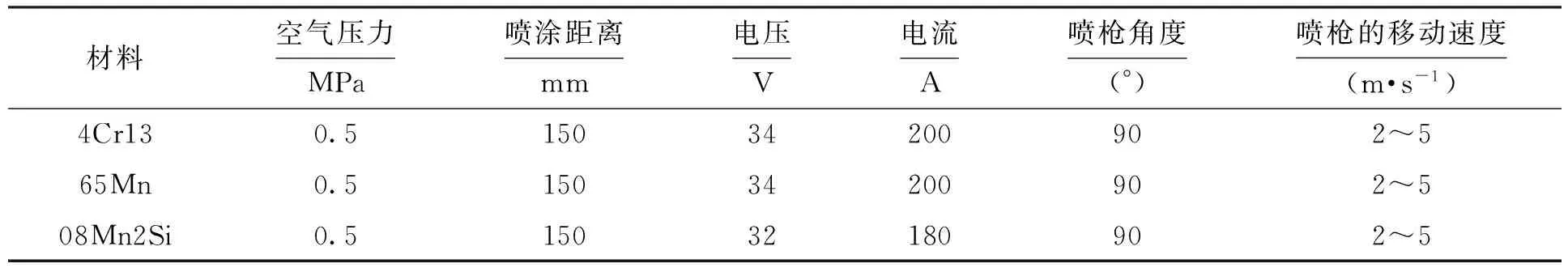

1.2喷涂工艺参数的选择

试样的制备采用XDP-5型电弧喷涂设备,电弧喷涂系统主要由喷枪、送丝机构、喷涂电源、喷涂控制箱、丝盘、空气压缩机及喷砂机等构成.试验的基体材料是45#钢,试验前需在基体材料表面进行预处理,去除影响喷涂结合强度的杂物(如油污、氧化层等),然后对材料表面进行喷砂处理,使基体表面获得一定的清洁度和粗糙度,提高涂层的结合强度.喷涂工艺参数的选择直接影响涂层的性能及涂层的结合强度.表2为本试验采用的工艺参数,经试验证明制备的涂层均符合要求.

表1 铁基材料的化学成分(w)

表2 电弧喷涂工艺参数

1.3显微硬度和磨损试验

采用HVS-1000数显显微硬度计,加载100 g、保压时间15 s,测量涂层表面10点硬度并取平均值记为涂层硬度.

试验使用MMU-5G型材料端面高温摩擦磨损试验机,磨损形式为销-盘磨损,分为干摩擦和浸油摩擦两组,两组试验共用磨损销,材质为灰铸铁.每组试盘为喷涂08Mn2Si、4Cr13、65Mn涂层(化学成分见表1,工艺参数见表2)的试盘(基体为45#钢)和以灰铸铁为基体的无涂层试盘.

2 试验结果与分析

2.1涂层的形貌与组织

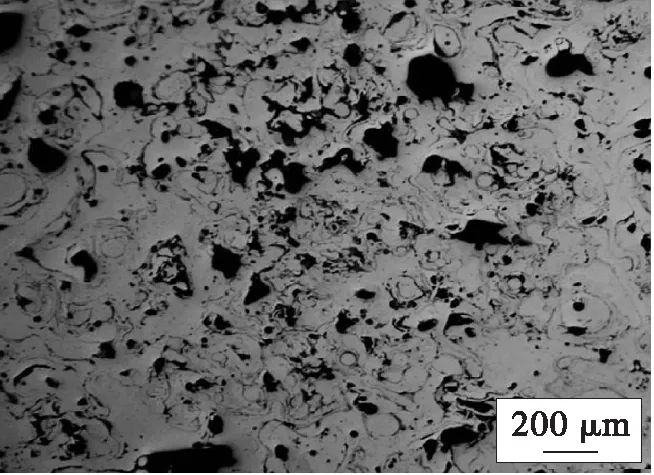

图1为65Mn的金相显微形貌,从图1a可以看出由于涂层是由多个扁平状粒子叠合形成,涂层组织不致密,具有明显的分层结构,孔隙随机地分布于涂层各处,孔隙相互之间基本不连通.从图1b可以看出,灰色部分为氧化物,黑色部分为孔隙,孔隙的形状多为不规则多边形,有的近似圆形.

图2为65Mn涂层在不同放大倍数下的电镜照片,从图中可以看出,氧化物主要分布在孔隙周围,基本包裹住孔隙,粒子内基本不出现氧化物,粒子间有少数带状氧化物,所占比例很低.根据分布结果可以推测应有孔隙存在,使孔隙周围的熔滴粒子表面被氧化,形成氧化物层包裹着孔隙,而熔滴粒子在飞行中,有部分表面被氧化、扁平化后,在粒子间形成带状的氧化物,但是分布及所占比例很小.65Mn作为高碳钢,在急冷条件下,组织转变为马氏体,增大了涂层的硬度,同时也提高了耐磨损性能.

图1 65Mn的显微组织

图2 65Mn的SEM图像

打点位置成分分析如图3所示,重点分析了涂层中氧化物的化学成分,利用元素含量,推测氧化物的主要构成如表3所示.由分析点处的化学元素的比例可以看出,氧元素所占比例较高,故该物质应为氧化物.

图3 打点位置成分分析

元素质量分数/%原子质量分数/%C1.375.34O5.4415.89Mn0.490.42Fe81.3168.10

图4为65Mn的XRD图谱,根据峰值比对可以判定涂层氧化物的相构成,由图可知65Mn涂层表面中有FeO、Fe3O4、Mn3O4等存在.

图4 65Mn涂层的XRD图谱

通过试验证明三种涂层表面均存在一定的氧化物,且氧化物主要分布在孔隙的周围,有少量存在熔滴粒子的周围,且涂层中孔隙的分布是随机的.

2.2涂层的孔隙率和氧化物占比

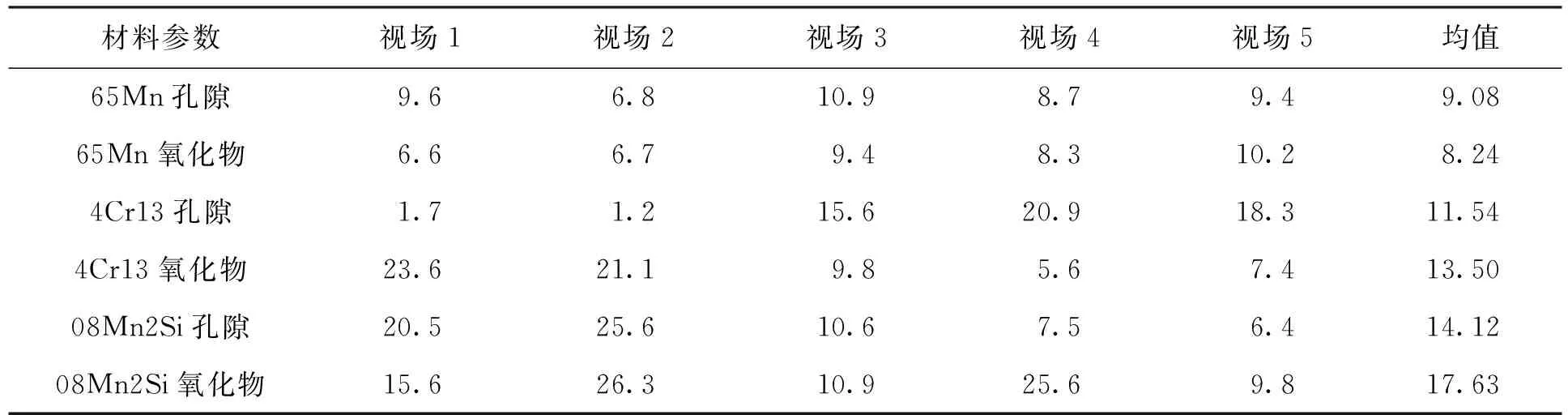

涂层中的孔隙和氧化物是随机分布的,为计算涂层的孔隙率和氧化物占比,使试验结果更加可信,利用Image J软件选取五个视场,分别计算孔隙率和氧化物占比,然后取平均值.图5为65Mn的低倍数金相照片(视场1).图6a为利用Image J软件处理后的低倍数孔隙形貌照片(视场2),图6b为利用Image J软件去除噪声,抽象后的孔隙轮廓图片(视场3),图6c为利用Image J软件处理后的低倍数氧化物形貌照片(视场4),图6d为利用Image J软件筛选后的氧化物轮廓图片(视场5).利用Image J软件分析涂层的结果如表4所示.

图5 65Mn涂层

图6 利用Image J软件处理后的图像

注:图6没有注标尺,因为图6为利用Image J软件处理的照片,如标注标尺处理时会出现误差,影响试验结果.

表4 涂层孔隙率与氧化物占比

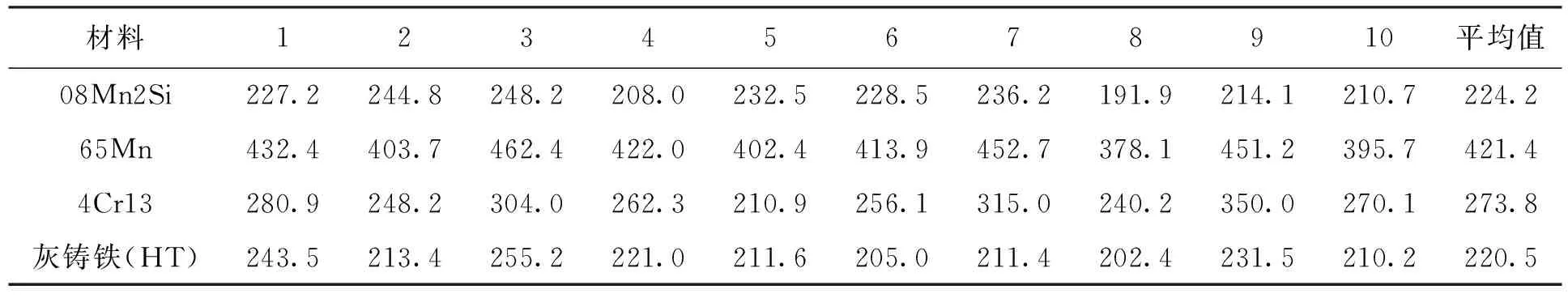

2.3涂层的显微硬度

表5为涂层的显微硬度值,测量10组,取平均值.从表中可以看出涂层的硬度分布不均匀,这与涂层中存在的孔隙和氧化物有关.因为低碳钢的08Mn2Si涂层本身较软,但氧化物较硬;与之相对的,高碳钢65Mn与不锈钢4Cr13则是基体与边界硬度较大,又由于孔隙和氧化物存在于其边界,所以硬度分布呈现不规则状态.

表5 涂层及灰铸铁表面显微硬度

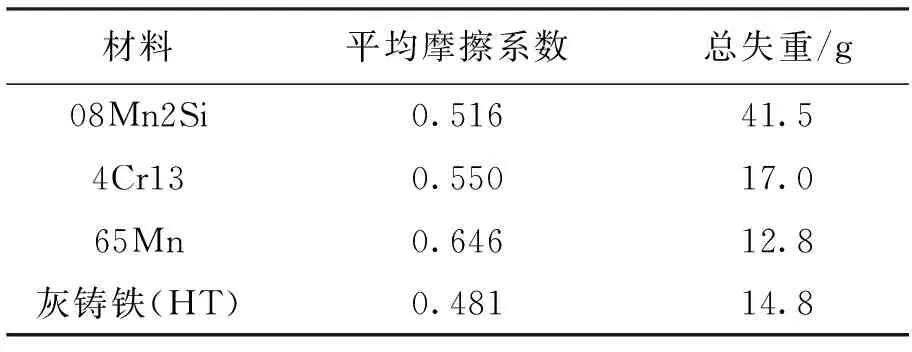

2.4涂层的干摩擦

摩擦系数的能量模型[7]认为,摩擦系数的大小反映了滑动摩擦过程中消耗于摩擦副自身的能量值大小,消耗的能量越多,摩擦系数越大.设定摩擦试验所用载荷为50 N,转速200 r/min,干摩擦10 min,试验结果如表6所示.

表6 干摩擦磨损试验结果

根据数据分析得到摩擦系数与时间的关系曲线如图7所示.从图中可以看出,各涂层的摩擦系数均有一个上升的趋势,这是因为在干摩擦情况下,摩擦副表面之间不存在任何润滑液和保护膜,两固体表面直接接触,摩擦因数大,磨损剧烈.表面的微小凸体很容易从基体材料上脱落而形成磨屑或磨粒,这些磨屑或磨粒无法被及时清理出来,随着摩擦副的相对运动,这些磨粒进入到孔隙中,随着摩擦而在表面形成一层氧化物润滑膜.图8是各涂层在干摩擦条件下,氧化物占比与涂层平均摩擦系数之间的关系.从图中可以看出,随着涂层中氧化物占比的增大,涂层的平均摩擦系数逐渐减小,涂层的减磨效果越显著,进一步说明,涂层中氧化物的自润滑作用对涂层起到了减磨的作用.

图7 摩擦系数与时间的关系

图8 氧化物占比与平均摩擦系数之间的关系

从图7中还可以看出,基体的摩擦系数最小,这是由于灰铸铁内部含有大量的石墨,随着摩擦的进行,石墨颗粒不断向基体表面转移,形成石墨润滑膜,石墨的润滑作用要大于涂层氧化物自润滑,因此相对于其它三种涂层,灰铸铁的平均摩擦系数最小.

另外,干摩擦条件下涂层自身的硬度对耐磨性影响更大,硬度是判断耐磨性好坏的重要指标之一.涂层的硬度与磨损量之间的关系如图9所示,从图中可以看出,干摩擦条件下,随着涂层的硬度下降,涂层的磨损量逐渐增大,涂层的耐磨性能降低,这与现有的理论相一致.

图9 硬度与磨损量的关系

2.5涂层浸油摩擦

假设孔隙是均匀分布的,孔隙半径为r,深度为h,单个孔隙在X-Y面上的投影为正方形,边长为d.改变d的大小就可以改变孔隙率,设孔隙率为S,孔隙的深径比为e,则它们可以表示为

S=πr2/d2

(1)

e=h/2r

(2)

研究表明最优孔隙率为5%~10%,最深径比为0.10~0.18,并指出面积率对摩擦性能影响较大,而深径比影响较小[10].由表4可以看出3种涂层的孔隙率均在最优范围内.

试验所用载荷为50 N,转速为200 r/min,单凸销,试验所用润滑介质为SF级汽车发动机用润滑油,时间为1 h.平均摩擦系数如表7所示.

表7 平均摩擦系数结果

结合数据分析,得到平均摩擦系数与孔隙率的关系曲线如图10所示.从图中可以看出,涂层中孔隙率越大,平均摩擦系数越小,涂层的减磨效果越好.

图10 平均摩擦系数与孔隙率的关系

从磨损试验以及对涂层结构的分析来看,浸油能提高涂层的耐磨性能主要原因在于:

1) 油液在摩擦过程中起到了润滑作用.根据常规的摩擦学原理,在全膜润滑状态下表面不产生磨损,除非油膜失效而导致表面直接接触,油液在涂层表面生成极薄的润滑膜而起到减摩抗磨作用.

2) 随着载荷的增大,油膜失效破碎,部分油液随着摩擦副的转动飞出;而也有部分油液在压力的作用下进入涂层的孔隙结构中,使得孔隙在涂层中起到了储油的作用,从而起到了减磨的作用.如图11为4Cr13涂层磨痕横截面的电镜照片,从图中可以看出,涂层中孔隙有两种类别,一种是A型,孔隙与表面已连通,随着摩擦的进行,油液进入孔隙,起到“二次润滑”的作用,润滑原理如图12所示;另一种是B型,孔隙未与表面连通,随着时间的延长,磨损量的增加,这些孔隙也将逐渐与表面连通,油液进入,起到减磨的效果.

图11 4Cr13涂层的磨痕横截面SEM图像

图12 二次润滑原理

3 结 论

利用XDP型电弧喷涂器,采用适当的喷涂工艺参数制备了三种铁基涂层材料,然后分别在油液润滑及干摩擦条件下测试了涂层的摩擦性能,得到摩擦系数与时间的关系曲线,最后通过各项数据对比及金相、电镜照片分析,并结合摩擦学理论和润滑理论得出如下结论:

1) 涂层为扁平粒子堆叠在基体表面,粒子之间存在孔隙、裂纹并夹杂着带状氧化物.孔隙多与带状氧化物一起,分布在粒子的边界,只有少量近似圆形的孔隙分布在粒子内部.

2) 单凸销浸油磨损试验中,减摩机理为孔隙储油的“二次润滑”原理,通过磨损试验以及磨痕横截面电镜照片验证了涂层的减摩机制源于孔隙的储油作用.

3) 在单平销干摩擦磨损试验中,通过氧化物占比与平均摩擦系数之间的关系可知,涂层中氧化物含量越多,平均摩擦系数越小,涂层中氧化物自润滑的作用越大.

4) 干摩擦过程中,由于基体中含有石墨,其自润滑效果比各个涂层的大,因此其平均摩擦系数最小,涂层的显微硬度越大,涂层的磨损量越小,涂层的耐磨性越好.

[1]陈永雄,梁秀兵,刘燕,等.电弧喷涂快速成形技术研究现状 [J].材料工程,2010,30(2):91-96.

(CHEN Yong-xiong,LIANG Xiu-bing,LIU Yan,et al.Research status of arc spraying rapid prototyping technology [J].Materials Engineering,2010,30(2):91-96.)

[2]张健,周勇,张志萍.超音速电弧喷涂Ni-Ti涂层的磨粒磨损性能研究 [J].热加工工艺,2012,41(4):142-147.

(ZHANG Jian,ZHOU Yong,ZHANG Zhi-ping.Study on the abrasive wear properties of Ni-Ti coating on the supersonic arc spraying [J].Hot Working Technology,2012,41(4):142-147.)

[3]王林磊,梁秀兵,陈永雄,等.Fe基非晶纳米晶电弧喷涂层的摩擦学性能 [J].摩擦学学报,2012,31(6):610-615.

(WANG Lin-lei,LIANG Xiu-bing,CHEN Yong-xiong,et al.Fe based amorphous and nanocrystalline layer of tribological properties of arc spraying [J].Tribology,2012,31(6):610-615.)

[4]张志彬,梁秀兵,徐滨士,等.高速电弧喷涂铝基非晶纳米晶复合涂层的组织及性能 [J].稀有金属材料与工程,2012,41(5):872-876.

(ZHANG Zhi-bin,LIANG Xiu-bing,XU Bin-shi,et al.High velocity arc spraying Al based amorphous and nanocrystalline composite coating microstructure and performance [J].Rare Metal Materials and Engineering,2012,41(5):872-876.)

[5]商俊超,梁秀兵,郭永明,等.高速电弧喷涂镍基非晶纳米晶复合涂层及其磨损性能研究 [J].装甲兵工程学院学报,2013(2):84-87.

(SHANG Jun-chao,LIANG Xiu-bing,GUO Yong-ming,et al.High velocity arc spraying nickel base amorphous and nanocrystalline composite coating and its wear properties [J].Journal of the Academy of Armored Forces Engineering,2013(2):84-87.)

[6]张忠礼,宫雪,张楠楠,等.304N不锈钢表面电弧喷涂复合涂层高温氧化防护机制 [J].沈阳工业大学学报,2014,36(4):384-389.

(ZHANG Zhong-li,GONG Xue,ZHANG Nan-nan,et al.High temperature oxidation protection mechanism of arc sprayed composite coating on 304N stainless steel [J].Journal of Shenyang University of Technology,2014,36(4):384-389.)

[7]楼淼,芦玉峰,刘振兴,等.电弧喷涂工艺参数对Zn-Al合金涂层性能的影响 [J].金属热处理,2011,36(9):34-37.

(LOU Miao,LU Yu-feng,LIU Zhen-xing,et al.Effect of arc spraying parameters on performances of Zn-Al alloy coating [J].Heat Treatment of Metals,2011,36(9):34-37.)

[8]田浩亮,魏世丞,陈永雄,等.高速电弧喷涂在工程机械零部件再制造领域中的应用现状 [J].表面技术,2013,42(3):99-102.

(TIAN Hao-liang,WEI Shi-cheng,CHEN Yong-xiong,et al.Application of high speed electric arc spraying in the field of engineering mechanical parts and re manufacturing field [J].Surface Technology,2013,42(3):99-102.)

[9]吕凤雷,陈玉环,张代贺.电弧喷涂在零件修复中的应用 [J].金属加工,2013(14):46-47.

(LÜ Feng-lei,CHEN Yu-huan,ZHANG Dai-he.App-lication of electric arc spraying in the repair of parts [J].Metal Processing,2013(14):46-47.)

[10]Ronen A,Etsion I,Kligerman Y.Friction-reducing surface-texturing in reciprocating automotive components [J].Tribology Transaction,2001,44(3):359-366.

(责任编辑:景勇英文审校:尹淑英)

Microstructure and antifriction mechanism analysis for Fe based coating with electric arc spraying

LI De-yuan,XU He,LI Zeng-rong

(1.School of Materials Science and Engineering,Shenyang University of Technology,Shenyang 110870,China; 2.Polytechnic School,Shenyang Ligong University,Shenyang 113122,China)

In order to study the microstructure and antifriction mechanism of Fe based coating with electric arc spraying,the 08Mn2Si,4Cr13 and 65Mn Fe based coatings were prepared with electric arc spraying technology.The microstructural features of the coatings were analyzed with optical microscope and scanning electron microscope.The results show that the pores in the coatings are not connected and the distribution of pores is random.The porosity and oxide proportion of coatings were calculated with Image J,and the antifriction mechanism of coatings was analyzed in combination with the friction and wear experiments.Based on the friction theory as well as the friction and wear experiments,the pore reservoir and oxide self-lubricating function were analyzed.The existence of pores and oxides can increase the wear resistance of coatings,and improve the antifriction effect of coatings.

electric arc spraying; Fe based coating; wear resistance; antifriction effect; porosity; oxide; self lubrication effect; friction and wear experiment

2015-09-14.

沈阳市科学技术基金资助项目(F14-231-1-26).

李德元(1959-),男,辽宁营口人,教授,博士生导师,主要从事材料表面强化技术等方面的研究.

10.7688/j.issn.1000-1646.2016.02.04

TG 142.13

A

1000-1646(2016)02-0140-07

*本文已于2015-12-07 16∶18在中国知网优先数字出版.网络出版地址:http://www.cnki.net/kcms/detail/21.1189.T.20151207.1618.038.html