螺杆钻具轴承组优化设计

徐 芊,赵 宁,朱雅妮,袁 烨

(中国石油大学(北京),北京 102249)

螺杆钻具轴承组优化设计

徐 芊,赵 宁,朱雅妮,袁 烨

(中国石油大学(北京),北京 102249)

针对螺杆钻具轴承组容易出现磨损、断裂和卡死等现象,进行轴承组优化设计。分析推力轴承受力状况和轴向力计算,在轴向轴承的表面焊接PDC复合片,以取代滚珠,提高耐磨性;在轴承之间均匀布置碟形弹簧,以缓冲轴承受到的冲击力。采取这两个技术方案,可以进一步延长螺杆钻具的使用寿命。

螺杆钻具 轴承组 PDC复合片 碟形弹簧 设计

螺杆钻具将钻井液的水力能转化为机械能,驱动钻头进行作业。由于能量转化效率较高,可靠性较强,成为应用最广泛的一种井下动力钻具[1]。然而,螺杆钻具的轴承组因结构等方面存在一定缺陷,螺杆钻具工作时,轴承组的滚珠与内、外圈滚道发生快速摩擦,难以承载巨大冲击力和钻压,容易出现磨损、断裂、卡死等现象,失去承载能力,影响螺杆钻具的整机使用寿命[2]。因此,考虑在轴向轴承的表面焊接PDC复合片,用来取代滚珠,提高耐磨性;在轴承之间均匀布置碟形弹簧,缓冲轴承受到的冲击力,增强轴承组的抗冲击性能,进而提高轴承组的抗机械疲劳强度。

1 设计思路和方案

目前,广泛应用的螺杆钻具通常依据受力情况,由5~12副内外圈组成一个轴承组,滚珠在2个圆弧滚道里滚动。

轴承组一般采用四点滚珠轴承,其结构简单,成本低,但“点接触”滚动的应力过分集中,在高速中极易损坏[3]。空心圆锥滚子推力轴承的每列轴承中,圆锥滚子以纯滚动的形式运动,将“点接触”变为“线接触”,能承受较大载荷(图1)。同时,空心结构增强了钻井液的冷却及润滑效果。但是,圆锥滚子两端存在有“边缘效应”,影响其使用寿命。此外,NOV公司采用双向角接触球轴承来减小摩擦;SKF公司通过调整推力球轴承之间的间隙,使轴承在工作中依次受力,当最先受力的轴承磨损后,后续的轴承才开始承载,以此提高轴承组的寿命。其结构依然有改进的空间。

从轴承组材料上来看,Dyna Drill公司的径向轴承在镍铬集体上熔合碳化钨颗粒,形成致密扩散层,虽有较好的耐腐蚀和抗冲击性能,但硬度不及PDC径向轴承。PDC径向轴承将聚晶金刚石烧结在碳化钨上,具有较高的硬度,耐磨性强,其缺点在于需要大量金刚石颗粒,来制成定向排列的微小聚晶金刚石,制造成本偏高。

图1 空心圆锥滚子结构

根据上述分析,提出两个技术方案,一是以PDC复合片取代滚珠,变“点接触”、“线接触”为“面接触”,以消除应力集中现象,进一步增强轴承组的耐磨性。选择PDC复合片,是因其硬度高达1 000 HV,且便于加工,具有良好的工艺性能和较高的性价比。二是考虑碟形弹簧的缓冲作用,将其均匀布置在轴承之间,减少轴承在受到冲击时受到的损害。

2 轴承组设计

一般而言,影响推力轴承的重要性能参数是最大钻头水眼压差[4],由于传动轴径向力较小,与轴向方向相比可以忽略不计,因此设计时只考虑轴向力。本设计主要根据轴承组轴向力的大小,计算所需PDC复合片的数量。

2.1 轴向力计算

正常钻进过程中,作用在传动轴上的轴向力包括转子、万向轴和传动轴及钻头总重量W,转子轴向力G0(经万向轴传递施加,方向向下),传动轴活塞力PD(经钻头水眼压降引起,方向向下)和钻压PB(井底施加给钻头,方向向上)。取向下方为正,传动轴的总轴向力PT为:

PT=PL+(k-1)PB

(1)

其中,PL=W+G0+PD;

式中,PT为推力轴承荷载,其方向向下为正,kN;PL是钻具提离井底空载循环时的推力轴承载荷,kN;PB为钻压,kN;PD是传动轴活塞力,kN;W为钻头总重量,kN;k为中间参数;G0是空转条件下转子的轴向力,kN;DB为钻头直径,mm;N是转子与定子的头数;Tr是转子导程,cm;AG为线型的过流面积,cm2;λ为比例常数,与钻具无关,其值受钻头类型和地层软硬的影响,一般由实验测得。

以国内用量较大的LZ197螺杆钻具为例,计算推力轴承受力。其W取值3kN。

(1)转子轴向力G0

G0=ΔP1(AS+NAG)

(2)

式中,AS为定子线型所包容的面积,cm2;ΔP1是空载压差MPa;AG是过流面积,cm2;N为转子头数。

LZ197螺杆钻具的AS是116.6 cm2,AG为31.9 cm2,N取5,马达的空载压差按0.5 MPa计算,由(2)可得G0的值是13.8 kN。

(2)传动轴活塞力PD

(3)

其中,

式中,D为限流直径,mm;△Ps为钻头水力压降,MPa;μ为钻井液相对密度(无量纲);Q是工作排量,L/s;d1、d2、d3分别是3个钻头水眼直径,mm。

LZ197螺杆钻具的额定钻井液排量为28 L/s,经过限流器的分流忽略不计。以一个直径为11.9 mm和两个直径为12.7 mm的水眼为例,钻井液密度取1.2 g/cm3,求得ΔPS值为4 MPa。限流直径取12 cm,由(3)式求得PD是45.2 kN。

依据W、G0和PD值,可知:

PL=3+13.8+45.2=62kN。

(3)中间参数k

已知LZ197螺杆钻具TR为65 cm,使用φ24.4 cm的牙轮钻头,λ为0.203,可以由前述(1)式中的k值计算公式求得中间参数为0.69。

将上述计算结果代入(1)式,LZ197螺杆钻具上轴承载荷为:

PT=62+(0.69-1)PB

当钻压PB为30 kN,可以求得最终传动轴轴向受力PT值为52.7 kN[5]。

2.2 PDC复合片计算

目前市售的PDC复合片的尺寸有3种,直径分别为13.44 mm、16.00 mm和19.05 mm。其强度范围在1.74~7.05 MPa。

设计轴承的内圈和外圈直径为84 mm和140 mm,将PDC复合片分布在轴承中间的位置,即复合片的圆心处于直径为112 mm的圆周上,且每片复合片之间的间距均相等(图2)。

图2 螺杆钻具轴向

由于旋转速度相对较快,可以认为复合片在旋转时有效的接触面积就是复合片的总面积,复合片的强度为:(1.73+7.05)/2=4.4 MPa

当传动轴的轴向力为52.7 kN时,所需复合片总面积为12 000 mm2。选取直径为16.00 mm的复合片,满足这个面积所需复合片的个数为17片(轴承定子上则为18片)(图3),对应的复合片间距为4.69 mm。

(a) 轴承转子 (b) 轴承定子

图3 轴承组PDC复合片设计

由此,设计的轴承组高度为25 mm,复合片的厚度为 3mm。整个轴承组的总高度为56 mm。

3 碟形弹簧的设计

用钢带或者钢材锻造坯料加工而成的碟形垫圈式弹簧,具有截锥形界面。它刚度大,缓冲能力强,可以用小的变形来承受大荷载。设计中,将碟形弹簧均匀布置在轴承之间,当轴承在受到冲击时,碟形弹簧可以起到缓冲的作用,保护轴承(图2)。碟形弹簧的结构型式如图4。

图4 碟形弹簧的结构型式

碟形弹簧根据D/t及H0/t的比值不同分为A、B、C系列,本设计采用B系列标准。

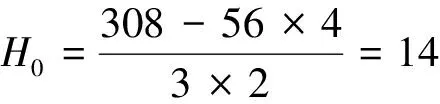

根据轴承组设计结果,轴承总长度为308mm,应当采用4组轴承、3组对合组合碟簧。因此,单片碟簧高度:

每片碟簧设计载荷:

碟形弹簧载荷计算公式为:

(4)

当f=h0,即碟形弹簧压平时,上式简化为:

(5)

式中,P为单个弹簧载荷,N;Pc为压平时的碟形弹簧载荷计算值,N;t为碟簧厚度,mm;D为碟形弹簧外径,mm;F为单片碟形弹簧的变形量,mm;h0为碟形弹簧压平时变形量的计算值,mm;E是弹性模量,MPa;μ为泊松比;K1和K4是计算系数。

弹簧外径与轴承外径相等,D取值140 mm,系列B尺寸规格:D/t约为28,h0/t约为0.75,E为206 GPa,μ为0.3。因此,可以求得:

t=5mm;h0=3.75mm

然而,所求结果不符合已知数据要求,故调整t值为8 mm,h0取值6 mm,求得弹簧内外径之比:

计算系数K1为:

(6)

设计厚度t为8 mm,该值大于6 mm,为有支承面碟簧,则:

(7)

其中,

可以求得:K4约为1.133。

结合已知数据,可得:

=46 331.845N

计算结果大于8.783 kN,显然符合设计的强度要求[6]。

4 结论

(1)螺杆钻具轴承组受其结构和材料的影响,容易出现磨损、断裂、卡死等现象,是导致螺杆钻具受损的主要因素。

(2)利用PDC复合片替代滚珠,能够改进轴承组的滚动方式,增强轴承组的耐磨性,进一步提高机械性能。

(3)在轴承之间均匀布置碟形弹簧,可以缓冲轴承组所受到的冲击力,延长螺杆钻具的整机使用寿命。

[1] 陈思,郭东涛.螺杆钻具的研究进展及变化趋势[J].长江大学学报(自然科学版),2010,7(3):317-319

[2] 童华,祝效华,石昌帅.螺杆钻具推力轴承工作力学分析及结构改进[J].石油机械,2010,38(4):34-36

[3] 王俊涛,谭春飞,王莉萍.螺杆钻具传动轴失效分析与提高寿命措施探讨[J].西部探矿工程,2010.5:57-59

[4] 赵宁.动力钻具中的滚动轴承组的设计方法研究[J].钻采工艺,1997.20(2):38-42

[5] 成大先,机械设计手册(第二卷)(第五版)[M].化学工业出版社,2008.4:231-239

[6] 成大先,机械设计手册(第三卷)(第五版)[M].化学工业出版社,2008.4:76-89

(编辑 吴一华)

中国石化马深1井8 418 m成亚洲最深井

近日,中国石化重点探井马深1井顺利完钻,完钻井深8 418 m,创亚洲第一超深钻井记录。据了解,马深1井是中国石化部署在四川盆地川东北地区的一口重点探井,井位所处构造带地质状况复杂,需要分别钻遇陆相地层、海相地层,难度国内罕见。

该井由石化油服所属中原石油工程公司90106ZY钻井队承钻,钻井过程中创出一系列高指标和新纪录。一是在陆相地层积极推广应用泡沫钻井、“高速涡轮+孕镶金刚石钻头”技术、“低速大扭矩螺杆+高效PDC钻头”技术和旋冲钻井、优质钻井液等新技术,机械钻速平均提高64%;二是在下部海相地层采用旋冲钻井和高效螺杆复合钻井技术,机械钻速较常规牙轮钻头提高近3倍并创下单只钻头最高进尺和最高机械钻速。

(油开)

An optimum design for PDM drill bearing pack

Xu Qian,Zhao Ning,Zhu Yani,Yuan Ye

(ChinaUniversityofPetroleum(Beijing),Beijing102249,China)

Wear,fracture and seizure could easily happen in bearing pack.Based on analysis of forces on thrust bearing and calculation of thrust load,an optimum design was developed to solve the problem.In order to improve the wear resistance,the design replaced the ball bearing with PDC complex which was equispaced on axial bearing.The disc spring was disposed between bearing pack to act as a buffer.With these two methods,the bearing life of PDM drill could be increased.

PDM drill;bearing pack;PDC complex;disc spring;design

2015-10-10;改回日期:2015-11-23。

徐芊(1994—),女,中国石油大学(北京)石油工程学院海洋油气工程专业在读。电话:13261653959,E-mail:332015418@qq.com。

10.16181/j.cnki.fzyqc.2016.01.018

TE24

A